Образец записки по метрологии

.pdf

5. Взаимозаменяемость и контроль резьбовых соединений.

Исходные данные: № позиции – 7, dном=56мм, d2изм=54,865мм, Р=18мкм, Δα/2=29'.

Метрическая резьба применяется, главным образом, в качестве крепежной для резьбовых соединений. Данное резьбовое соединение обеспечивает неподвижность втулки в осевом направлении. По ГОСТ 8724-81 (табл.4.22 т.2 [2]) выбираем резьбу с крупным шагом Р=5,5мм. Угол профиля метрической резьбы α=60°. (табл. 4.20 т.2 [2]). В зависимости от шага резьбы по табл. 4.24 т.2 [2] выбираем:

средний диаметр d2(D2)=d-4+0,428=56-4+0,428=52,428 мм;

внутренний диаметр d1(D1)=d-6+0,046=56-6+0,046=50,046 мм. Устанавливаем характер резьбового соединения – посадка с зазором. Класс точности – средний, длина свинчивания – N (нормальная).

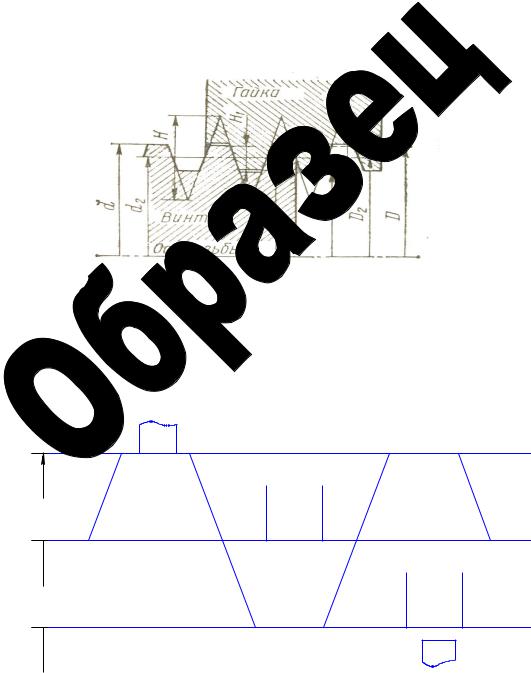

По табл. 2.5 [1] выбираем поля допусков для наружной и внутренней резьбы, соблюдая принцип предпочтительности, и назначаем посадку 6Н/6g. Номинальный профиль резьбы:

По ГОСТ 16093-81 (табл. 4.29 т.2 [2]) определяем предельные отклонения всех параметров:

6g: esd=esd1=esd2=-75мкм; eid=-635мкм, eid2=-340мкм; 6Н: ESD1=+750мкм, ESD2=+355мкм.

Схема полей допусков:

65

5 42, 82

5 00, 64

6H

|

-75 |

|

|

6g |

|

+355 |

|

|

-635 |

|

|

|

|

|

6H

|

-75 |

|

|

6g |

|

+750 |

|

-340 |

|

||

|

|

||

|

|

|

6H

6g -75

11

По табл. 1.60 т.1 [2] определяем допускаемую погрешность измерения р=5мкм.

Метод контроля резьбы - комплексный, для резьбовых деталей, допуск среднего диаметра которых является суммарным. В этом случае контролируют одновременно все параметры резьбы путем сравнения действительного профиля с предельными. Это достигается с помощью предельных калибров, а для резьб деталей малых размеров - с помощью проекторов. Наружный диаметр d болтов и внутренний D1 гаек можно контролировать обычными гладкими калибрами. При степени годности 6 и грубее на предприятиях эту проверку обычно исключают, т.к. годность размера под нарезку обеспечивает автоматически годность резьбы по диаметрам d или D1. Контроль резьб по остальным элементам осуществляется проходным ПР и непроходным НЕ резьбовыми калибрами. Проходные калибры проверяют собираемость деталей, поэтому должны ограничивать размер приведенного среднего диаметра резьбы и минимальную глубину впадин. Длина резьбы рабочей части калибра ПР должна быть не менее 0,8 длины свинчивания. Непроходные калибры проверяют только годность действительного среднего диаметра, поэтому для уменьшения влияния ошибок половины угла профиля имеют укороченную высоту профиля, чтобы соприкосновение боковых сторон витков калибра с витками резьбы детали происходило на узкой полосе около среднего диаметра, а для уменьшения влияния ошибок шага имеют укороченную длину (три витка). Правила пользования калибрами допускают свинчивание непроходного резьбового калибра с годной резьбой до двух оборотов, поэтому для них также предусмотрен износ.

Дифференцированный метод контроля применяется в том случае, когда допуски даны отдельно на каждый параметр резьбы, при этом отдельно проверяются собственно средний диаметр, шаг и половина угла профиля. Заключение о годности дается также по каждому параметру отдельно. Отдельные параметры проверяются у шпилек и могут проверяться у других деталей при исследовании причин брака и наладке технологического процесса. Если допуск на средний диаметр является суммарным допуском, то можно применить дифференцированный метод контроля. Годность резьбового изделия в этом случае определяется по приведенному среднему диаметру резьбы, подсчитываемому по результатам измерения собственно среднего диаметра, отклонений шага на длине свинчивания и отклонений половины угла профиля.

По заданным значениям d2изм=54,865мм, Р=18мкм, Δα/2=29' вычислим приведенный средний диаметр наружной резьбы и дадим заключение о ее

годности в соответствии с условиями d2д≥d2min; d2пр≤d2max: d2пр=d2д+fp+fa; d2д=d2изм=54,865 мм; fp=|Δp|ctg(α/2)=18ctg30°=31 мкм;

fa=0,36p| (α/2)|=0,36*5,5*29=57 мкм; d2пр=54,865+0,031+0,057=54,953 мм;

d2max=52,353 мм; d2min=52,088 мм. 54,865≥52,088; 54,953≤52,353. Неравенство d

делаем вывод о негодности резьбы.

6. Взаимозаменяемость и контроль шпоночных соединений

Исходные данные: № позиции - 4, dвала=100 .

Соединение дает возможность для передачи крутящего момента с втулки на зубчатое колесо. Особых требований к соединению нет, значит, вид соединения – нормальный. Номинальные размеры шпонки по ГОСТ 23360-78

[2(2), табл.4.64, с.235]:

шпонка призматическая b×h=28×16, фаска Smax=0,80; Smin=0,60; интервал

длины l=80...320, номинальные размеры паза: глубина паза на валу t1=10 |

, |

во втулке t2=6,4; радиус закругления или фаска S1×45°max=0,6 |

; |

S1×45°min=0,4 |

|

По рекомендациям [2(2) табл. 4.65 с.237] назначаем посадки на валу P9/h9 и шпонки во втулке Js9/h9. Предельные отклонения несопрягаемых размеров

соединения [2(2), табл.4.66, с.238]: высота шпонки 16h11, длина паза 90H15, глубина паза на валу 10+0,2 , во втулке 6,4+0,2 .

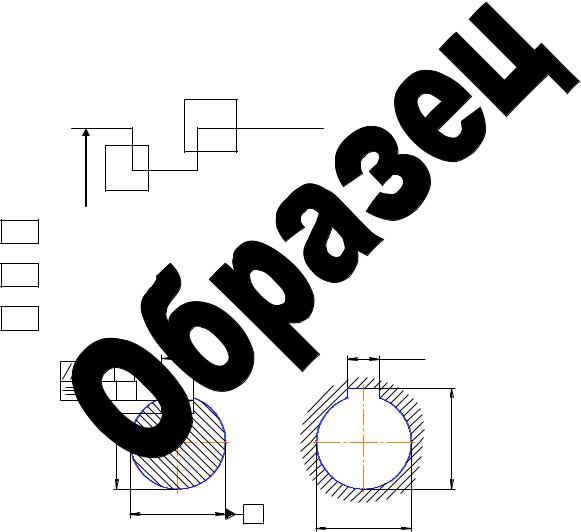

Схема полей допусков по ширине шпоночного соединения:

+26

28

0 |

|

Js9 |

0 |

|

|

||

-22 |

h9 |

|

-26 |

|

|

||

|

P9 |

|

|

-74 |

|

-52 |

|

|

|

|

–поле допуска на ширину шпонки

–поле допуска на ширину паза вала

–поле допуска на ширину паза втулки

|

28P9 |

0,1 |

А |

0,03 |

А |

-0,2 |

|

90 |

|

|

100js6 |

|

А |

28JS9

+0,2 |

106,4 |

100H7 |

Допуск параллельности плоскости симметрии паза относительно оси шпоночного паза 2∙Тш=2∙52=104 , допуск симметричности шпоночного паза для двух шпонок 0,5∙Тш=0,5∙52=26 .

Согласно РД 50-98-86 выбираем средства измерений.

Глубиномеры микрометрические при измерении с настройкой по установочным мерам. Температурный режим 5°С. Предельная погрешность

измерений 6 |

. |

|

13 |

Глубиномеры индикаторные (ГИ) при измерении с настройкой по блокам концевых мер длины. Используемое перемещение измерительного стержня 0,01 . Класс применяемых концевых мер – 4. Предельная погрешность измерений 6 .

Нутромеры индикаторные (НИ) с ценой деления отсчетного устройства 0,01 . Используемое перемещение измерительного стержня 0,1 . Средства установки – концевые меры длины 3 класса с боковиками или

микрометры. Шероховатость поверхности отверстий Rа=1,25 |

. |

|

Температурный режим 5°С. Предельная погрешность измерений 10 |

. |

|

Микроскопы |

инструментальные. Температурный режим 5°С. Предельная |

|

погрешность измерений 10 |

. |

|

Контроль шпоночных соединений осуществляется специальными предельными калибрами. Ширина пазов вала и втулки проверяются пластинами, имеющими проходную и непроходную сторону; размер d+t2 (отверстие) – пробками со ступенчатой шпонкой; глубина паза вала (размер t1) – кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью. Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами; у отверстий – пробкой со шпонкой, а у вала – накладной призмой с контрольным стержнем.

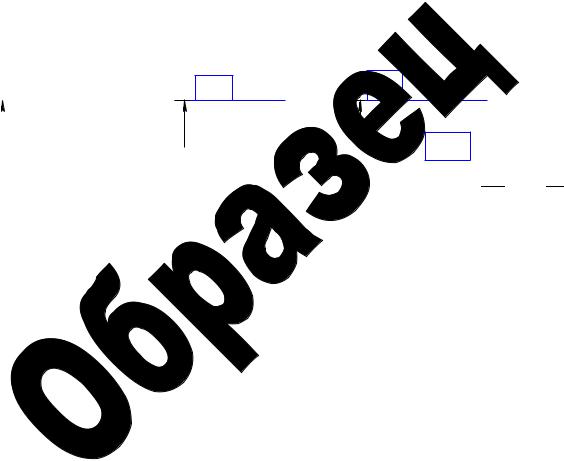

Схема контроля симметричности паза и наружной поверхности:

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала.

14

7. Взаимозаменяемость и контроль шлицевых соединений.

Исходные данные: № позиции – 2-3, расчетный диаметр d=56мм. Соединение подвижное, позволяет головке перемещаться относительно установки в процессе эксплуатации. Для удобства и простоты изготовления, а также ввиду широкого распространения назначаем шлицы с прямобочным профилем. Размеры прямобочного шлицевого соединения средней серии определим по табл. 4.71 т.2 [2]:

ZxdxD: 8x56x65, b=10,0мм, d1=52,2мм, c=0,5мм (пред. откл. +0,3мм), r=0,5мм.

По рекомендациям на стр.251 т.2 [2] выбираем центрирование по b. По ГОСТ 1139-80 (стр.253 т.2 [2]) по всем элементам соединения назначаем посадки, соблюдая принцип предпочтительности:

b=10F8/js7 |

|

; d=56H12 |

; D=65H12/a11 |

|

. |

|

|

Схемы полей допусков по сопрягаемым поверхностям соединения:

|

|

|

+35 |

|

|

|

|

F8 |

+13 |

|

|

|

|

|

|

|

+7 |

0 |

|

|

js7 |

0 |

|

|

|

|

|

|

|

10 |

|

|

-7 |

||

|

|

|

|||

|

|

|

|

||

|

|

|

|

|

|

|

|

+300 |

|

|

+300 |

|

|

H12 |

|

H12 |

|

||

0 |

0 |

0 |

0 |

|||

|

|

|||||

56 |

|

|

65 |

|

-340 |

|

|

|

|

|

|

a11 |

|

|

|

|

|

|

-530 |

Условное обозначение шлицевого соединения: .

Параметры шероховатости поверхности шлицов по табл. 2.68 т.1 [2] (Ra) не более:

Для впадины отверстия 1,6-3,2; вала – 1,6-3,2; Нецентрирующая поверхность:

отверстие – 3,2-6,3; вал – 1,6-6,3.

Установим допускаемые погрешности измерений для контроля элементов шлицевых деталей:

р≤0,3Тmin. Тmin=14мкм. р≤0,3*14=4,2мкм.

Контроль шлицевых соединений осуществляется комплексными проходными калибрами (пробками и кольцами), а также поэлементно путем использования непроходных калибров или универсальных измерительных приборов. При использовании комплексных калибров отверстие считается годным, если комплексный калибр - пробка проходит, а диаметры и ширина паза не выходит за установленный верхний предел; вал считается годным, если комплексный калибр -кольцо проходит, а диаметры и толщина зуба не выходит за нижний предел. Поэлементный контроль осуществляют комплектами гладких калибров. Для шлицевых валов в комплект включают три скобы. У каждой детали шлиц контролируют по всей длине, наружный диаметр - в нескольких поперечных сечениях по длине, внутренний - в нескольких продольных сечениях , надвигают скобу с торцов по впадинам.

15

8. Взаимозаменяемость и контроль зубчатых передач

Исходные данные: №позиции 5-6 модуль m=5,5 |

, число зубьев шестерни |

z1=21, число зубьев колеса z2=29, материал |

корпуса СЧ32-52, колеса |

20ХН2М, окружная скорость Vокр=30м/с; температура корпуса min= +5°С, max=+75°С.

Определение основных параметров передачи:

Задаём ширину зубчатого венца из условия, что 0,2Re≤b≤0,3Re b=0,3Re

Среднее конусное расстояние R: R=Re-0,5b=Re-0,5*0,3Re=0,85Re

Модуль внешней окружности me: me=m*Re/R=m*Re/0,85Re=5,5*(1/0,85)=6,5

Внешнее конусное расстояние Re:

√ |

√ |

Ширина зубчатого венца b: B=0.3Re=0.3*116,4=34,9мм

Средний делительный диаметр колеса d2 и шестерни d1 d1=m*z1=5,5*21=115,5мм

d2=m*z2=5,5*29=159,5мм

Передаточное отношение U: U=z2/z1=29/21=1,38

Угол делительного конуса б:

Шестерня tgб=1/U=1/1,38=0,72 => б1=36° Колесо б2=90-б1=90°-36°=54°

Внешний делительный диаметр de: de1=me*z1=6,5*21=136,5мм de2=me*z2=6,5*29=188,5мм

Внешний диаметр вершин зубьев dae(ha*=1); dae1=de1+2ha*mecosб1=147мм dae2=de2+2ha*mecosб2=196,1мм

Расстояние от вершины конуса до плоскости вершин зубьев В (h=1): B1=Recosб1-ha*sinб1=94,8мм

B2=Recosб2-ha*sinб2=69,2мм

По рекомендациям [2] и ориентируясь на заданную окружную скорость выбираем степень точности 5.

По таблицам ГОСТ 1758-81 (или по табл.5.32-5.41 т.2 [2]) выбираем контрольные показатели для всех норм точности:

Допуски на биение зубчатого венца Fr; шестерни Fr=18мкм; колеса Fr=25мкм

Нормы кинематической точности:

накопленная погрешность зубчатого колеса Fp и накопленная погрешность шагов Fpk: Fp=Fpk=28мкм

16

Погрешность обката зубцовой частоты fc: 5мкм для шестерни и 6мкм для колеса

Допуск на кинематическую погрешность зубчатого колеса Fi=Fp+1,15fc для шестерни 33мкм для колеса 34мкм

Нормы плавности работы:

Предельные отклонения шага fpt для шестерни ±8мкм для колеса ±9мкм Предельное осевое смещение зубчатого венца fAMr для шестерни ±14мкм для колеса ±6мкм

Нормы контакта зубьев в передаче:

Предельное отклонение межосевого расстояния ±far = 12мкм Суммарное пятно контакта отклонение Fsl Fsh %

По длине зубьев с продольной модификацией Fsl = ±10% По высоте зубьев Fsh = ±10%

Расчет минимального бокового зазора по условию:

jmin≥jn1+jn2

где:

jn1 – часть бокового зазора необходимая для температурной компенсации; jn2 – часть бокового зазора необходимая для размещения слоя смазки; jn1=0,684Re(tgб1+tgб2)*(α1(t1-20)-α2(t2-20)),

где: α – коэффициент линейного расширения (табл. 1.62 т.1 [2])

t – предельные температуры для которых рассчитывается зазор соответственно зубчатых колес и корпуса

αкорп= 11*10-6 С-1 |

|

αколеса = 11,2*10-6 С-1 |

|

Ткорп от +50 С до +750 С |

Tколеса от +150 до +850 С |

jn1=0,684*116,4(tg36°+tg54°)(11,2*10-6*(15-20)-11*10-6*(5-20))=-37мкм jn2=0,684*116,4(tg36°+tg54°) (11,2*10-6*(85-20)-11*10-6*(75-20))=223мкм

За искомое jn выбираем большую величину jn1=223мкм jn2=(4,33*R0,27*Vk0,73)/(1+0.05V k 1,32)

где:

Vk – скорость качения в контакте

R – приведенный радиус кривизны в контакте

Vk=Vokpsinαtw=30*0,342=10,26м/с αtw = 200 – угол зацепления

R=Re*U*sinαtw/(U+1)2= 116,4*1,38*0,342/(1,38+1)2=9,7м Jn2=4,33*9,70,27*10,260,73/(1+0.05*10,261,32)=21мкм Минимальный боковой зазор jn min≥223+21=244мкм

17

Контроль качества зубчатого колеса и передачи.

Кинематическая погрешность зубчатого колеса Fir контролируется с помощью приборов БВ-5003, БВ-936, УКМ-5 и другие. Приборы имеют стеклянные лимбы, имеющие радиальные штрихи с ценой деления 2. Перемещение штрихов вызывает импульсы тока в фотодиодах. Сдвиг фаз импульсов, вызванный кинематической погрешностью в зубчатой паре и несоосностью вращающихся зубчатых колес, определяется фазометром и записывается самописцем.

Радиальное биение зубчатого венца Frr можно контролировать на специальных приборах – биенеметрах, имеющие модульные профильные наконечники с углом конуса 400 для контроля наружного зубчатого колеса. Разность положений наконечников определяемая, с помощью индикаторов, характеризует биение зубчатого венца.

Погрешность обката выявляют на кинематомерах, позволяющих установить несогласованность движений режущего инструмента и заготовки зубчатого колеса.

Плавность работы можно выявить при контроле местной и кинематической погрешности, циклической погрешности колеса и передачи и зубцовой частоты передачи на приборах для измерения кинематической точности, в частности путем определения ее гармонической составляющей на автоматических анализаторах.

Размеры пятна контакта определяют либо по следам приработки, либо по по следам краски, оставившей отпечаток на колесе.

Боковой зазор между не работающими профилями зубьев в собранной передаче можно контролировать с помощью набора щупов заложенной между зубьями свинцовой проволочки или методом люфтования.

18

Список используемой литературы:

1.Бастраков В.М, Грязин С.В. Метрология, стандартизация и взаимозаменяемость: методические указания к выполнению курсовой работы.

2.Допуски и посадки. Справочник в 2-х ч./ М.А. Палей, А.Б. Романов, В.Аю Брагинский. – 7-е изд. перераб. И доп. – Л.:Политехника,1991. Ч.1.-576 с.,

Ч.2.-608 с., ил.

3.Перель Л. Я., Филатов А. А. Подшипники качения: расчёт, проектирование и обслуживание опор. Справочник. 2-е изд. – М.: Машиностроение,1992. – 608 с., ил.

4.ГОСТ 2015-84 (СТ СЭВ 4135-83). Калибры гладкие нерегулируемые. Технические требования.

5.ГОСТ 18355-73 – ГОСТ 18369-73. Калибры-скобы гладкие для диаметров от 1 до 360 мм. Конструкция и размеры.

6.ГОСТ 14807-69 – ГОСТ 14827-69. Калибры-пробки гладкие диаметром от 1 до 360 мм. Конструкция и размеры.

7. РД 50-98-86. Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм.

8.Бастраков В.М. Выбор допусков и основные принципы контроля деталей в машиностроении: Учебное пособие. - Йошкар-Ола: МарГТУ, 1987. – 136 с., ил.

19