Допуски и посадки 2011 Рязань

.PDFПродолжение таблицы 5.3

Радиальные нагрузки, |

Вращающее |

Виды нагружения кольца |

||

воспринимаемые |

|

|

||

кольцо |

|

|

||

шарико- |

внутреннего |

наружного |

||

(по рисунку 5.2) |

||||

и роликоподшипниками |

|

|

|

|

Постоянная |

Внутреннее ( д ) |

Местное |

Циркуляционное |

|

по направлению Рп и |

|

|

|

|

|

|

|

||

вращающаяся Рв – |

Наружное ( е ) |

Циркуляционное |

Местное |

|

большая |

||||

по величине |

|

|

|

|

Постоянная |

Внутреннее и |

Циркуляционное |

Циркуляционное |

|

по направлению Рп |

наружное |

|

|

|

|

кольца |

|

|

|

Вращающаяся Рв |

Местное |

Циркуляционное |

||

в одном или |

||||

с внутренним кольцом |

||||

противополож- |

|

|

||

|

|

|

||

Вращающаяся Рв |

|

|

||

ных |

Циркуляционное |

Местное |

||

с наружным кольцом |

направлениях |

|||

|

|

|||

|

|

|

|

|

В зависимости от вида нагружения колец подшипников 0 и 6 классов точности в 5.10 приведены рекомендуемые ГОСТ 3325 поля допусков посадочных мест валов и отверстий корпусов.

5.10Поля допусков и посадки шариковых и роликовых радиальных

ирадиально-упорных подшипников для видов нагружения (по ГОСТ 3325)

Вид нагружения |

Поле допуска |

|

Посадка |

|

||

кольца |

вала |

отверстия |

на валу |

в отверстии |

||

|

||||||

|

|

|

|

|

|

|

|

|

|

L0/f6; |

L6/f6; |

G7/l0; |

G7/l6; |

|

f6; g6; |

G7; H7; Js7 |

H7/l0; |

H7/l6; |

||

Местное |

|

L0/g6; |

L6/g6; |

Js7/l0; |

Js7/l6 |

|

h6; js6 |

|

L0/h6; |

L6/h6; |

|||

|

|

H8/l0; |

H8/l6; |

|||

|

|

H8, Н9 |

L0/js6; |

L6/js6 |

||

|

|

|

|

H9/l6 |

||

|

|

|

|

|

||

|

n6; |

|

L0/n6; |

L6/n6; |

N7/l0; |

N7/l6; |

|

N7; M7; K7; |

L0/m6; |

L6/m6; |

M7/l0; |

M7/l6; |

|

Циркуляционное |

m6; k6; |

|

L0/k6; |

L6/k6; |

K7/l0; |

K7/l6 |

|

js6 |

|

L0/js6; |

L6/js6 |

|

|

|

P7 |

Р7/l0; |

Р7/l6 |

|||

|

|

|||||

|

|

|

|

|||

|

|

|

|

|

|

|

Колебательное |

js6 |

JS7 |

L0/js6; |

L6/js6; |

Js7/l0; |

JS7/l6 |

|

|

|

|

|

|

|

111

5.11 Рекомендуемые посадки и поля допусков для установки подшипников качения на вал

(под внутреннее кольцо) и в корпус (под наружное кольцо) (по приложению к ГОСТ 3325)

Вращаемая |

Вид |

|

Разновидности и размеры ради- |

Поля |

Рекомендуе- |

Примеры применения |

|

деталь |

нагружения |

Режим работы |

альных и радиально-упорных |

допусков |

мые посадки |

подшипниковых узлов |

|

|

кольца |

|

подшипников |

|

|

|

|

|

|

Посадки подшипников на вал (под внутреннее кольцо) |

|

||||

|

|

|

|

|

|

|

|

|

|

|

Радиальные d ≤ 40 мм, радиально- |

|

L6/js6; |

L6/k6; |

Сельскохозяйственные машины, |

|

|

|

упорные шариковые d ≤ 100 мм, |

js6; k6 |

|||

|

|

Легкий или |

L0/js6; |

L0/k6 |

центрифуги, центробежные насо- |

||

|

|

роликовые d ≤ 40 мм |

|

|

|

сы, вентиляторы, электромоторы, |

|

|

|

нормальный: |

|

|

|

|

|

|

|

Шариковые и роликовые |

|

L6/js6; |

L6/k6; |

редукторы, коробки скоростей |

|

|

|

0,07С≤Р≤0,15С |

js6; k6 |

||||

|

|

D ≤ 100 мм |

L0/js6; |

L0/k6 |

станков, коробки передач |

||

|

|

|

|||||

|

|

|

|

|

|

|

автомобилей и тракторов |

|

|

|

D ≤ 250 мм |

m6 |

L6/m6; L0/m6 |

||

|

|

|

|

||||

|

|

|

Радиально-упорные и шариковые |

|

L6/js6; |

L0/js6; |

|

|

|

|

радиальные d ≤ 100 мм, |

js6, k6 |

|

||

|

Циркуляционное |

|

L6/k6; |

L0/k6 |

Электродвигатели мощностью |

||

|

|

Роликовые d ≤ 250 |

n6; p6 |

L6/n6; |

L6/p6; |

||

|

|

Нормальный |

роликовые радиальные d ≤ 40 мм |

|

|

|

|

|

|

Радиальные и шариковые |

|

|

|

до 100 кВт, турбины, |

|

Вал |

|

или тяжелый: |

радиально-упорные с d ≤ 100 мм, |

m6 |

L6/m6; L0/m6 |

кривошипно-шатунные механиз- |

|

|

0,07С≤P≤0,15С |

роликовые радиально-упорные |

мы, шпиндели металлорежущих |

||||

|

|

|

d ≤ 180мм |

|

|

|

станков, крупные редукторы |

|

|

|

|

|

L0/n6; |

L0/p6 |

|

|

|

Тяжелый |

Роликовые радиальные |

m6; n6 |

L6/m6; L6/n6; |

Железнодорожные буксы, |

|

|

|

50 мм ≤ d ≤ 140 мм |

L0/m6; L0/n6 |

коленчатые валы двигателей, |

|||

|

|

с ударной на- |

|

|

|

|

ходовые колеса мостовых кранов, |

|

|

Роликовые радиальные |

|

|

|

||

|

|

грузкой |

p6 |

L6/p6; L0/p6 |

ролики рольгангов, тяжелых стан- |

||

|

|

|

140 мм ≤ d ≤ 200мм |

ков, дорожные машины. |

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Подшипники на закрепительных |

h9; h10 |

— |

Трансмиссионные валы и узлы, не |

|

|

|

Нормальный |

требующие точного вращения, |

||||

|

|

втулках всех диаметров |

|||||

|

|

|

|

|

|

сельскохозяйственные машины |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

112

|

|

|

|

|

|

|

|

Продолжение 5.11 |

|

|

|

|

|

|

|

|

|

|

|

Вращаемая |

Вид |

|

Разновидности и размеры |

Поля |

Рекомендуе- |

Примеры применения |

|

||

нагружения |

Режим работы |

радиальных и радиально- |

|

||||||

деталь |

кольца |

|

упорных подшипников |

допусков |

мые посадки |

подшипниковых узлов |

|

||

|

|

Легкий или |

|

g6 |

L6/g6; L0/g6 |

Ролики ленточных транспортеров, |

|

||

|

|

нормальный: |

|

|

|||||

|

|

|

конвейеров, подвесных дорог |

|

|||||

|

|

Р ≤ 0,07С |

|

|

|

|

|

|

|

|

|

Подшипники |

|

|

|

|

|

|

|

Корпус |

Местное |

|

g6; |

L6/g6; |

L6/h6; |

Передние и задние колеса автомоби- |

|

||

Нормальный или |

всех диаметров |

L0/g6; L0/hб; |

лей (неприводные), тракторов, |

|

|||||

|

|

тяжелый: |

|

h6; |

f7 |

L6/f7; |

L0/f7 |

вагонеток, самолетов |

|

|

|

|

|

|

|

||||

|

|

0,07С ≤ P≤ 0,15С |

|

h6 |

L6/h6; L0/h6 |

Блоки грузоподъемных машин, |

|

||

|

|

|

|

ролики рольгангов |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Посадки |

подшипников в корпус (под наружное кольцо) |

|

|||||

|

|

Легкий или |

|

H7; |

Js7 |

H7/l6; |

Js7/l6; |

Быстроходные электродвигатели, |

|

|

|

нормальный: |

|

|

|||||

|

|

|

H7/l0; |

Js7/l0 |

оборудование бытовой техники |

|

|||

|

|

P ≤ 0,07C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Электродвигатели, центробежные на- |

|

|

|

Нормальный: |

|

Js6; |

Js7 |

Js7/l6; |

Js7/l0 |

сосы, вентиляторы, центрифуги, |

|

|

|

0,07С ≤ P≤ 0,15С |

|

шпиндели быстроходных |

|

||||

|

|

|

|

|

|

|

|

||

|

Местное |

|

|

|

|

|

|

металлорежущих станков |

|

|

Нормальный или |

Все разновидности |

|

|

Js7/l6; |

К7/l6; |

Коробки передач, задние мосты |

|

|

|

|

тяжелый (переме- |

радиальных и |

Js7; |

K7; |

|

|||

Вал |

|

автомобилей и тракторов, |

|

||||||

|

щение вдоль оси |

радиально-упорных |

M7/l6; |

Js7/l0; |

|

||||

|

|

M7 |

подшипниковые узлы на конических |

|

|||||

|

|

отсутствует): |

подшипников |

K7/l0; |

M7/l0 |

|

|||

|

|

|

|

роликовых подшипниках |

|

||||

|

|

0,07С ≤ Р≤ 0,15С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормальный или |

|

|

|

H7/l6; |

J7/l6; |

Узлы общего машиностроения, |

|

|

|

тяжелый: |

|

H7, |

j7 |

редукторы, железнодорожные |

|

||

|

|

|

H7/l0; |

J7/l0 |

|

||||

|

|

P ≤ 0,15С |

|

|

|

|

|

буксы, сельхозмашины |

|

|

Местное |

Легкий или |

|

|

|

H7/l6; |

Js7/l6; |

Трансмиссионные валы, молотилки, |

|

|

или коле- |

нормальный: |

|

H7; |

Js7 |

|

|||

|

бательное |

0,07С ≤Р≤ 0,15С |

|

|

|

H7/l0; |

Js7/l0 |

машины бумажной промышленности |

|

|

|

|

|

|

|

|

|

||

113

|

|

|

|

|

|

|

Продолжение 5.11 |

|

|

|

|

|

|

|

|

|

|

Вращаемая |

Вид |

|

Разновидности и размеры |

Поля |

Рекомендуе- |

Примеры применения |

|

|

нагружения |

Режим работы |

радиальных и радиально- |

|

|||||

деталь |

кольца |

|

упорных подшипников |

допусков |

мые посадки |

подшипниковых узлов |

|

|

|

Циркуляционное |

Нормальный: |

|

Js7; К7 |

Js7/l6; |

К7/l6; |

Ролики ленточных транспортеров, |

|

|

0,07С ≤ P≤ 0,15С |

|

Js7/l0; |

К7/l0 |

барабанов комбайнов |

|

||

|

|

|

|

|||||

|

|

Нормальный или |

Все разновидности |

M7; N7 |

M7/16; |

N7/l6; |

Передние колеса автомашин и тяга- |

|

Корпус |

|

тяжелый: |

чей, коленчатые валы, ходовые |

|

||||

|

0,07С ≤ P≤ 0,15С |

радиальных и |

|

M7/10; |

N7/l0 |

колеса мостовых и козловых кранов |

|

|

|

|

|

радиально-упорных |

|

|

|

|

|

|

|

Тяжелый при |

|

|

|

|

|

|

|

|

подшипников |

|

|

|

Колеса автомобилей, тракторов, |

|

|

|

|

тонкостенных |

Р7 |

P7/l6; |

P7/l0 |

|

||

|

|

|

башенных кранов, ведущие бараба- |

|

||||

|

|

корпусах: |

|

|

||||

|

|

|

|

|

|

ны гусеничных машин |

|

|

|

|

Р > 0,15С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормальный: |

|

H8 |

H8/l6; |

H8/l0 |

Все типы узлов с упорными |

|

|

Местное. |

0,07С ≤ P ≤ 0,15C |

|

подшипниками |

|

|||

|

|

|

|

|

|

|||

|

Тяжелый: |

|

|

|

|

|

||

|

Нагрузка |

|

H8 |

H8/l6; |

H8/l0 |

Узлы с шариковыми подшипниками |

|

|

|

Р>0,15С |

|

|

|||||

Вал |

осевая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Тяжелый: |

|

G7 |

G7/l6; |

G7/l0 |

Узлы с подшипниками на кониче- |

|

||

|

|

|

||||||

|

|

Р>0,15С |

|

ских роликах |

|

|||

|

|

|

|

|

|

|

||

|

Местное |

Тяжелый или |

Упорные подшипники |

Js7 |

Js7/l6; |

Js7/l0 |

Узлы со сферическими роликовыми |

|

|

нормальный: |

подшипниками для общего |

|

|||||

|

|

0,07С< P ≤0,15С |

|

|

|

|

применения |

|

|

|

|

|

K7 |

K7/l6; |

K7/l0 |

Узлы со сферическими роликовыми |

|

|

Циркуля- |

Тяжелый: |

|

подшипниками для тяжелых |

|

|||

Корпус |

|

|

|

|

металлорежущих станков |

|

||

ционное |

Р>0,15С |

|

|

|

|

Узлы со сферическими роликовыми |

|

|

|

|

|

|

|

|

|||

|

|

|

|

M7 |

M7/l6; |

M7/l0 |

подшипниками для вертикальных |

|

|

|

|

|

|

|

|

валов турбин |

|

П р и м е ч а н и я : |

|

|

|

|

|

|

|

|

1 Режим работы подшипника определяется отношением эквивалентной нагрузки Р к динамической грузоподъемности С. |

|

|||||||

2 При легком режиме работы Р/С ≤ 0,07, при нормальном — 0,07 < P/С ≤ 0,15, при тяжелом — Р/С > 0,15. |

|

|||||||

|

|

|

|

|

|

|

|

|

114

5.12 Выбор посадки циркуляционно-нагруженного кольца подшипника по интенсивности нагрузки

При циркуляционном нагружении колец подшипников посадки выбирают [1-5] по интенсивности радиальной нагрузки Рr на посадочную поверхность. Допускаемые значения Рr, подсчитанные по средним значениям посадочных натягов, приведены в таблице 5.4.

Таблица 5.4 – Допускаемые интенсивности нагрузок на посадочные поверхности вала и корпуса

Диаметр d от- |

|

|

Допускаемые значения Рr, кН/м |

|

||||

верстия внут- |

|

|

|

|

|

|

|

|

|

|

Поле допуска для вала |

|

|||||

реннего кольца |

|

|

|

|||||

|

|

|

|

|

|

|

||

подшипника, |

js6, js5 |

k6, k5 |

|

m6; m5 |

|

n6, n5 |

||

мм |

|

|

||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Св. 18 до 80 |

До 300 |

300-1400 |

1400-1600 |

|

1600-3000 |

|||

Св. 80 до 180 |

До 600 |

600-2000 |

2000-2500 |

|

2500-4000 |

|||

Св. 180 до 360 |

До 700 |

700-3000 |

3000-3500 |

|

3500-6000 |

|||

Св. 360 |

до 630 |

До 900 |

900-3500 |

3500-5400 |

|

5400-8000 |

||

|

|

|

|

|

|

|

|

|

Диаметр D |

|

|

Поле допуска для корпуса |

|

||||

наружного |

|

|

|

|

|

|

|

|

K7, К6 |

|

M7, М6 |

|

N7, N6 |

|

P7 |

||

кольца, мм |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Св. 50 до 180 |

До 800 |

|

800-1000 |

|

1000-1300 |

|

1300-2500 |

|

Св. 180 |

до 360 |

До 1000 |

|

1000-1500 |

|

1500-2000 |

|

2000-3300 |

Св. 360 |

до 630 |

До 1200 |

|

1200-2000 |

|

2000-2600 |

|

2600-4000 |

Св. 630 |

до 1600 |

До 1600 |

|

1600-2500 |

|

2500-3500 |

|

3500-5500 |

|

|

|

|

|

|

|

|

|

Интенсивность нагрузки подсчитывается по формуле [1-5]

Fr

PR = B 2r К1 К2 К3,

где Fr – радиальная нагрузка на опору, кН; В – ширина подшипника, м;

r – размер фаски кольца подшипника, м;

К1 – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрациях К1 =1; при перегрузке до 300%, сильных ударах и вибрации К1 =1,8);

К2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, приводится в таблице 5.5 (при сплошном вале К2 =1);

К3 – коэффициент, учитывающий неравномерность распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осе-

115

вой нагрузки Fd на опору. Значения К3, зависящие от Fd ctg , приведены в таб-

Fr

лице 5.6 (угол - угол контакта тел качения с дорожкой качения наружного кольца зависит от конструкции подшипника). Для радиальных и радиальноупорных подшипников с одним наружным или внутренним кольцом К3 = 1.

Таблица 5.5 – Значения коэффициента К2

|

d отв |

|

или |

D |

|

|

|

|

Для вала |

|

|

Для |

||||

|

d |

D корп |

|

|

|

|

|

|

корпуса |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

свыше |

|

|

до |

|

|

D |

1,5 |

|

D |

1,5...2 |

|

D |

2...3 |

Для всех |

|

|

|

|

|

|

d |

|

d |

|

d |

подшипников |

||||||

|

– |

|

0,4 |

|

|

|

1 |

|

|

1 |

|

|

1 |

1 |

||

|

0,4 |

|

|

0,7 |

|

|

|

1,2 |

|

|

1,4 |

|

|

1,6 |

1,1 |

|

|

0,7 |

|

|

0,8 |

|

|

|

1,5 |

|

|

1,7 |

|

|

2 |

1,4 |

|

|

0,8 |

|

|

|

– |

|

|

|

2 |

|

|

2,3 |

|

|

3 |

1,8 |

Примечание – d и D – соответственно диаметры отверстия и наружной поверхности подшипника; d отв – диаметр отверстия полого вала; D корп – диаметр наружной поверхности тонкостенного корпуса.

Таблица 5.6 – Значения коэффициента К3

|

Fd |

ctg |

До 0,2 |

0,2 – 0,4 |

0,4 – 0,6 |

0,6 - 1 |

Свыше 1 |

|

|

||||||

|

Fr |

|

|

|

|

|

|

|

К3 |

1 |

1,2 |

1,4 |

1,6 |

2 |

|

5.13 Шероховатость посадочных поверхностей валов и отверстий корпусов под подшипники качения (по ГОСТ 3325)

|

Класс точности |

Номинальный диаметр, мм |

|||||

Посадочные |

до 80 |

|

св. 80 до 500 |

||||

подшипников |

|

||||||

поверхности |

|

|

|

||||

по ГОСТ 520 |

Шероховатость поверхности Rа |

||||||

|

|||||||

|

|

|

|

по ГОСТ 2789, |

мкм, не более |

||

Валов |

|

0 |

|

1,25 |

|

2,50 |

|

6 |

и 5 |

0,63 |

|

1,25 |

|||

|

|

||||||

Отверстий корпусов |

|

0 |

|

1,25 |

|

2,50 |

|

6; |

5 |

и 4 |

0,63 |

|

1,25 |

||

|

|

||||||

Опорных торцов запле- |

|

0 |

|

2,50 |

|

2,50 |

|

чиков валов и корпусов |

6; |

5 |

и 4 |

1,25 |

|

2,50 |

|

116

5.14 Допуски расположения посадочных поверхностей заплечиков валов и корпусов под подшипники качения (по ГОСТ 3325)

|

|

Допуски торцового биения, мкм, |

не более |

||||

|

|

|

|

|

|

||

Номинальный |

Заплечики валов |

Заплечики отверстий |

|||||

корпусов |

|||||||

|

|

|

|||||

диаметр |

|

|

|

|

|

|

|

d или D, мм |

|

|

Класс точности подшипников |

||||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

0 |

|

6 |

0 |

|

6 |

|

|

|

|

|

|

|

|

|

От 1 до 3 |

10 |

|

6 |

— |

|

— |

|

|

|

|

|

|

|

|

|

Св. 3 до 6 |

12 |

|

8 |

18 |

|

12 |

|

|

|

|

|

|

|

|

|

Св. 6 до 10 |

15 |

|

9 |

22 |

|

15 |

|

|

|

|

|

|

|

|

|

Св. 10 до 18 |

18 |

|

11 |

27 |

|

18 |

|

|

|

|

|

|

|

|

|

Св. 18 до 30 |

21 |

|

13 |

33 |

|

21 |

|

|

|

|

|

|

|

|

|

Св. 30 до 50 |

25 |

|

16 |

39 |

|

25 |

|

|

|

|

|

|

|

|

|

Св. 50 до 80 |

30 |

|

19 |

46 |

|

30 |

|

|

|

|

|

|

|

|

|

Св. 80 до 120 |

35 |

|

22 |

54 |

|

35 |

|

|

|

|

|

|

|

|

|

Св. 120 до 180 |

40 |

|

25 |

63 |

|

40 |

|

|

|

|

|

|

|

|

|

Св. 180 до 250 |

46 |

|

29 |

72 |

|

46 |

|

|

|

|

|

|

|

|

|

Св. 250 до 315 |

52 |

|

32 |

81 |

|

52 |

|

|

|

|

|

|

|

|

|

Св. 315 до 400 |

57 |

|

36 |

89 |

|

57 |

|

|

|

|

|

|

|

|

|

Св. 400 до 500 |

63 |

|

40 |

97 |

|

63 |

|

|

|

|

|

|

|

|

|

117

|

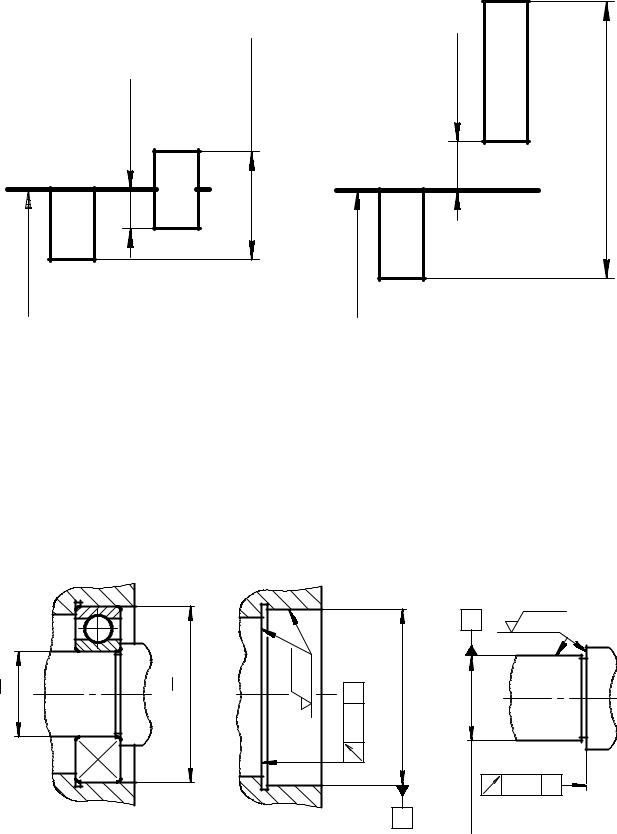

5.15 Примеры выполнения схем полей допусков подшипниковых |

||||||

|

|

|

|

соединений |

|

|

|

|

|

|

|

|

|

+54 |

|

|

|

|

|

|

Smin=14 |

G7 |

|

|

|

Smax=11 |

+11 |

|

+14 |

Smax=79 |

|

|

|

|

|

||||

0 |

+ |

js6 |

+ |

|

|||

- |

0 - |

|

|||||

|

|

Nmax=31 |

|

|

|||

|

|

L0 |

-11 |

Ç170 |

l0 |

|

|

|

Ç95 |

|

|

|

|||

|

|

|

|

|

|||

|

-20 |

|

|

|

|

||

|

|

|

|

-25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

|

б) |

|

|

|

|

Масштаб: в 1 мм – 2 мкм |

|

|

||

|

а – соединение «внутреннее кольцо подшипника – вал» 95 L0/js6; |

||||||

|

б – соединение «наружное кольцо подшипника – корпус» 170 G7/l0 |

||||||

|

5.16 |

Примеры обозначения на чертежах посадок подшипника качения |

|||||

|

|

и полей допусков сопрягаемых с ним деталей |

|

||||

|

|

|

|

|

Б |

Ra 2,5 |

|

|

|

|

|

Ra2,5 |

) |

|

|

L0 |

js6 |

|

G7 l0 |

+0,054 +0,014 |

|

|

|

Ç95 |

|

Ç170 |

0,035 А |

Ç170G7( |

|

|

|

|

|

|

|

|

|

0,063 |

Б |

|

|

|

|

|

А |

|

|

|

|

|

|

|

95js6(±0,011)Ç |

|

|

|

|

Соединение |

|

Отверстие корпуса |

Вал |

||

|

|

|

|

118 |

|

|

|

6 Шпоночные соединения

6.1 Основные положения

Шпоночным соединением называют соединение вала с установленным на нем отверстием посредством шпонки, т.е. детали, представляющей собой призматический, клинообразный или сегментный брусок.

Вшпоночных соединениях имеются вал и отверстие, как в гладких цилиндрических соединениях. На валу и во втулке этого соединения выполнены пазы, расположенные вдоль оси. В эти пазы вала и втулки вставляется шпонка, которая дает возможность валу и втулке вращаться вместе.

Шпоночные соединения предназначены для получения разъемных не-

подвижных соединений, передающих крутящие моменты. Их применяют в случаях, когда к точности центрирования сопрягаемых деталей не предъявляется высоких требований: для соединения с валами зубчатых колес, шкивов ременных передач, муфт, маховиков, эксцентриков, рукояток и т.п. Шпоночные соединения отличаются простотой, компактностью, удобством разборки и сборки.

Вмашиностроении применяются шпоночные соединения с призматическими, сегментными, клиновыми и тангенциальными шпонками. Наибольшее распространение получили призматические и сегментные шпонки.

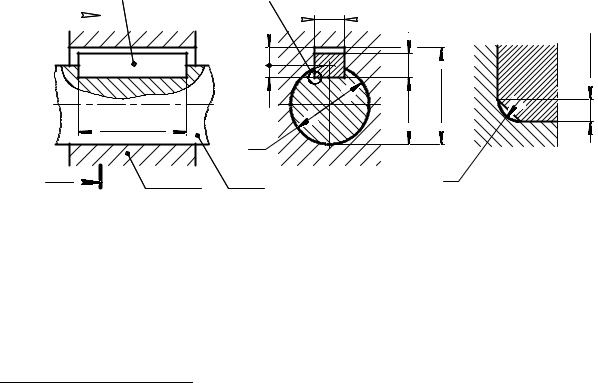

Шпоночные соединения с призматическими шпонками

Основные размеры шпоночных соединений с призматическими шпонками обозначены на рисунке 6.1 и представлены в 6.2.

А |

|

|

|

|

|

Шпонка |

|

Б |

|

|

|

b |

А - А |

Б |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

призматическая |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

Втулка |

А |

2 |

|

45Å |

t |

h |

• |

|

1 |

|

|

|

s |

|

|

2 |

|

|

t |

1 |

1 |

d + |

t |

- t |

|

d |

d |

|

|

|

|

Вал |

|

r |

|

|

Рисунок 6.1 – Шпоночное соединение с призматическими шпонками

Специфическая особенность шпоночных соединений заключается в том, что кроме гладкого цилиндрического соединения «вал – втулка1» в сопряжении участвуют три элемента:

поверхность паза во втулке;

поверхность паза на валу;

поверхность шпонки.

1 Рекомендуемые поля допусков в соединениях «вал-втулка» представлены в 6.3.

119

Работоспособность шпоночных соединений определяется в основном точностью посадок по ширине шпонки b, в зависимости от которых различают три вида соединений:

свободное соединение – это соединение с гарантированным зазором, обеспечивает подвижность сопряженных деталей при условии затрудненной сборки (для направляющих шпонок);

нормальное соединение – это соединение с переходной посадкой большей вероятностью получения зазора (для серийного и массового производства);

плотное соединение – это соединение с переходной посадкой и с приблизительно равной вероятностью зазоров и натягов, целесообразно использовать при реверсивных нагрузках с запрессовкой деталей при сборке (для единичного и серийного производства).

Для соединений с призматической шпонкой ГОСТ 23360 устанавливает всего пять полей допусков на сопрягаемые размеры пазов и одно поле допуска для ширины шпонки, которые представлены в 6.4. Все соединения шпонок с валом и втулкой производятся по системе вала. При этом шпонки по ширине b

обычно сопрягаются с валом по неподвижной посадке, а с втулками – по одной из подвижных посадок. Натяг необходим для того, чтобы шпонка не выпадала и не перемещалась при эксплуатации, а зазор – для компенсации неизбежных неточностей изготовления пазов и их перекоса.

Все остальные размеры шпоночного соединения с призматической шпон-

кой, кроме b (рис.6.1), являются непосадочными размерами, на которые ус-

тановлены следующие поля допусков:

высота шпонки h – по h11 (при h = 2-6 мм – h9);

длина шпонки l – по h14;

длина паза на валу и во втулке – Н15;

глубина паза вала t1 – по Н12;

глубина паза втулки t2 – по Н12.

Предельные отклонения на глубину паза вала t1 (предпочтительный ва-

риант) или на размер (d – t1) и на глубину паза втулки t2 или на размер (d + t2) зависят от высоты шпонки и должны соответствовать указанным в 6.5 значениям.

Параметры шероховатости поверхности элементов шпоночных соеди-

нений приведены в 6.6.

Условное обозначение призматических шпонок исполнения 1 состоит из номинальных размеров шпонки b x h x l и номера стандарта. Например, шпонка исполнения 1 с размерами b = 16 мм, h= 10 мм, l = 80 мм: Шпонка 16 х 10 х 80

ГОСТ 23360-78. Для исполнения 2 и 3: Шпонка 2(3)– 16 х 10 х 80 ГОСТ 23360-78.

Шпоночные соединения с сегментными шпонками

Основные размеры шпоночных соединений с сегментными шпонками обозначены на рисунке 6.2 и представлены в 6.7. Эти соединения отличаются от соединений с призматическими шпонками только формой шпонки.

При этом шпонка может быть в виде целого сегмента (исполнение 1) или в виде срезанного сегмента (исполнение 2). Шпонки первого исполнения используются для передачи крутящих моментов, а второго – для фиксации эле-

120