- •Московский Государственный Строительный Университет

- •Введение

- •Обоснование способа производства

- •Производственные мощности (потребность в сырьевых материалах).

- •Режим работы цеха

- •Расчёт склада заполнителя и цемента

- •Описание технологического процесса производства.

- •Расчет необходимого количества оборудования

- •Штатная ведомость цеха

- •Ведомость оборудования

- •Расчёт потребности в энергоресурсах

- •Контроль технологического процесса

- •Генплан предприятия.

- •Мероприятия по охране труда и противопожарной безопасности

- •Средства индивидуальной защиты

- •Экономическая часть

- •Расчет заработной платы

- •Москва 2014 г.

Производственные мощности (потребность в сырьевых материалах).

-

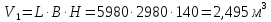

Объем одного изделия

-

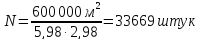

Количество изделий выпускаемых в год

-

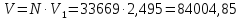

Определение V бетонной смеси для годового выпуска панелей:

-

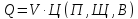

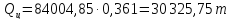

Количество составляющих бетонную смесь компонентов, необходимых для годового выпуска панелей определяется по формуле:

-

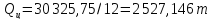

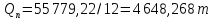

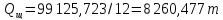

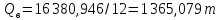

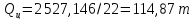

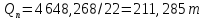

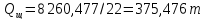

Количество составляющих бетонную смесь компонентов, необходимых для месячного выпуска панелей:

-

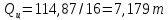

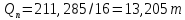

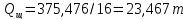

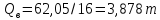

Количество составляющих бетонную смесь компонентов, необходимых для суточного выпуска панелей:

-

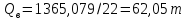

Количество составляющих бетонную смесь компонентов, необходимых для часового выпуска панелей:

Режим работы цеха

Для цеха изготовления панелей устанавливаем следующий режим работы:

-

Пятидневная рабочая неделя с продолжительностью смен 8 часов;

-

Двухсменная работа всех цехов;

-

Трехсменная работа цеха тепловой обработки и сырьевого цеха;

-

22 рабочих дня в месяц.

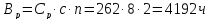

Годовой фонд рабочего времени определяем по формуле:

Где Ср – количество рабочих дней в году; с – продолжительность смены; n – количество смен.

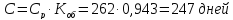

Годовой фонд времени работы основного технологического оборудования находим по формуле:

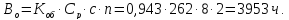

где Kоб – коэффициент использования оборудования, Kоб = 0,943

Годовой фонд работы основного технологического оборудования определяем по формуле:

Режим работы цеха

|

Количество смен в сутки |

Количество рабочих дней в год |

Продолжительность рабочей смены |

Коэффициент использования оборудования |

Годовой фонд рабочего времени |

Годовой фонд эксплуатационного времени, ч |

|

2 |

262 |

8 |

0,943 |

4192 |

3953 |

Производительность

|

Наименование изделия |

год |

месяц |

сутки |

час |

|

Плиты перекрытий железобетонные |

33669 |

2806 |

128 |

8 |

Потребность в сырье

|

Наименование |

Ед.измер. |

Год |

Месяц |

Сутки |

Час |

|

Цемент |

тн |

30 325,75 |

2 527,146 |

114,87 |

7,179 |

|

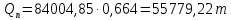

Песок |

тн |

55 779,22 |

4 648,268 |

211,285 |

13,205 |

|

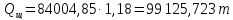

Щебень |

тн |

99 125,723 |

8 260,477 |

375,476 |

23,467 |

|

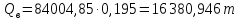

Вода |

тн |

16 380,946 |

1 365,079 |

62,05 |

3,878 |

|

Бетон |

м3 |

84004,85 |

7000 |

318 |

20 |

Расчёт склада заполнителя и цемента

Проектируемый завод для хранения цемента оборудуется складами силосного типа, изготавливаемых из железобетона, представляющих собой цилиндры с коническим днищем. Силоса группируются в несколько рядов.

Цемент поставляется на завод железнодорожным транспортом, а также автоцементовозами. При разгрузке цемент поступает в приемные устройства цементного склада. Для разгрузки крытых железнодорожных вагонов применяются пневморазгрузчики. Пневматические разгрузчики всасывающего типа забирают из крытых вагонов и подают его на расстояние до 12 м в приемный бункер пневмоподъемника.

На предприятии используется автоматизированный склад хранения цемента. В состав типового автоматизированного склада входят: приемный бункер, плоская башня, фильтр, камерный насос или винтовой разгрузчик, распределительное пневматическое устройство, цементопроводы, исполнительный механизм, системы масло и влагоочистки сжатого воздуха и автоматического управления.

Для контроля и автоматического управления загрузкой и выгрузкой в силосах предусмотрены указателей уровней. Днища силосов оснащаются аэрационными сводоразрушающими устройствами, состоящими из аэродорожек и данных пневморазрушителей с системой дистанционного управления.

Во избежание слеживания цемента предусмотрена перекачка его из одного силоса в другой.

Для очистки воздуха выходящего из силосов бункеров приема и выдачи применяются фильтры и циклоны, под которыми установлены сборники пыли, отсасываемой пневморазгрузчиком.

-

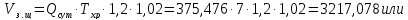

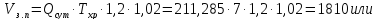

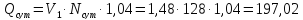

Вместимость склада заполнителя:

Где Qсут – суточный расход материалов, м3; Тхр – нормативный запас хранения материалов (при поступлении автотранспортом принимают 5…7 сут.); 1,2 – коэффициент разрыхления; 1,02 – коэффициент, учитывающий потери при транспортировке.

-

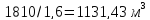

Полный запас заполнителей:

Наименьшее число отсеков для хранения заполнителей: для песка – 2; для крупного заполнителя (щебня) – 4. Максимальная высота штабелей при свободном падении материалов – 12 м, а при складировании мелких заполнителей – 15 м.

Вывод: Принимаем открытый штабельно-кольцевой склад с приёмным устройством и радиальным штабелером С=2200.

-

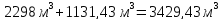

Расчет вместимости склада цемента:

Где Qсут – суточный расход цемента; Тхр – нормативный запас хранения цемента 7…10 сут.

Расчет и проектирование БСУ.

-

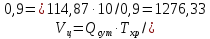

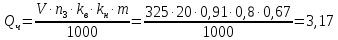

Часовая производительность бетоносмесительного узла:

Где V – объем смесительного барабана; nз – число замесов в час (для бетоносмесителей принудительного перемешивания – 20); kв – коэффициент использования времени =0,91; kн – коэффициент неравномерности выдачи и потребления бетонной смеси = 0,8; m – коэффициент выхода бетонной смеси (для тяжелых бетонов – 0,67).

-

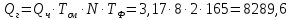

Годовая производительность бетоносмесительного узла:

Где Тсм – время работы смены, ч; N – количество смен; Тф – годовой фонд времени работы оборудования, сут

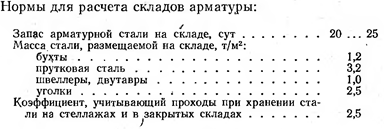

Расчёт арматурного цеха

По нормам хранения склад арматурной стали проектируется крытыми и как правило располагается максимально приближенным к подъездным путям (железнодорожного, автотранспорта).

Сталь на складе сортируется по маркам, по классу, и по назначению. Склады оборудованы ячейками и стеллажами для хранения стержневой арматуры и отсеками для хранения буфтовой арматуры.

Все отсеки и ячейки снабжаются бирками с указанием класса, марки, а также для метра арматуры. [6]

Арматурный склад должен вмещать такое количество арматурной стали, которое бы удовлетворяло трехнедельную потребность арматурного цеха.

Сталь доставляется в арматурный цех с помощью самоходных тележек либо с помощью крановых операций. [1]

-

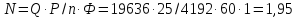

Суточная потребность в арматуре с учетом 4% потерь:

-

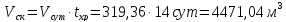

Площадь для складирования арматуры и металла:

Расчёт формовочного цеха

-

Количество линий формовочного цеха:

Принимаем

2 линии

Принимаем

2 линии

Расчет склада готовой продукции

Склады готовой продукции на предприятиях железобетонных изделий предназначены для приема и хранения, принятых отделом технического контроля изделий до отгрузки их потребителю по железной дороге или автотранспортом.

В теплое время года склад используют для выдерживания бетона с целью ускорения оборачиваемости пропарочных камер и форм. В некоторых случаях на складах ведут укрупнительную сборку составных конструкций, осматривают изделия и устраняют мелкие дефекты и повреждения.

Изделия, поступающие на склад готовой продукции маркируются. В маркировке указывается: логотип фирмы, номер заказа, марка изделия, его вес, дата изготовления и знак ОТК, а также знак сертификата, если продукция сертифицирована.

Склад готовой продукции на заводе – это открытая прямоугольная площадка, оборудованная подъемными механизмами, покрытие площадки преимущественно бетонное. Чтобы улучшить водоотвод со складов готовой продукции и обеспечить бесперебойную работу склада в любую погоду устраивают уклоны в 1 - 2° в сторону ближайших дождеприемников.

Для вывода изделий предусмотрены дороги сквозные и кольцевые, шириной, достаточной для свободного проезда двух машин.

При хранении изделий в штабелях между ними предусматривается пространство для свободной погрузки и выгрузки изделий, так чтобы, не повреждать изделия в соседних штабелях. Проходы между штабелями в продольном направлении располагают не реже чем через каждые два штабеля, в поперечном не реже чем через каждые 25 метров.

При хранении в штабелях используются швеллерные прокладки и подкладки.

Трубы хранятся в рабочем положении, как в специальных кассетах, так и складированием друг на друга с использованием специальных прокладок и противооткатных приспособлений.

Сваи хранятся горизонтальными рядами остриями в одну сторону. Между горизонтальными рядами свай (как при хранении, так и при транспортировании) укладывают деревянные прокладки. Под нижний ряд свай прокладки укладываются на тщательно выровненное основание. Все прокладки для сохранения монтажных петель, должны быть на 20 мм выше высоты петли. Высота штабеля не должна превышать 2,5 метра.

Колоны следует укладывать в штабеле в 4 ряда. Высота штабеля не должна превышать 2 метра. Прокладки между колонами и под ними укладываются в местах расположения строповочных отверстий и монтажных петель.

-

Вместимость склада:

-

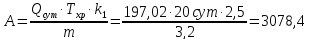

Площадь склада готовой продукции:

Где К1 – коэффициент, учитывающий площадь склада на проходы и проезды, К1= 1,5;

К2 – коэффициент, учитывающий увеличение склада при применении различных кранов, К2 = 1,3 для мостовых кранов;

Qн -нормативный объём изделий, допускаемый на 1 м2; =1,8 м3