- •Государственный Университет Управления

- •Кафедра экономической кибернетики

- •Лабораторная работа №1

- •По дисциплине:

- •На тему:

- •I. Раздел “Организационно-экономическая сущность задачи”

- •При решении поставленной задачи управления затрагивается деятельность следующих объектов управления:

- •Надежность полученного идеального плана-графика зависит от многих факторов, приведем некоторые из них:

- •II. Раздел «Информационное обеспечение»

- •III. Раздел «Процесс решения задачи»

- •1 Этап: Исходная информация для построения идеальной модели хода производственного процесса

Надежность полученного идеального плана-графика зависит от многих факторов, приведем некоторые из них:

-

от точности и полноты данных изделия, указанных в заказе;

-

от точности и детализации чертежа;

-

от степени достоверности классификатора нормативной деятельности производственного цикла;

-

от полноты материально-расцеховочной ведомости;

-

от корректности информационной базы;

-

от информационного обеспечения, используемого при решении задачи.

II. Раздел «Информационное обеспечение»

-

Характеристика информационной базы данных

Информационной базой для решения поставленной задачи является база, содержащая данные по следующим основным показателям опытного производства:

-

техническое обеспечение производства: орудия труда и их качественные и количественные характеристики (срок амортизации, производительность, затраты рабочей силы и т.д.);

-

обеспечение производства трудовыми ресурсами (количество смен, время смены, количество работников в одной смене и т.д.);

-

часто применяемые детали (наименование, параметры детали, время выполнения, затраты по трудовым и техническим ресурсам, материальные затраты и т.д.).

Так как в поставленной задаче не учитывается финансовая сторона работы опытного предприятия, то вводить финансовые ресурсы предприятия в информационную базу не целесообразно.

Для надежности полученного решения поставленной задачи, данная информационная база должна содержать корректные данные. Т.е. предполагается, что информация, содержащаяся в базе:

-

периодически обновляется, дополняется и корректируется (хотя бы 1 раз в месяц);

-

основывается на реальных показателях;

-

влияние случайных факторов на данные показатели минимальны.

Кроме этого информационная база должна быть наглядна, компактна (без лишних данных) и легка в управлении.

III. Раздел «Процесс решения задачи»

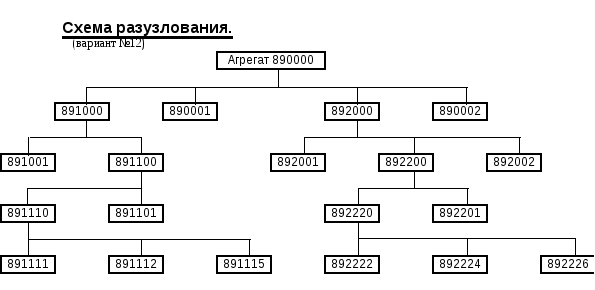

1 Этап: Исходная информация для построения идеальной модели хода производственного процесса

Исходная информация.

Классификатора длительностей производственных циклов изготовления деталей и сборки узлов.

|

№ вар. |

Шифр чертежа |

Длительность |

№ вар. |

Шифр чертежа |

Длительность |

||

|

Норм. |

Напр. |

Норм. |

Напр. |

||||

|

12 |

890000 |

32 |

28 |

12 |

891000 |

15 |

11 |

|

890001 |

24 |

21 |

892000 |

15 |

12 |

||

|

890002 |

32 |

25 |

891001 |

26 |

24 |

||

|

891100 |

17 |

13 |

892001 |

27 |

23 |

||

|

892200 |

16 |

14 |

892002 |

21 |

19 |

||

|

891110 |

12 |

11 |

891101 |

16 |

12 |

||

|

892220 |

14 |

10 |

892201 |

18 |

15 |

||

|

891111 |

13 |

12 |

891112 |

14 |

11 |

||

|

891115 |

10 |

8 |

892222 |

12 |

9 |

||

|

892224 |

13 |

9 |

892226 |

11 |

10 |

||

Директивный срок изготовления изделия опытного производства: 77

Фрагмент материально-расцеховочной ведомости.

|

№ п/п |

Уровень сборки |

Признак узла или детали |

Шифр чертежа узла, детали |

Шифр чертежа сборочного соединения |

|

1 |

0 |

0 |

890000 |

- |

|

2 |

1 |

0 |

891000 |

890000 |

|

3 |

2 |

1 |

891001 |

891000 |

|

4 |

2 |

0 |

891100 |

891000 |

|

5 |

3 |

0 |

891110 |

891100 |

|

6 |

4 |

1 |

891111 |

891110 |

|

7 |

4 |

1 |

891112 |

891110 |

|

8 |

4 |

1 |

891115 |

891110 |

|

9 |

3 |

1 |

891101 |

891100 |

|

10 |

1 |

1 |

890001 |

890000 |

|

11 |

1 |

0 |

892000 |

890000 |

|

12 |

2 |

1 |

892001 |

892000 |

|

13 |

2 |

0 |

892200 |

892000 |

|

14 |

3 |

0 |

892220 |

892200 |

|

15 |

4 |

1 |

892222 |

892220 |

|

16 |

4 |

1 |

892224 |

892220 |

|

17 |

4 |

1 |

892226 |

892220 |

|

18 |

3 |

1 |

892201 |

892200 |

|

19 |

2 |

1 |

892002 |

892000 |

|

20 |

1 |

1 |

890002 |

890000 |

Расчет показателей ведомости перечня событий сетевого графа

|

№ п/п |

Уровень сборки |

Признак узла или детали |

Длительность выполняемых работ |

Номера событий |

|||

|

начальное |

конечное |

начальное |

конечное |

||||

|

1 |

0 |

0 |

32 |

2 |

1 |

21 |

22 |

|

2 |

1 |

0 |

15 |

3 |

2 |

20 |

21 |

|

3 |

2 |

1 |

26 |

7 |

3 |

16 |

20 |

|

4 |

2 |

0 |

17 |

8 |

3 |

15 |

20 |

|

5 |

3 |

0 |

12 |

12 |

8 |

11 |

15 |

|

6 |

4 |

1 |

13 |

16 |

12 |

7 |

11 |

|

7 |

4 |

1 |

14 |

17 |

12 |

6 |

11 |

|

8 |

4 |

1 |

10 |

18 |

12 |

5 |

11 |

|

9 |

3 |

1 |

16 |

13 |

8 |

10 |

15 |

|

10 |

1 |

1 |

24 |

4 |

2 |

19 |

21 |

|

11 |

1 |

0 |

15 |

5 |

2 |

18 |

21 |

|

12 |

2 |

1 |

27 |

9 |

5 |

14 |

18 |

|

13 |

2 |

0 |

16 |

10 |

5 |

13 |

18 |

|

14 |

3 |

0 |

14 |

14 |

10 |

9 |

13 |

|

15 |

4 |

1 |

12 |

19 |

14 |

4 |

9 |

|

16 |

4 |

1 |

13 |

20 |

14 |

3 |

9 |

|

17 |

4 |

1 |

11 |

21 |

14 |

2 |

9 |

|

18 |

3 |

1 |

18 |

15 |

10 |

8 |

13 |

|

19 |

2 |

1 |

21 |

11 |

5 |

12 |

18 |

|

20 |

1 |

1 |

32 |

6 |

2 |

17 |

21 |

|

21 |

|

22 |

7 |

1 |

16 |

||

|

22 |

22 |

16 |

1 |

7 |

|||

|

23 |

22 |

17 |

1 |

6 |

|||

|

24 |

22 |

18 |

1 |

5 |

|||

|

25 |

22 |

13 |

1 |

10 |

|||

|

26 |

22 |

4 |

1 |

19 |

|||

|

27 |

22 |

9 |

1 |

14 |

|||

|

28 |

22 |

19 |

1 |

4 |

|||

|

29 |

22 |

20 |

1 |

3 |

|||

|

30 |

22 |

21 |

1 |

2 |

|||

|

31 |

22 |

15 |

1 |

8 |

|||

|

32 |

22 |

11 |

1 |

12 |

|||

|

33 |

22 |

6 |

1 |

17 |

|||

Ранжирование работ по возрастанию номера начального события для подготовки информации к работе на ПЭВМ.

|

Шифр работы |

Номера событий |

Длительность выполняемых работ ( t ij ) |

|

|

начальное ( i ) |

конечное ( j ) |

||

|

1 |

1 |

2 |

0 |

|

2 |

1 |

3 |

0 |

|

3 |

1 |

4 |

0 |

|

4 |

1 |

5 |

0 |

|

5 |

1 |

6 |

0 |

|

6 |

1 |

7 |

0 |

|

7 |

1 |

8 |

0 |

|

8 |

1 |

10 |

0 |

|

9 |

1 |

12 |

0 |

|

10 |

1 |

14 |

0 |

|

11 |

1 |

16 |

0 |

|

12 |

1 |

17 |

0 |

|

13 |

1 |

19 |

0 |

|

14 |

2 |

9 |

11 |

|

15 |

3 |

9 |

13 |

|

16 |

4 |

9 |

12 |

|

17 |

5 |

11 |

10 |

|

18 |

6 |

11 |

14 |

|

19 |

7 |

11 |

13 |

|

20 |

8 |

13 |

18 |

|

21 |

9 |

13 |

14 |

|

22 |

10 |

15 |

16 |

|

23 |

11 |

15 |

12 |

|

24 |

12 |

18 |

21 |

|

25 |

13 |

18 |

16 |

|

26 |

14 |

18 |

27 |

|

27 |

15 |

20 |

17 |

|

28 |

16 |

20 |

26 |

|

29 |

17 |

21 |

32 |

|

30 |

18 |

21 |

15 |

|

31 |

19 |

21 |

24 |

|

32 |

20 |

21 |

15 |

|

33 |

21 |

22 |

32 |

Для проверки правильности выполняемых на I этапе расчетов построим сеть типа «дерева».

2 этап. Автоматизированное составление первоначального графика изготовления

изделия на ПЭВМ

Для составления первоначального графика изготовления изделия следует определить для каждой работы значения ранних и поздних сроков начал и окончаний выполнения, полного и частного резервов времени по соотношениям:

![]() =

max [

=

max [![]() ];

]; ![]() =

=

![]() +

tij ; Rij =

+

tij ; Rij =

![]() -

-

![]() =

=

![]() -

-

![]() ;

;

![]() = min [

= min [![]() ];

]; ![]() =

=

![]() - tij ; rij =

- tij ; rij =

-

-

![]() .

.

Машинограмма расчета идеальной модели хода производственного процесса изготовления изделия

|

Шифр работы |

Номера событий |

Длительность выполняемых работ ( t ij ) |

Раннее |

Позднее |

Резерв |

||||

|

нач. ( i ) |

конеч. ( j ) |

начало ( t ij РН ) |

окончание ( t ij РО ) |

начало ( t ij ПН ) |

окончание ( t ij ПО ) |

полный R ij |

частный r ij |

||

|

1 |

1 |

2 |

0 |

0 |

0 |

2 |

2 |

2 |

0 |

|

2 |

1 |

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

3 |

1 |

4 |

0 |

0 |

0 |

1 |

1 |

1 |

0 |

|

4 |

1 |

5 |

0 |

0 |

0 |

4 |

4 |

4 |

0 |

|

5 |

1 |

6 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

6 |

1 |

7 |

0 |

0 |

0 |

1 |

1 |

1 |

0 |

|

7 |

1 |

8 |

0 |

0 |

0 |

9 |

9 |

9 |

0 |

|

8 |

1 |

10 |

0 |

0 |

0 |

10 |

10 |

10 |

0 |

|

9 |

1 |

12 |

0 |

0 |

0 |

22 |

22 |

22 |

0 |

|

10 |

1 |

14 |

0 |

0 |

0 |

16 |

16 |

16 |

0 |

|

11 |

1 |

16 |

0 |

0 |

0 |

17 |

17 |

17 |

0 |

|

12 |

1 |

17 |

0 |

0 |

0 |

26 |

26 |

26 |

0 |

|

13 |

1 |

19 |

0 |

0 |

0 |

34 |

34 |

34 |

0 |

|

14 |

2 |

9 |

11 |

0 |

11 |

2 |

13 |

2 |

2 |

|

15 |

3 |

9 |

13 |

0 |

13 |

0 |

13 |

0 |

0 |

|

16 |

4 |

9 |

12 |

0 |

12 |

1 |

13 |

1 |

1 |

|

17 |

5 |

11 |

10 |

0 |

10 |

4 |

14 |

4 |

4 |

|

18 |

6 |

11 |

14 |

0 |

14 |

0 |

14 |

0 |

0 |

|

19 |

7 |

11 |

13 |

0 |

13 |

1 |

14 |

1 |

1 |

|

20 |

8 |

13 |

18 |

0 |

18 |

9 |

27 |

9 |

9 |

|

21 |

9 |

13 |

14 |

13 |

27 |

13 |

27 |

0 |

0 |

|

22 |

10 |

15 |

16 |

0 |

16 |

10 |

26 |

10 |

10 |

|

23 |

11 |

15 |

12 |

14 |

26 |

14 |

26 |

0 |

0 |

|

24 |

12 |

18 |

21 |

0 |

21 |

22 |

43 |

22 |

22 |

|

25 |

13 |

18 |

16 |

27 |

43 |

27 |

43 |

0 |

0 |

|

26 |

14 |

18 |

27 |

0 |

27 |

16 |

43 |

16 |

16 |

|

27 |

15 |

20 |

17 |

26 |

43 |

26 |

43 |

0 |

0 |

|

28 |

16 |

20 |

26 |

0 |

26 |

17 |

43 |

17 |

17 |

|

29 |

17 |

21 |

32 |

0 |

32 |

26 |

58 |

26 |

26 |

|

30 |

18 |

21 |

15 |

43 |

58 |

43 |

58 |

0 |

0 |

|

31 |

19 |

21 |

24 |

0 |

24 |

34 |

58 |

34 |

34 |

|

32 |

20 |

21 |

15 |

43 |

58 |

43 |

58 |

0 |

0 |

|

33 |

21 |

22 |

32 |

58 |

90 |

58 |

90 |

0 |

0 |

Длина критического пути равна 90

3 этап Анализ своевременности изготовления изделия по первоначальному план-графику

Итак, критический путь равен : Tкр = 90

По условию задачи Tц = 13

Проведем оптимизацию производственного процесса.

4

этап

Определение

скорректированных продолжительностей

выполнения работ

сетевого

графа (![]() )

)

4.1. Определение

для каждой работы сетевой модели

допустимого позднего окончания (![]() )

по формуле:

)

по формуле:

![]() =

=

![]() - Tц

, где Тц

= Ткр

- Тдир .

- Tц

, где Тц

= Ткр

- Тдир .

4.2. Вычисление

промежуточных значений сроков ранних

начал и окончаний (![]() ;

;![]() )

при переводе ряда работ на напряженный

режим по соотношениям:

)

при переводе ряда работ на напряженный

режим по соотношениям:

![]() +

+

![]() , если

, если

![]() +

+

![]()

![]() ,

,

![]() =

=

![]() +

+

![]() , если

, если

![]() +

+

![]() >

>

![]() ;

;

![]() =

max [

=

max [![]() ]

.

]

.

4.3. Формирование изменений длительностей выполнения работ (tij) из условий:

0,

если

![]() +

+

![]()

![]() ,

,

tij

=

![]() +

+

![]() -

-

![]() ,

если 0

,

если 0

![]() +

+

![]() -

-

![]()

![]() -

-

![]() ,

,

![]() -

-

![]() ,

если

,

если

![]() +

+

![]() -

-

![]() >

>

![]() -

-

![]() .

.

4.4. Определение

скорректированных длительностей

выполнения работ (![]() )

по формуле:

)

по формуле:

![]() =

=

![]() - tij.

- tij.

4.5. Внесем результаты выполнения данного этапа в следующую таблицу:

время сокращения работ Tц =13

|

Шифр работы |

Номера событий |

Длительность выполняемых работ |

Раннее |

Позднее |

TДОП ij |

( t ij РН ' ) |

( t ij РО ' ) |

t ij |

t ij кор |

||||

|

нач |

кон |

начало |

окончание |

начало |

окончание |

||||||||

|

( i ) |

( j ) |

( t ij ) норм |

( t ij ) напр |

( t ij РН ) |

( t ij РО ) |

( t ij ПН ) |

( t ij ПО ) |

||||||

|

1 |

1 |

2 |

0 |

0 |

0 |

0 |

2 |

2 |

-11 |

0 |

0 |

0 |

0 |

|

2 |

1 |

3 |

0 |

0 |

0 |

0 |

0 |

0 |

-13 |

0 |

0 |

0 |

0 |

|

3 |

1 |

4 |

0 |

0 |

0 |

0 |

1 |

1 |

-12 |

0 |

0 |

0 |

0 |

|

4 |

1 |

5 |

0 |

0 |

0 |

0 |

4 |

4 |

-9 |

0 |

0 |

0 |

0 |

|

5 |

1 |

6 |

0 |

0 |

0 |

0 |

0 |

0 |

-13 |

0 |

0 |

0 |

0 |

|

6 |

1 |

7 |

0 |

0 |

0 |

0 |

1 |

1 |

-12 |

0 |

0 |

0 |

0 |

|

7 |

1 |

8 |

0 |

0 |

0 |

0 |

9 |

9 |

-4 |

0 |

0 |

0 |

0 |

|

8 |

1 |

10 |

0 |

0 |

0 |

0 |

10 |

10 |

-3 |

0 |

0 |

0 |

0 |

|

9 |

1 |

12 |

0 |

0 |

0 |

0 |

22 |

22 |

9 |

0 |

0 |

0 |

0 |

|

10 |

1 |

14 |

0 |

0 |

0 |

0 |

16 |

16 |

3 |

0 |

0 |

0 |

0 |

|

11 |

1 |

16 |

0 |

0 |

0 |

0 |

17 |

17 |

4 |

0 |

0 |

0 |

0 |

|

12 |

1 |

17 |

0 |

0 |

0 |

0 |

26 |

26 |

13 |

0 |

0 |

0 |

0 |

|

13 |

1 |

19 |

0 |

0 |

0 |

0 |

34 |

34 |

21 |

0 |

0 |

0 |

0 |

|

14 |

2 |

9 |

11 |

10 |

0 |

11 |

2 |

13 |

0 |

0 |

10 |

1 |

10 |

|

15 |

3 |

9 |

13 |

9 |

0 |

13 |

0 |

13 |

0 |

0 |

9 |

4 |

9 |

|

16 |

4 |

9 |

12 |

9 |

0 |

12 |

1 |

13 |

0 |

0 |

9 |

3 |

9 |

|

17 |

5 |

11 |

10 |

8 |

0 |

10 |

4 |

14 |

1 |

0 |

8 |

2 |

8 |

|

18 |

6 |

11 |

14 |

11 |

0 |

14 |

0 |

14 |

1 |

0 |

11 |

3 |

11 |

|

19 |

7 |

11 |

13 |

12 |

0 |

13 |

1 |

14 |

1 |

0 |

12 |

1 |

12 |

|

20 |

8 |

13 |

18 |

15 |

0 |

18 |

9 |

27 |

14 |

0 |

15 |

3 |

15 |

|

21 |

9 |

13 |

14 |

10 |

13 |

27 |

13 |

27 |

14 |

10 |

20 |

4 |

10 |

|

22 |

10 |

15 |

16 |

12 |

0 |

16 |

10 |

26 |

13 |

0 |

12 |

3 |

13 |

|

23 |

11 |

15 |

12 |

11 |

14 |

26 |

14 |

26 |

13 |

12 |

23 |

1 |

11 |

|

24 |

12 |

18 |

21 |

19 |

0 |

21 |

22 |

43 |

30 |

0 |

21 |

0 |

21 |

|

25 |

13 |

18 |

16 |

14 |

27 |

43 |

27 |

43 |

30 |

20 |

34 |

2 |

14 |

|

26 |

14 |

18 |

27 |

23 |

0 |

27 |

16 |

43 |

30 |

0 |

27 |

0 |

27 |

|

27 |

15 |

20 |

17 |

13 |

26 |

43 |

26 |

43 |

30 |

23 |

36 |

4 |

13 |

|

28 |

16 |

20 |

26 |

24 |

0 |

26 |

17 |

43 |

30 |

0 |

26 |

0 |

26 |

|

29 |

17 |

21 |

32 |

25 |

0 |

32 |

26 |

58 |

45 |

0 |

32 |

0 |

32 |

|

30 |

18 |

21 |

15 |

12 |

43 |

58 |

43 |

58 |

45 |

34 |

46 |

3 |

12 |

|

31 |

19 |

21 |

24 |

21 |

0 |

24 |

34 |

58 |

45 |

0 |

24 |

0 |

24 |

|

32 |

20 |

21 |

15 |

11 |

43 |

58 |

43 |

58 |

45 |

36 |

47 |

4 |

11 |

|

33 |

21 |

22 |

32 |

28 |

58 |

90 |

58 |

90 |

77 |

47 |

75 |

2 |

30 |

5 этап Определение окончательных длительностей выполнения работ

5.1. Составление промежуточного план-графика производства на основе скорректированных длительностей выполнения работ с помощью ПЭВМ.

5.2. Вычисление

окончательных длительностей выполнения

работ (![]() )

осуществляется по соотношениям:

)

осуществляется по соотношениям:

![]() ,

если

,

если

![]() =

=

![]() ,

,

![]() =

=

![]() +

+

- min

- min

,

если

,

если

![]() <

<

![]() ;

;

![]() <

<

![]() <

<

![]() ,

где min

,

где min

- полный резерв той работы из цепочек

- полный резерв той работы из цепочек

предшествующих работ, у которой он

минимальный.

5.3. Внесем результаты выполнения данного этапа в следующую таблицу:

|

Шифр работы |

Номера событий |

( t ij РН '' ) |

( t ij РО '' ) |

( t ij ПН '' ) |

( t ij ПО '' ) |

Rij '' |

t ij ок |

|

|

нач |

кон |

|||||||

|

( i ) |

( j ) |

|||||||

|

1 |

1 |

2 |

0 |

0 |

1 |

1 |

1 |

0 |

|

2 |

1 |

3 |

0 |

0 |

2 |

2 |

2 |

0 |

|

3 |

1 |

4 |

0 |

0 |

2 |

2 |

2 |

0 |

|

4 |

1 |

5 |

0 |

0 |

4 |

4 |

4 |

0 |

|

5 |

1 |

6 |

0 |

0 |

1 |

1 |

1 |

0 |

|

6 |

1 |

7 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

1 |

8 |

0 |

0 |

6 |

6 |

6 |

0 |

|

8 |

1 |

10 |

0 |

0 |

10 |

10 |

10 |

0 |

|

9 |

1 |

12 |

0 |

0 |

14 |

14 |

14 |

0 |

|

10 |

1 |

14 |

0 |

0 |

8 |

8 |

8 |

0 |

|

11 |

1 |

16 |

0 |

0 |

10 |

10 |

10 |

0 |

|

12 |

1 |

17 |

0 |

0 |

15 |

15 |

15 |

0 |

|

13 |

1 |

19 |

0 |

0 |

23 |

23 |

23 |

0 |

|

14 |

2 |

9 |

0 |

10 |

1 |

11 |

1 |

10 |

|

15 |

3 |

9 |

0 |

9 |

2 |

11 |

2 |

9 |

|

16 |

4 |

9 |

0 |

9 |

2 |

11 |

2 |

9 |

|

17 |

5 |

11 |

0 |

8 |

4 |

12 |

4 |

8 |

|

18 |

6 |

11 |

0 |

11 |

1 |

12 |

1 |

11 |

|

19 |

7 |

11 |

0 |

12 |

0 |

12 |

0 |

12 |

|

20 |

8 |

13 |

0 |

15 |

6 |

21 |

6 |

15 |

|

21 |

9 |

13 |

10 |

20 |

11 |

21 |

1 |

10 |

|

22 |

10 |

15 |

0 |

13 |

10 |

23 |

10 |

13 |

|

23 |

11 |

15 |

12 |

23 |

12 |

23 |

0 |

11 |

|

24 |

12 |

18 |

0 |

21 |

14 |

35 |

14 |

21 |

|

25 |

13 |

18 |

20 |

34 |

21 |

35 |

1 |

14 |

|

26 |

14 |

18 |

0 |

27 |

8 |

35 |

8 |

27 |

|

27 |

15 |

20 |

23 |

36 |

23 |

36 |

0 |

13 |

|

28 |

16 |

20 |

0 |

26 |

10 |

36 |

10 |

26 |

|

29 |

17 |

21 |

0 |

32 |

15 |

47 |

15 |

32 |

|

30 |

18 |

21 |

34 |

46 |

35 |

47 |

1 |

12 |

|

31 |

19 |

21 |

0 |

24 |

23 |

47 |

23 |

24 |

|

32 |

20 |

21 |

36 |

47 |

36 |

47 |

0 |

11 |

|

33 |

21 |

22 |

47 |

77 |

47 |

77 |

0 |

30 |