Ижбердеев Алексей / lw5 / hunt

.docЛ а б о р а т о р н а я р а б о т а № 5

ОПРЕДЕЛЕНИЕ ОЧЕРЕДНОСТИ ЗАПУСКА ДЕТАЛЕЙ В ПРОИЗВОДСТВО С ПОМОЩЬЮ МЕТОДА МИНИМИЗАЦИИ АСИНХРОННОСТИ

Цели и задачи работы

В процессе выполнения лабораторной работы студенту необходимо:

-

научиться анализировать информацию о последовательностях запуска деталей в производство и временах выполнения технологических операций с целью сокращения длительности производственного цикла обработки деталей за счет минимизации времени их пролеживания между операциями;

-

обосновать возможность применения метода минимизации асинхронности со встроенной оптимизационной процедурой решения транспортной задачи для определения очередности запуска деталей;

-

приобрести навыки графического представления графиков обработки деталей на станках и принятия решений по выбору окончательного варианта план-графика производства.

Описание проблемной ситуации

На участке машиностроительного предприятия с мелкосерийным (серийным) характером производства имеется k типов металлорежущих станков, на которых обрабатывается n наименований деталей со сходными технологическими маршрутами. Известны операционные времена обработки деталей на каждом из станков в размере партий запуска (bim, где i - номер (шифр) детали, i = [1, n]; m - порядковый номер станка в технологической линии, m = [1, k]).

Необходимо определить рациональный порядок запуска деталей в размере партии в производство, обеспечивающий минимальную общую длительность производственного цикла обработки всех деталей.

Этапы выполнения работы

Исходная информация для выполнения лабораторной работы представлена в табл. 29.

Таблица 29

|

|

Операционное время обработки деталей на станках (мин.) |

|||||||||||||||

|

№ варианта |

Деталь 1 |

Деталь 2 |

Деталь 3 |

Деталь 4 |

||||||||||||

|

|

С1 |

С2 |

С3 |

С4 |

С1 |

С2 |

С3 |

С4 |

С1 |

С2 |

С3 |

С4 |

С1 |

С2 |

С3 |

С4 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

1 |

16 |

15 |

13 |

7 |

17 |

13 |

12 |

6 |

6 |

11 |

8 |

12 |

18 |

8 |

14 |

5 |

I этап. Составление и анализ возможного план-графика запуска деталей в производство.

Необходимо первоначально выбрать произвольную последовательность запуска деталей и построить график обработки этих деталей на станках по исходным данным с целью определения величины общей длительности производственного цикла. Построение графика обработки осуществляется путем последовательной привязки каждой из операций по временной шкале к соответствующему станку. Порядок следования деталей определяется выбранной последовательностью [1, стр. 368]. Анализируя полученный график, студент определяет, каким образом может быть уменьшена длительность производственного цикла изготовления всех деталей и обосновывает возможность применения метода минимизации асинхронности для определения очередности запуска деталей в производство.

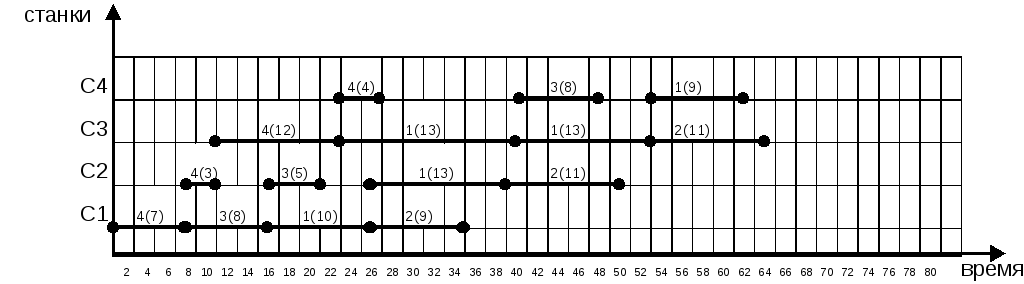

Как видно из построенного графика, длительность производственного цикла = 84 периодам.

II этап. Подготовка исходной информации для автоматизированного установления последовательности обработки деталей на станках.

III этап. Автоматизированный расчет матрицы асинхронностей и определение определение состава переменных оптимального базиса.

На этом этапе используется программный комплекс ASIN, включающий asin.exe – главную программу, формирующую матрицу асинхронностей и систему линейных уравнений, а также blp88.exe – пакет для решения систем линейных уравнений.

Работа с комплексом ASIN предполагает выполнение следующих действий:

-

ввод и корректировку по результатам визуального контроля исходной информации;

-

решение задачи линейного программирования с получением машинограммы, включающей: технологическую матрицу, матрицу асинхронностей, таблицу соответствия элементов матрицы асинхронностей переменным в задаче линейного программирования, а также отчет программы BLP по решению задачи линейного программирования.

Технологическая матрица

16 15 13 7

17 13 12 6

6 11 8 12

18 8 14 5

Матрица асинхронностей

0 16 27 18

17 0 25 17

6 6 0 6

18 18 23 0

III этап. Анализ полученной машинограммы.

На этом этапе студент демонстрирует расчет значений элементов матрицы асинхронностей, выбрав для этого произвольно два-три попарных запуска деталей. Величины асинхронностей (aij) попарного запуска партий деталей, то есть суммарного времени пролеживания j-й детали, которая запускается в производство вслед за i-й деталью, определяются по формуле:

m m-1

aij = max[bim - bjm]; ij.

1mk 1 1

Для расчёта воспользуемся исходной матрицей трудоёмкостей.

На базе машинограммы устанавливается замкнутая цепочка последовательностей запуска деталей в производство, определяются варианты запуска, производится расчет длительности производственного цикла для каждого из n вариантов.

Оценка длительности производственного цикла изготовления всех деталей (Ц) из n установленных комбинаций производится по формуле:

k n-1 m m-1

Ц=bim+ max [bim - bjm]; ij.

1 1 1mk 1 1

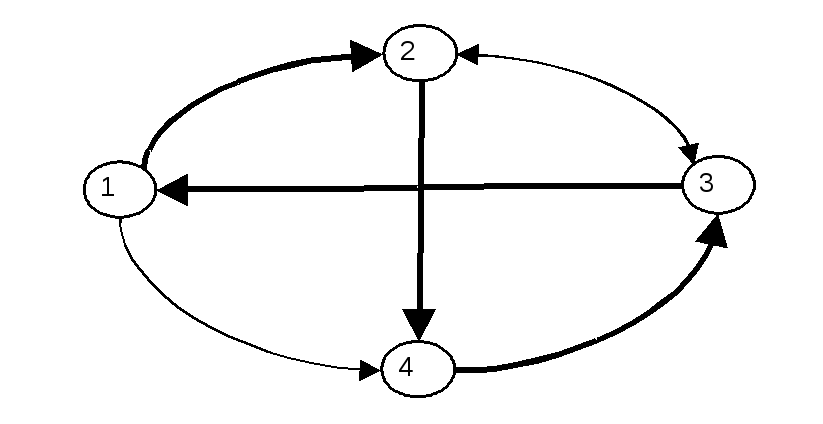

Ж ирными

линиями выделена единственная замкнутая

цепочка последовательностей запуска

деталей в производство.

ирными

линиями выделена единственная замкнутая

цепочка последовательностей запуска

деталей в производство.

Получаем следующие замкнутые последовательности:

|

1 |

2 |

4 |

3 |

1 |

|

2 |

4 |

3 |

1 |

2 |

|

3 |

1 |

2 |

4 |

3 |

|

4 |

3 |

1 |

2 |

4 |

Расчитаем значения Ц для каждой последовательности.

-

Ц

93

97

84

93

IV этап. Выбор варианта очередности запуска деталей в производство и графическое отображение соответствующего пооперационного план-графика.

Окончательный выбор очередности запуска деталей на обработку осуществляется по критерию минимальной оценки длительности производственного цикла. По выбранному варианту запуска деталей в производство студент представляет в пооперационный план-график в координатах “станок-время”.

Минимальное значение Ц = 84, следовательно запуск деталей осуществляем в следующей последовательности 3 -> 1 -> 2 -> 4.