- •Завдання 5 Розрахунок та вибір посадок для гладких циліндричних з’єднань методом аналогії

- •Розрахунок граничних розмірів калібру пробки, для контролю отвору

- •Розрахунок граничних розмірів калібру – скоби для контролю вала

- •Завдання 6 Взаємозамінність, методи та засоби контролю шпонкових та шліцьових з’єднань

- •Завдання 7 Розрахунок лінійних розмірних ланцюгів

- •Література

Зм.

№документу

Підпис

Дата

Арк.

Арк.

ЗАВДАННЯ 4

Розрахунок та вибір посадок для з’єднання деталей із підшипниками кочення

Вихідні дані:

Номер підшипника - 317;

Номер рисунку - 27;

Номера позицій – 1,3;

Радіальне навантаження R = 94,2 кН;

Режим роботи – «важкий»;

Внутрішній діаметр d = 85 мм;

Зовнішній діаметр D = 180 мм;

Ширина B = 41 мм;

Радіус кромки r = 4,0;

Розв’язання:

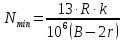

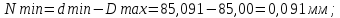

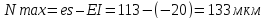

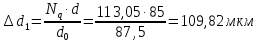

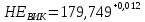

Визначаємо значення мінімального розрахункового натягу циркуляційно навантаженою кільця підшипника:

,

,

де: Nmin – найменший натяг, мм;

R – радіальне навантаження на підшипник;

k – коефіцієнт, величина якого залежить від серії підшипника:

для легкої серії – K = 2,8;

для нормальної серії – K = 2,3;

для важкої серії – K = 2,0.

в даному випадку вибираємо K = 2,0;

–ширина

контакту підшипника із спряженою

деталлю, мм.

–ширина

контакту підшипника із спряженою

деталлю, мм.

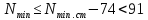

Посадку циркуляційно навантажених кілець підшипника вибираємо, згідно умови:

-

найменший натяг стандартної посадки;

-

найменший натяг стандартної посадки;

а) для внутрішнього кільця підшипника на вал:

;

;

;

;

умова

виконується;

умова

виконується;

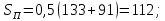

Знаходимо основні параметри з”єднання:

Призначаємо посадку для зовнішнього кільця підшипника в корпус:

Залежно

від радіального навантаження призначаємо

посадку для зовнішнього кільця підшипника:

;

;

Знаходимо основні параметри з’єднання:

Перевіряємо правильність вибору посадки, виходячи з умови міцності:

Визначаємо допустимий натяг

,

де

,

де -

допустиме напруження при розтягуванні

(для підшипникової сталі ШХ – 15

-

допустиме напруження при розтягуванні

(для підшипникової сталі ШХ – 15 =

400 МПа);

=

400 МПа); -

номінальний діаметр спряжуваного

кільця підшипника, мм;

-

номінальний діаметр спряжуваного

кільця підшипника, мм;

Перевіряємо міцність з’єднання, дотримуючись умови:

де

де

-

найбільший натяг стандартної посадки.

-

найбільший натяг стандартної посадки.

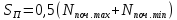

Посадку перевіряємо на наявність робочого (посадочного) зазору (

)

) ,

де

,

де -

середній початковий радіальний зазор,

що дорівнює півсумі граничних початкових

зазорів:

-

середній початковий радіальний зазор,

що дорівнює півсумі граничних початкових

зазорів:

-

діаметральна деформація доріжки кочення

циркуляційно – навантаженого кільця

відповідно внутрішнього і зовнішнього

діаметрів після посадки його на вал чи

в корпус, мкм:

-

діаметральна деформація доріжки кочення

циркуляційно – навантаженого кільця

відповідно внутрішнього і зовнішнього

діаметрів після посадки його на вал чи

в корпус, мкм:

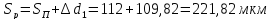

;

;

-

дійсний натяг , мкм, визначений за

найбільшим граничним натягом:

-

дійсний натяг , мкм, визначений за

найбільшим граничним натягом:

;

;

-

приведений зовнішній діаметр внутрішнього

кільця, мм;

-

приведений зовнішній діаметр внутрішнього

кільця, мм;

;

;

;

;

;

;

;

;

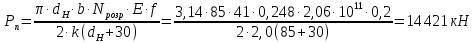

Визначаємо зусилля пресування

;

;

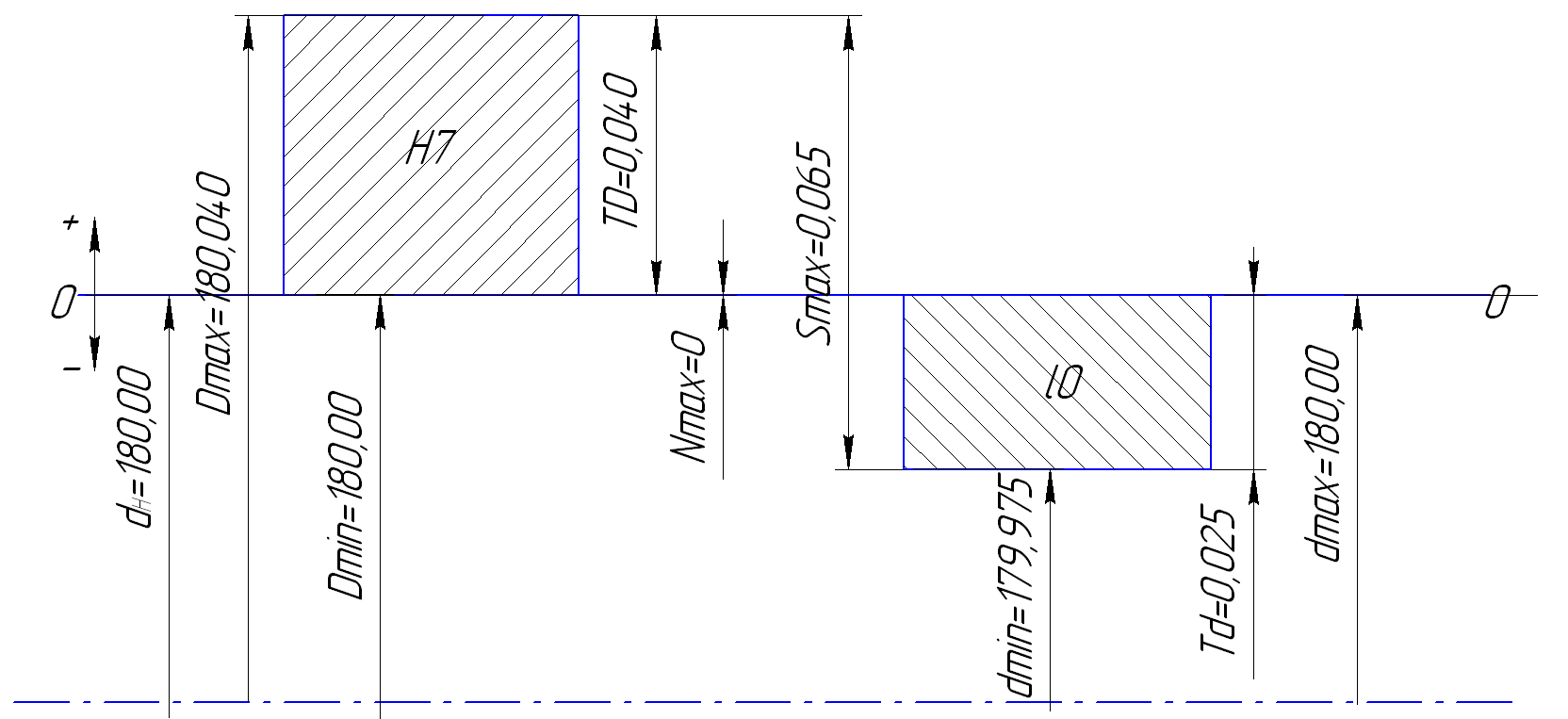

5.

Будуємо схему

посадок з’єднань:

(внутрішнє кільце підшипника на вал)

(внутрішнє кільце підшипника на вал)

(зовнішнє

кільце підшипника в корпус)

(зовнішнє

кільце підшипника в корпус)

Завдання 5 Розрахунок та вибір посадок для гладких циліндричних з’єднань методом аналогії

Вихідні дані:

Номер рисунку - 27;

Номера позицій – 2 корпус - кришка, 9 – корпус мосту – корпус напіввісі;

Номінальні розміри – 180мм, 230мм;

Розв’язання:

Щоб обрати необхідну посадку скористаємось деякими прикладами застосування посадок в машинобудуванні.

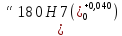

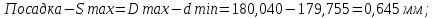

Призначимо посадку з зазором для з’єднання кришки з корпусом. Для цього використовуємо внутрішній діаметр корпусу, як номінальний діаметр з’єднання dн = 180 мм, призначаємо посадку H7/d9. Ця посадка забезпечує швидке розбирання та збирання, що необхідно для експлуатації даного редуктору:

;

;

Призначаємо кінцевий метод обробки:

корпус

приймаємоRzD

= 3.2

мкм, останнім видом обробки буде –

чистове розточування;

приймаємоRzD

= 3.2

мкм, останнім видом обробки буде –

чистове розточування;кришка

;

приймаємоRzd

= 1,6 мкм, останнім видом обробки буде –

тонке обточування з поперечною подачею.

;

приймаємоRzd

= 1,6 мкм, останнім видом обробки буде –

тонке обточування з поперечною подачею.

Визначаємо кінцеві розміри деталей та параметри з’єднання:

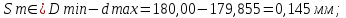

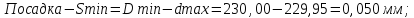

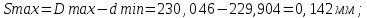

Для з’єднання корпусу мосту з корпусом напіввісі, використовуємо діаметр корпусу, як номінальний діаметр з’єднання dн = 230 мм. Призначаємо посадку H7/f7, така посадка забезпечить безпроблемне зняття та встановлення корпусу в корпус:

;

;

Призначаємо кінцевий метод обробки:

корпус мосту

приймаємоRzD

= 3,2 мкм, останнім видом обробки буде –

чистове розточування;

приймаємоRzD

= 3,2 мкм, останнім видом обробки буде –

чистове розточування;корпус напіввісі

приймаємоRzd

= 1,6 мкм, останнім видом обробки буде –

тонке обточування з поперечною подачею.

Визначаємо кінцеві розміри деталей

та параметри з’єднання

приймаємоRzd

= 1,6 мкм, останнім видом обробки буде –

тонке обточування з поперечною подачею.

Визначаємо кінцеві розміри деталей

та параметри з’єднання

Для

з’єднання типу «кришка - корпус», з

посадкою

розрахуємо

граничні та виконавчі розміри калібрів.

розрахуємо

граничні та виконавчі розміри калібрів.

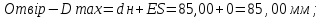

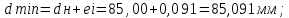

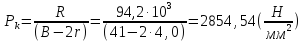

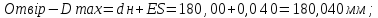

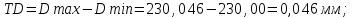

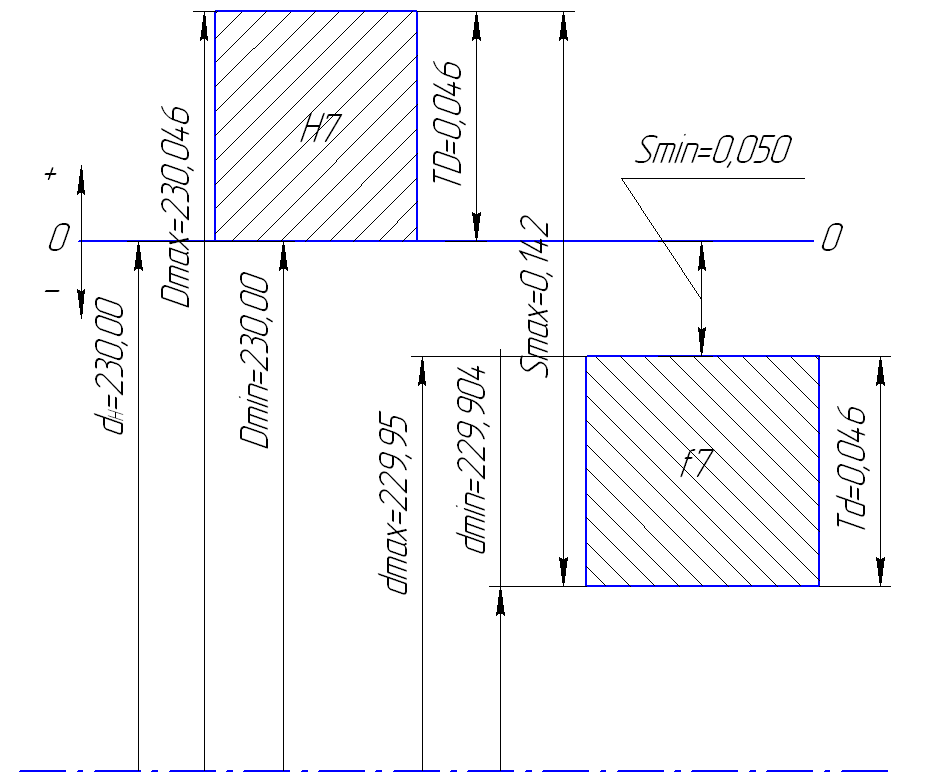

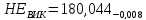

Розрахунок граничних розмірів калібру пробки, для контролю отвору

Параметри отвору:

ES = +0,040 мм; EI = 0 мм.

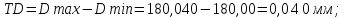

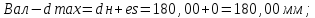

Dmax = D + ES = 180,040 мм;

Dmin = D + EI = 180,00 мм.

За таблицею ГОСТ 24853-81 знаходимо допуск на виготовлення калібру-пробки: Н1=8 мкм, Y1=4 мкм, Z1=6 мкм.

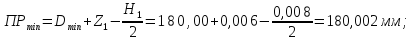

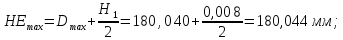

Розраховуємо граничні розміри прохідної сторони калібру-пробки, та найменший розмір на зношення прохідної сторони:

Виконавчий розмір вказаний на кресленні для прохідної сторони калібру:

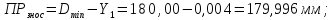

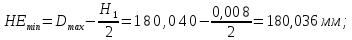

Розраховуємо граничні розміри непрохідної сторони калібру-пробки:

Виконавчий розмір вказаний на кресленні для непрохідної сторони калібру:

Схема полів допусків представлена на рис. 5.1.

Рис.

5.1. схема полів допусків на виготовлення

калібру-пробки

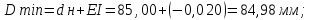

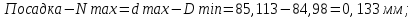

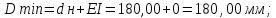

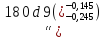

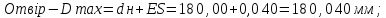

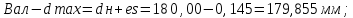

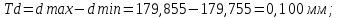

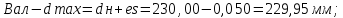

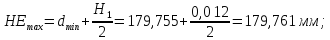

Розрахунок граничних розмірів калібру – скоби для контролю вала

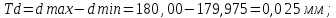

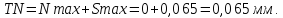

Параметри валу:

es= -0,145; ei = -0,245мм.

dmax = d + es = 179,855 мм;

dmin = d + ei = 179,755 мм.

За таблицею ГОСТ24853-81 знаходимо допуск на виготовлення калібру-скоби: Н1=12 мкм, Y1=0 мкм ,Z1=18 мкм.

Розраховуємо граничні розміри прохідної сторони калібру-скоби, та найменший розмір на зношення прохідної сторони:

Виконавчий розмір вказаний на кресленні для прохідної сторони калібру:

Розраховуємо граничні розміри непрохідної сторони калібру-пробки:

Виконавчий розмір вказаний на кресленні для непрохідної сторони калібру:

Схема полів допусків представлена на рис. 5.2.

Рис.

5.2. схема полів

допусків

на виготовлення

калібру-скоби

.

.