1 Разработка технологических процессов.

2 Проектирование технологической оснастки.

Задачи, принимаемые при разработке технологического процесса:

1 Разработка технологических инструкций.

2 Разработка директивных технологических процессов на выполнение технологических операций, но в силу невозможности разорвать технологический процесс, они должны выполняться в этом производстве.

3 Проектирование единичных технологических процессов детализируется при их сборке на основе их аналогов.

4 Разработка единичных технологических процессов и их индивидуальное проектирование.

5 Создание управляющих программ и оборудования ЧПУ.

Технические процессы разработки на процессе расцеховки.

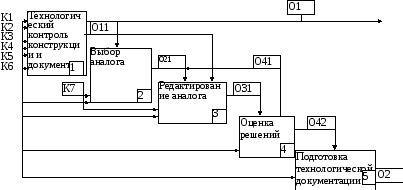

Структурная диаграмма разработки единичной детали на основе аналога.

К1 – конструкторская документация на изделие.

К2 –

К3 –

К4 – информация обеспечения.

К5 – чертежи изделий отработанные на технологичность.

К6 – чертежи заготовок.

К7 – изменение технологического процесса деталей.

О1 – разработка конструкции деталей.

О11 – документация прошедшая технологический контроль.

О21 – параметры процесса аналога.

О31 – параметры маршрутной и операционной технологии.

О41 – изменение технологического процесса.

О42 –

О2 – технологический процесс изготовления детали.

Детали классифицируют, используя конструкторско-технологический классификатор:

1 Как тело вращения.

2 По классу точности.

Из схемы видно, что важнейшим этапом решения является выбор процессов аналогов параллельно классификатору детали и выбор аналога по классификационному коду. Цель классификации – определение принадлежности детали к некоторой группе, классу детали, обладающих технологическим признаком.

В промышленности нашел применение технологический классификатор прибора и машиностроения. Он охватывает детали всех отраслей промышленности:

1 Тела вращения.

2 Тела вращения с элементами зубчатого зацепления.

Классификатор можно использовать для решения задач:

1 Анализирования деталей по признакам.

2 Группирование.

3 Унификация и стандартизация деталей и их назначение.

4 Технологический поиск и разработка технологических процессов аналога.

Разработка единичного технологического процесса сводится к разработке процесса аналога, при этом может, изменится структура, и необходимо провести технологический расчет.

Технологическое решение принимается в процессе проектирования и представляет маршрутную операцию технологической оценки, используя различные количественные и качественные требования. Единичные технологические процессы могут разрабатываться и в единичном, индивидуальном экземпляре.

Структурная диаграмма разработки единичных технологических процессов по индивидуальному проектированию.

К

Технологический

контроль конструкции и документов О1

К О11 О42

К

3

3

К

Разработка маршрутной

документации О21 О41

К

1

5

5

К 6

6

Разработка операционной

документации О31

К7

2

Оценка технических

решений О43

3

Подготовка технической

документации

4

5

О2

О41 – изменение операции технологического процесса.

О42 – изменение маршрутного технологического процесса.

О43 – параметры маршрутного технологического процесса.

Из схем видно, что нужны технологическая и руководящая документация, а также литература (ВИАМ и НИАТ).

В стандартах на оборудование и на оснастку используется НТД – нормативно техническая документация.

1 Разработка технологического задания:

- оснастка (базируется.).

- припуск.

2 Проектирование средств оснащения:

- универсальные средства.

3 Выбор средств для контроля:

- достоверность.

- объективный.

- повторимый.

4 Пределы вспомогательной технологической оснастки. Организационная технологическая оснастка.

Проектирование средств автоматизации и проектирования.

1 Основные задачи, решаемые при выполнении функций технологического оснащения.

2 Проектирование СТО.

3 Проектирование переналаживаемых приспособлений.

4 Выбор универсальных СТО.

5 Проектирование и выбор СТО.

6 Проектирование и выбор стандартного инструмента.

7 Проектирование вспомогательной технологической оснастки.

8 Проектирование организационной технологической оснастки:

- станы.

- верстаки.

- стеллажи.

- техническая тара.

9 Проектирование грузоподъемных и грузозахватных средств.

10 Проектирование средств автоматизации технологического процесса.

1 Разработка технологического задания для ее разработки необходимой технологической и конструкторской документации.

Умение прогнозировать (не по факту, а уметь заглядывать вперед). Анализировать варианты (как изменить, то или иное).

1 Зарплата рабочим.

2 Затраты на выпуск изделия.

3 Затраты на оснащение производства (КИМ – коэффициент использования материала, то есть его эффективного использования).

Детали, полученные разделительными операциями, путем производства отверстий:

-круглые.

-овальные.

-с фигурным очертанием.

-с отбортовками или без них (под различным углом).

1 Сверление.

2 Пробивка.

3 Вырезка.

4 Фрезерование (на специальных станках или станках ЧПУ).

Конструктор при проектировании детали должен знать как будет оформляться отверстие и стремится к технологичности.

R – Радиус.

![]() - сопряжение с

другими участками.

- сопряжение с

другими участками.

|

Материал |

|

|

|

Сталь, АС - сплав |

0,4 |

0,7 |

|

Титановые сплавы ВТ5 с прогревом. |

0,65 |

0,8 |

|

Титановые сплавы ВТ5 без подогрева. |

1,75 |

2,25 |

Правело выбора оборудования и оснащения.

При выборе конкретного оборудования подставляем характеристики нужного оборудования.

Задачи:

1 Имеется ли данное оборудование на предприятии.

2 Необходима ли его модернизация.

3 Ковка загрузка выбранного оборудования.

4 Нерациональное использование производственных мощностей.

Технологичность производства:

1 Оборудование дорогостоящее и те станки, которые были выпущены ранее, модернизируют.

2 Нормальный жесткий фундамент, величина глубина и качество которого позволяют оборудованию быть неподвижным и работать.

3 Мощность оборудования (система уборки стружки).

Выбор технологичного оборудования основывается:

1 на анализе затрат:

1 Сравнение вариантов оборудования отвечающего одинаковым требованиям, затратам и задачам конкретных производственных условиях.

2 Выбор вариантов основывающихся на использовании информации:

- технические требования к изделию (габариты, точность, возможность стандартизации).

- количество и сроки изготовления изделия.

- технологичность возможности использования оборудования и затрат.

- безопасность и санитария.

Выбор технологичности, оборудования с анализацией типовых деталей отдельных методов обработки с целью нахождения наиболее эффективных методов.

Результат анализа представляется как отношение основных времен, штучных времен и выполнения работ различными вариантами. Лучшим вариантом считается тот у которого, затраты минимальны, выборы затрат основываются на том параметре который является более показательным и функциональные возможности и технические показатели.

Правела выбора технологического оснащения и технологического оборудования. Его выбор основывается на реализации затрат, в определенный промежуток времени. При выборе технологического оснащения осуществляются работы рациональные для заданных условий систем технологической оснастки и устанавливающие:

- типы,

- параметры,

- конструкцию,

- размеры,

- правела технологической оснастки.

Анализ затрат:

1 Сравнение вариантов оснастки и обеспечивающих решение об одинаковых затратах на изделие.

2 Выбор вариантов основывающихся на использовании следующей информации.

3 Количество и сроки изготовления изделия.

4 Затраты на изготовление и на ее эксплуатацию.

5 Техника безопасности.

Систему технологического оснащения относят:

НСО –

УНО – универсальная наладка оснастки.

УСО – универсальная сборочная оснастка.

СРО – сборно-разборная оснастка.

УБО – универсальная безналадочная оснастка.

* При выборе технологического оснащения осуществляются комплект работ:

1 Проведение анализа:

- Конструктивные условия изделия (габариты, прочность, наличие усилений, температура, особенности с лицевой поверхностью).

- Организация и технологические условия изготовления изделия.

- Организационная форма процессов изготовления.

2 Группирование технологических операций с целью определения системы, ее технологического оснащения и повышение оснащения технологической оснастки.

3 Установление принадлежности оснастки к системам оснастки.

4 Определение исходных требований к технологическому оснащению. Отбор конструкции оснастки из имеющейся номенклатуры.

5 Определение исходных расчетных данных для проектирования оснастки.

6 Выдача технических заданий на изготовление технологической модели.

При выборе технологической оснастки используют документацию:

1 Нормативно-техническую документацию.

2 Технологическую документацию – альбомы типовых конструкторских оснасток и каталоги и паспорта на технологическую документацию оборудования.

При технико-экономическом показателе рассчитывается:

1 Коэффициент загрузки.

2 Затраты на оснащение технологических операций, технологического оснащения.

Виды технического контроля и правела выбора средств технологического оснащения процессов технологического контроля.

Технологичность:

1 Вид контроля.

2 Этапы контроля.

3 Технология контроля.

4 При наличии субъективных факторов необходимо, 1) достоверность и 2) необходимость.

![]() Виды

контроля:

Виды

контроля:

1 Входной:

- операционный контроль.

- проверочный контроль (документальная и реальная информация).

- приемочный контроль.

2 По полноте охвата:

- сплошной контроль (весь технологический контроль). Конкретные пробы, для хранения в течение месяца, чем больше автоматизированное производство, что уменьшает вероятность ошибки в конкретной детали.

- выборочный (выбор определенного числа любых деталей партии).

- непрерывный (выявление и устранение ошибок при непрерывном контроле).

- периодический.

- летучий.

|

Виды технологического контроля |

Его применение |

|

1 Входной контроль. |

Проверка соответствия поступающих на предприятие, цех, рабочее место: материалов, сборочных деталей, комплектующих и требования установленные к чертежам. ВПШО – ведомость плазово-шаблонной оснастки определяет условия поставки детали. |

|

2 Операционный контроль. |

Проверка соответствия деталей и сборочных единиц в процессе их изготовления. Проверка качественных и количественных характеристик технологического процесса. |

|

3 Приемочный контроль. |

Проверка соответствия качества готовых изделий, деталей, сборочных единиц по НТД – нормативно технической документации. 1 Комплектность. 2 Упаковывание. 3 Консервация. 4 Пригодность к транспортированию. |

|

4 Сплошной контроль. |

1 Применяется в условиях высокого требования к уровню качества изделия, у которых неприменим допуск дефектов. 2 Уровень выборок или пробных установленных для изготовителя или потребителя. |

|

5 Выборочный контроль. |

1 Для изделий, если их количество достаточно для получения выборок или проб для изготовителя и потребителя. 2 При большой трудоемкости контроля. 3 На операциях и линиях со станками ЧПУ. |

|

6 Непрерывный контроль |

Применяется при проверке технологического процесса и его необходимости в его количественных и качественных применениях. Осуществляется автоматически. |

|

7 Периодический контроль |

Контроль изделий при установившимся объеме производства. |

|

8 Летучий контроль |

Установлен стандартами предприятия (инженер-технолог – запускает изделие в производство, и осуществляет проверку технологического контроля). |

Объекты контроля:

1 Материал.

2 Деталь.

3 Сборочная единица.

4 Комплект или комплекс.

5 Технологический контроль.

|

Объект контроля. |

Состав контролируемых признаков. |

|

1 Материал |

1Марка материала. 2 Теоретические параметры. 3 Физико-технологические параметры. 4 Внешние и внутренние дефекты. |

|

2 Полуфабрикаты |

1 2 3 4 |

|

3 Деталь проверяется |

1 На правильную геометрию. 2 Физико-химические параметры. 3 На наличие дефектов. 4 Ставят клейма. |

|

4 Комплект |

1 На правильную геометрию. 2 Функциональные параметры. 3 Наличие внешних и внутренних дефектов. 4 Технологический процесс (его качественные, характеристики). |

Контролируется:

1 Средство контроля.

2 Технологического контроля.

Выбор средств контроля основан на обеспечении заданных показателей контроля и анализа затрат на реализацию контроля (в установленный промежуток времени).

![]() Показатели

контроля:

Показатели

контроля:

1 Точность измерений.

2 Достоверность контроля.

3 Трудоемкость контроля.

При выборе средств контроля обеспечивают:

1 Оптимальное применение универсальных и стандартных средств контроля.

2 Систематическое повышение труда.

3 Снижение трудоемкости контроля.

4 Безопасность труда.

Весь контроль построен и направлен на автоматизацию производства.

Виды документации:

1 Конструкторская документация.

2

3 ГОСТы, ОСТы и стандарты предприятия на средства контроля.

4 Каталоги средств контроля, за материалом и выбор средств контроля.

|

Этапы выбора средств контроля. |

Решаемые задачи |

Используемая документация |

|

1 Анализ характеристик и показателей процесса контроля |

Характеристики и показатели, уточнения метода контроля и средств измерения. |

1 Конструкторская документация на изделие. 2 Техническая документация на изделие и контроль изделия. 3 Количество средств. |

|

2 Определение предварительного контроля. |

1 Определение состава обеспечение показателей и средств контроля. 2 Обеспечение средств контроля в нормальном состоянии, но не должна приближаться к стоимости изделия. |

1 Каталоги. 2 Средства контроля. |

|

3 Определение состава и средств контроля. |

1 Экономическое обоснование средства контроля. 2 Составление ведомости оснастки. 3 Недостающие данные для контроля. 4 Определение исходных данных и выдача технического задания. 5 Оформление технологической документации. |

1 Картотека применяемых средств. 2

|

Анализ характеристик контроля:

1

2

3 Нормативное значение и допуски.

4 Допускаемая погрешность измерения.

5 Доступность.

6 Измерительная база.

7 Повреждаемость.

8 Стойкость средств контроля.

Общие правила разработки технологических требований.

Формирование контроля:

1 Очередность и порядок.

2 Содержание процессов.

Основные требования к разработке технологических процессов (существуют, общие правила – они выступают как система при разработке технологического процесса).

Основные требования к разработке технологического процесса:

1 Технологический процесс разрабатывается для изготовления, ремонта и совершенствования технологического процесса в соответствии с достижением науки и техники.

2 Разработка технологического процесса проводится для изготовления изделий, разработка которых проверена на технологичность. Технологичность – оптимизация затрат на производство.

3 Разрабатываемый технологический процесс должен обеспечить повышение производительности труда, качество изделия, уменьшение трудовых и материальных затрат при производстве.

4 Технологический процесс разрабатывается на основе имеющегося базового технологического процесса. А в случае их отсутствия на основании решения принятых прогрессивных решений на основе технологического процесса аналогичных изделий.

5 Технологический процесс должен соответствовать технике безопасности:

- промышленная санитария – шум, разрушение суставов под действием вибронагрузок.

- производственная санитария.

Для того чтобы создать технологический процесс, нужна информация (смотри системы автоматизированного проектирования Техно Про, Тефлекс, исходная информация (базовая, руководящая, справочная))

1* - Данные, содержащиеся в конструкторской документации на изделие, а также программу выпуска изделия.

2* - Данные:

- содержащиеся в документах.

- ОСТов, устанавливающие требования к технологическим проектам.

- стандарты на оборудование и оснастку.

- документы на действующие групповые и типовые технологические процессы.

- в производственных инструкциях.

- материал по выбору технологических нормативов:

-

- технологических припусков.

- нормы расхода материала.

- документация по техники эксплуатации и производственной статики.

1) Справочная информация содержится в следующих документах.

2) Описание прогрессивных методов изготовления и ремонта.

3) Каталоги, паспорта, справочники, альбомы компоновки прогрессивных средств технологического оснащения.

Основные этапы разработки технологического процесса и задачи,

решаемые на каждом этапе.

|

Этапы технологического процесса |

Задачи, решаемые на этом этапе |

Основные документы необходимые для решения этих задач |

|

1 Анализ исходных данных для разработки технологического процесса. |

- предварительное ознакомление с назначением и конструкцией детали и узлами сборки с требованием на изготовление и эксплуатацию. - составление перечня дополнительной справочной информации необходимой для разработки технологической продукции. |

- сведения о программе выпуска. - конструкторская документация на изделие. |

|

2 Выбор действующего типового группового технологического процесса или поиск аналога |

- формирование технологического кода, по технологическому классификатору. - описание обрабатываемого изделия к классификационной группе на основе технологического кода. - отнесение обрабатываемого изделия по его технологическому коду к действующему типовому и групповому технологическом процессу. |

- конструкторская документация на изделие. - классификатор - документация на групповые и типовые технологические процессы. |

|

3 Выбор исходной заготовки и методов ее изготовления. |

- определение вида исходной заготовки. - выбор метода изготовления исходной заготовки. Технико-экономическое обоснование.

|

- документация на типовой или групповой технологический процесс. - классификатор заготовок. - методика расчета технической и экономической эффективности. - стандарты. |

|

4 Составление технологического процесса обработки. |

Определение последовательности технологических операций, определение состава средств технологического оснащения. |

- нормативно-техническая документация. |

|

5 Разработка технологических операций. |

- разработка последывательых переходов операций. - выбор средств технологического оснащения. - определение потребностей и заказ новых средств технологического оснащения и средств технологических испытаний. - выбор средств механизации и автоматизации и средств транспортировки. - назначение и расчет механизмов обработки. |

- классификатор технологической операции. - стандарты и каталоги средств технологического сношения. - материалы по выбору технологических нормативов. |

|

6 Нормирование технологических процессов. |

- установление исходных данных необходимых для расчета норм времени. - расчет и нормирование трудовых затрат на выполнение технологического процесса. - расчет нормы расхода материала. - определение разряда работ и обоснование профессии исполнителя от вида работ. |

- нормативы времени и расхода материала. - классификаторы разряда работ. |

|

7 Определение требований техники безопасности. |

- разработка или выбор требований техники безопасности. - обеспечение экономической безопасности. |

- система стандартов безопасности труда. |

|

8 Расчет экономической эффективности технологического процесса. |

- выбор оптимального варианта. |

- методика расчета экономической эффективности. |

|

9. Оформление ТП |

|

ЕСТД |

Вторая половина лекции.

Обязательные условия – группирование предметов производства по методу подобия. Групповой технологический процесс состоит из комплекса операций.

При разработке групповой технологической операции необходимо рассматривать суммарную технологичность работ (средства технологического оснащения без их переналадки).

Основой разработки технологического процесса и средств технологического оснащения – комплексное изделие одного из изделий группы, реально существующий, но отсутствующей в группе, страз.

1 Специализация рабочего места на определенную операцию.

2 Согласованным и ритмичным выполнением технологического процесса на основе постоянства выпуска осуществляется размещением рабочих мест в последовательности строго соответствующего технологическому процессу.

Чтобы довести организацию технологического процесса до совершенства, необходимо оценить факторы и соответствующие ей технологические характеристики:

1 Определяют виды изделия.

2 Определяют виды общности.

3 Определяют тип производства изделия.

4 Учитывают программу выпуска изделия и календарные сроки.

5 Длительность производственных процессов.

6 Коэффициент загрузки и трудоемкость.

Формула.

Организация технологического процесса должна обеспечивать наибольший выпуск деталей по условиям движения по всем технологическим операциям.

Организация контроля и управления технологическим процессом:

Данная функция технологической подготовки производства связана с процессом реализации. Указанная функция реализуется в полном масштабе времени:

1 информация о заготовках.

2 информация об изделиях.

3

Для принятия решения на этом этапе необходимы данные о реальных технологических параметрах заготовок.

Основные решения задачи:

1 Сравнение заданных и фактических значений параметров изделий.

2 Анализ причин, отклонения параметров качества решений.

3 Принятие технологических отклонений заданных изделий.

4 Разработка внедрения в производство мероприятий стабилизирующих качество изделий.

Специфика, указанная функцией технологической подготовки производства – быстродействие и технологическое решение должно быть не только верное, но и реализовано в реальные сроки.

При разработке технологических процессов для каждой операции выделяют входные и выходные изделия и их допуск. Фактические значения параметров качества могут отклоняться, и превосходить допустимые.

Факторы, влияющие на параметры и ход технологического процесса:

1 Случайные факторы – физическая природа технологических методов (биение станка, колебание мощности).

2 Наличие не технологических эталонов конструкции, которые небыли устранены при обработке на технологичность.

3 Факторы, связанные с изменяющейся производственной ситуацией действия которых приводят к изменению технологических решений.

4 Необходимость структуры и параметров технологического процесса связанная с невозможностью реализации и изменениями конструктивных параметров технологического процесса.

5 Возможные нарушения технологических дисциплин.

6 Ошибочные или иррациональные технологические решения, принятые по технологической подготовки производства.

Рассматриваемые функции выполняются в процессе обработки технологической подготовки производства, накапливаются статистические данные в период установившегося производства – идет стабильное обеспечение объема качества, для этого целесообразно принимать, управлять и отражать наличие термальной записи (давления параметрами контролера -).

Некоторые параметры качества не могут иметь числового значения (есть или нет > < свет или темнота), анализ причин отклонения качества – важнейший этап выполнения основных функций, технологии подготовки производства.

1 Что явилось причиной отклонения параметров от заданного.

2 Почему данная причина вызвала превышение качества над допустимым.

3 К каким последствиям может привести дальнейшее действие выявленной причины.

4 Может ли данная причина быть устранена.

5 Можно наметить основные мероприятия по выявлению этой причины.

6 Может ли гарантироваться не повторение действий выбранной причины.

Износ инструмента:

1 Качество не соблюдается.

2 Минимизируется влияние прогрессивного износа инструмента на качество:

- Периодическая смена инструмента.

- При точении инструмент имеет прогрессивный износ.

- Пересмотр марки материала.

- Пересмотр параметров режущего инструмента.

- Пересмотр режимов настройки и подстройки режущего инструмента в процессе обработки.

Тема: «Выбор заготовки и методики изготовления»

Заготовка – предмет труда, из которого изменением: формы, размера, свойств поверхности или материала изготавливают деталь.

Выбор заготовки определяется базовым технологическим методом и способом ее изготовления.

В более широком смысле выбор заготовки определяет ее геометрическую форму, учитывая особенность выбранного способа изготовления, размеры, учитывающие припуски на обработку и требования к качеству и технологические условия изготовления.

Припуски – переход, связанный с технологическими требованиями, предъявляемым к деталям. Уклон – чтобы не было затруднения в снятии детали из формы, для выплавки используются уклоны.

Конструктор выбирает заготовку исходя из желательных эксплуатационных свойств изготовляемой детали.

Для наиболее ответственных деталей способ изготовления заготовки обязательно указывается в технических требованиях на изготовление детали.

На основе рабочего чертежа детали технолог заготовительного цеха разрабатывает чертёж заготовки, который в дальнейшем используется для разработки процесса ее изготовления и при проектировании необходимой технической оснастки.

Этот чертёж является исходным документом для разработки техпроцесса изготовления детали.

Способ изготовления заготовки задается конструктором и уточняется в результате длительной совместной работы с технологами заготовительного и механического цехов. В ряде случаев заготовки поступают на предприятие со специализированных заводов, такие заготовки называют директивными. Конструкция директивной заготовки в некоторых случаях может быть неоптимальной для ТП изготовления из нее детали.

Литье под давлением деталей из пластмасс.

Формы дорогостоящие, но при массовом производстве это оправдывает себя. Существуют установки уходящие от дорогостоящей оснастки (используют легкую оснастку – матрицу, и нить которой выкладывают контур детали).

Выбор базового технологического метода и способа изготовления заготовки – задача конструктора изделия, исходя из желательных эксплуатационных свойств. Заготовка указывается в технологических обозначениях чертежа. На основании чертежа детали, технолог разрабатывает чертеж заготовки, которую в дальнейшем используют для разработки и ее изготовления штамповой оснастки, пресс формы.

Этот чертеж является исходным документом для технологического процесса детали. Способ изготовления заготовки задается конструктором и уточняется с технологами заготовительных и механических цехов. В условиях номенклатуры производств выбор осуществляется с помощью технологической подготовки производства.

Литейное производство:

- титановое литье.

- стальное литье.

- алюминиевое литье.

В ряде случаев заготовки деталей поступают на предприятие, со специализированных предприятий – директивные заготовки. Их конструкцию разрабатывают на основе технологического задания предприятия изготовления изделия, а в некоторых случаях они не оптимальны для технологической подготовки производства, это связано с техническими возможностями предприятия изготавливающего заготовки.

1 Сложность требований к заготовкам.

2 Заготовка (комплексная) для нескольких изделий, но требует дорогостоящую оснастку.

Заготовки принято отличать по виду базового технологического метода и по способу изготовления:

1 Литьем – отливки.

2 Заготовки получаемые давлением – кованные и штампуемые.

3 Заготовки из проката.

4 Сварные и комбинированные заготовки.

5 Получаемые методом порошковой металлургии.

Заготовкой может быть:

1 Штучной.

2 Непрерывной (пруток, полученный прокаткой).

Заготовка каждого вида может быть получена одним или несколькими способами. Отливка может быть получена литьем в пещанные формы, оболочковые формы, кокиль, этим путем получают заготовки любых размеров.

Простой и сложной конфигурации, практически из всех металлов и сплавов. Качество отливки зависит от условия кристаллизации металла в форме.

Методы изготовления и виды заготовок.

1 Отливки- изделия (заготовки), получаемые технологическим методом литья.

Применяемые сплавы подразделяют:

- чугуны.

- стали.

- бронзы.

- литейные латуни.

- алюминиевые литейные сплавы.

- магниевые литейные сплавы.

- тугоплавкие сплавы.

- легкоплавкие сплавы (на основе олова и свинца).

- цветные сплавы (бронзовые, алюминиевые, латунные, медные).