- •Минобрнауки

- •2. Теоретические положения

- •2.1. Основные положения и определения

- •2.2. Указание допусков формы и расположения на чертежах

- •2.3 Схемы контроля радиального биения

- •3. Объекты исследования, оборудование, инструменты

- •4. Задание на работу

- •5. Порядок выполнения работы

- •5.1 Проверка годности валика по радиальному биению его ступеней относительно оси центров

- •5.2 Проверка годности валика по радиальному биению его ступеней относительно базовой цилиндрической поверхности

- •6. Указания по оформлению отчета

- •7. Контрольные вопросы

- •Литература

2.3 Схемы контроля радиального биения

Суммарные отклонения формы и расположения являются результатами совместного проявления отклонения формы и отклонения расположения рассматриваемого элемента (поверхности или профиля) относительно заданных баз.

Количественно они оцениваются по точкам реальной нормируемой поверхности относительно прилегающих базовых элементов или их осей. На этом основаны схемы контроля суммарных отклонений формы и расположения и, в частности, радиального биения.

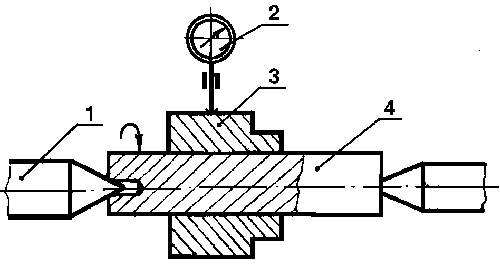

Для проверки радиального биения детали, изображенной на рис. 2, применяется следующая схема контроля (рис. 5). Деталь своим базовым отверстием плотно надевается на гладкую цилиндрическую или коническую (малой конусностью) оправку, которая своими отверстиями устанавливается в центровую бабку.

Рис. 5. Схема контроля радиального биения наружной поверхности детали относительно оси базового отверстия: 1 – центры центровой бабки;

2 – индикатор часового типа; 3 – проверяемая деталь; 4 – оправка.

Вращая оправку с установленной на ней деталью на полный оборот, замечают наибольшее и наименьшее показание шкалы индикатора. Разность этих показаний определяет величину радиального биения.

Радиальное биение детали, изображенной на рис. 3, можно проверить по следующей схеме (рис. 6)

Рис. 6. Схема проверки радиального биения шейки вала относительно

общей оси его центровых отверстий.

Для проверки радиального биения поверхности детали, изображенной на рис. 4, применяется следующая схема контроля (рис. 7).

Рис. 7. Схема контроля радиального биения шейки валика относительно

оси наружной поверхности вращения.

При проверке по этой схеме деталь 1 прижимается к поверхности призмы и вращается относительно нее. Величина радиального биения определяется по разности наибольшего и наименьшего показаний индикатора.

3. Объекты исследования, оборудование, инструменты

Объектами исследования являются стальные ступенчатые цилиндрические валики.

В качестве оборудования и инструментов используются:

- поверочная плита 2-250х250Ш ГОСТ 10905-75;

- призма с 4-мя призматическими выемками П-2-2 ГОСТ 5641-66;

- прибор для проверки изделий на биение в центрах мод. ПБ 200М;

- штатив ПМ-Ш-8 ГОСТ 10197-70;

- штатив облегченный Ш-Ш-8 ГОСТ 10197-70;

- индикатор часового типа ИЧ2-2 ГОСТ 577-68.

4. Задание на работу

Проверить годность ступенчатых валиков по радиальному биению нормируемых поверхностей.

5. Порядок выполнения работы

Студент получает чертежи валиков, на которых указаны допуски радиального биения контролируемых поверхностей.

5.1 Проверка годности валика по радиальному биению его ступеней относительно оси центров

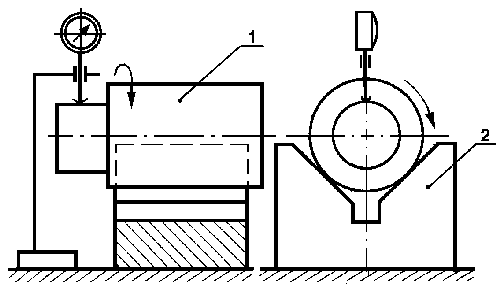

Осуществляется по схеме, приведенной на рис 6. Она реализуется с помощью приборов, показанных на рис. 8.

Рис. 8. Приборы для проверки годности ступенчатого валика по радиальному биению его ступеней относительно оси центров: 1 – прибор для проверки

изделий на биение в центрах; 2 – индикатор часового типа; 3 – штатив;

4 – рукоятка; 5 – зажим; 6 – кнопка управления магнитом; 7 – стол.

Ступенчатый валик устанавливается своими центровыми отверстиями в центры прибора 1, для чего подвижный центр предварительно отводится рукояткой 4, а затем фиксируется зажимом 5. Штатив 3 с закрепленным на нем индикатором 2 ставится на стол 7 так, чтобы измерительный стержень упирался в точку проверяемой поверхности, лежащую в плоскости, проходящую через ось центров (рис. 8). В найденном положении штатив фиксируется своим основанием на столе с помощью магнита, управляемого кнопкой 6. Перемещением индикатора относительно штатива создается измерительный натяг.

Плавно вращая проверяемый валик на полный оборот, замечают наибольшее М1 и наименьшее М2 показания индикатора. Числовые величины показаний записывают в таблицу результатов измерений и по разности Е1 = М1 – М2 определяют радиальное биение поверхности.

Последовательно повторив все эти действия, находят радиальное биение во всех указанных на чертеже детали сечениях.

Сравнив полученные результаты с величинами допусков радиального биения, заданными на чертеже, делают заключение о годности детали в каждом сечении. При этом условие годности имеет вид:

Е1 ≤ Т,

где Е1 – найденная величина радиального биения;

Т – допуск радиального биения, указанный на чертеже.