- •Содержание

- •Введение

- •Исходные данные

- •1 Расчет одноцилиндровой поршневой машины

- •1.1 Кинематическая схема шатунно-кривошипного механизма

- •1.2 Силы инерции возвратно-поступательно движущихся масс

- •1.3 Рабочий процесс в машине

- •1.3.1 Построение индикаторной диаграммы

- •1.3.2 Разворот индикаторной диаграммы по углу поворота коленвала

- •1.3.3 Построение диаграммы крутящих моментов

- •1.4 Уравновешивание сил инерции

- •2 Расчет многоцилиндровой поршневой машины

- •2.1 Веерообразная схема расположения цилиндров

- •2.1.1 Силы инерции вращающихся масс

- •2.1.2 Рабочий процесс в машине

- •2.2 V-образная парная схема расположения цилиндров

- •2.2.1. Силы инерции вращающихся масс

- •2.2.2 Рабочий процесс в машине

- •3 Сравнение схем по силам инерции и моментам сил инерции

- •4 Заключение

- •Список использованной литературы

1.3 Рабочий процесс в машине

1.3.1 Построение индикаторной диаграммы

Так как, по условию, степень повышения давления 6,0, то Р10 =6,0·105.

Так как поверхность поршня, давящая на воздух, представляет собой круг, то ее площадь найдем по формуле Fn=πD2/4, где D - диаметр поршня.

Fn= 3,14·0,092/4=0,006385(м2)

Показатель политропы для воздушной смеси к = 1,41.

Ход поршня находим по формуле S=2·r, где r- радиус кривошипа

S = 2·35=70 (мм)

Вредное пространство Sвр=0,1·S

Таблица 2

Расчет сил рабочего процесса в рабочей полости поршневого компрессора

|

Рi, Н/м2 |

Р=Рi·Fn, Н |

πк=Рi/Р1 |

Тi =Твс·πкк-1/к, К |

Sсж= Тi/Твс·(S+Sвр)/πк, мм |

Sрас=Sвр·Sсжi /Sсж, мм |

|

1,0·105 |

5024 |

1,00 |

293,00 |

84 |

8 |

|

1,5·105 |

7536 |

1,50 |

329,56 |

63 |

6 |

|

2,0·105 |

10048 |

2,00 |

358,23 |

51 |

5 |

|

2,5·105 |

12560 |

2,50 |

382,18 |

44 |

4 |

|

3,0·105 |

15072 |

3,00 |

402,93 |

39 |

3,5 |

|

3,5·105 |

17584 |

3,50 |

421,35 |

35 |

3,2 |

|

4,0·105 |

20096 |

4,00 |

437,99 |

32 |

2,9 |

|

4,5·105 |

22608 |

4,50 |

453,21 |

29 |

2,6 |

|

5,0·105 |

25120 |

5,00 |

467,27 |

27 |

2,5 |

|

5,5·105 |

27632 |

5,50 |

480,37 |

25 |

2,3 |

|

6,0·105 |

30144 |

6,00 |

493 |

24 |

2,2 |

∆Рвс = 0,1 ∙ 3511,75 = 351,18 Р10 = 3511,75 + 351,18 = 3862,93

∆Рнг = 0,15 ∙ 638,50 = 95,78 Р1 = 638,50 - 95,78 = 539,72

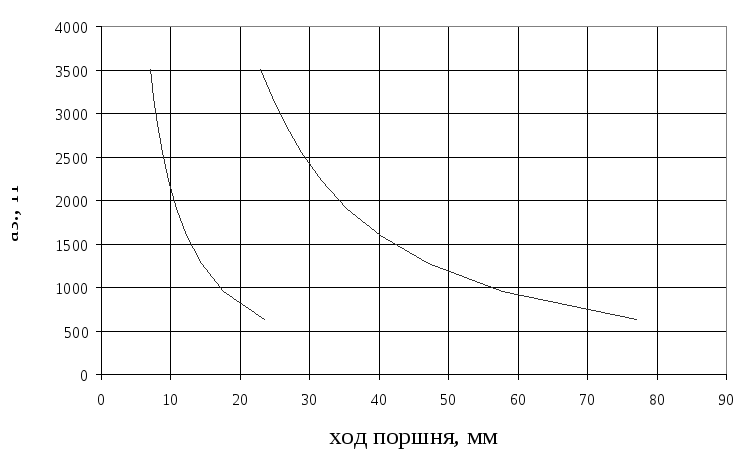

По полученным данным строим индикаторную диаграмму.

Индикаторная диаграмма – это графическая зависимость давления газа в рабочей полости цилиндра от положения поршня или от объема рабочей полости цилиндра.

На диаграмме можно выделить участки, где происходит всасывание, сжатие, нагнетание, расширение.

1.3.2 Разворот индикаторной диаграммы по углу поворота коленвала

Рис. 3 Диаграмма изменения сил давления в зависимости от хода поршня

(индикаторная диаграмма)

Используя данные индикаторной диаграммы, графоаналитическим методом составляем таблицу и строим диаграмму изменения силы давления от угла поворота кривошипа.

Таблица 3

Зависимость сил давления от угла поворота кривошипа

-

α, °

Ргаз.,Н

0

-3862,93

30

-2050,00

60

-539,72

90

-539,72

120

-539,72

150

-539,72

180

-539,72

210

-700,00

240

-950,00

270

-1500,00

300

-3250,00

330

-3862,93

360

-3862,93

Рис. 4 Диаграмма зависимости сил давления от угла поворота кривошипа

1.3.3 Построение диаграммы крутящих моментов

Вычисляем зависимость тангенциальной силы и крутящего момента на коленчатом валу от угла поворота кривошипа.

α – угол поворота коленчатого вала, β – угол отклонения шатуна,

РΣ = Рj + Ргаз.+ Ртр. – суммарная сила сил инерции, газовых сил, сил трения. Сила трения в компрессоре обычно составляет около 5% суммарной силы.

Тi = РΣ·sin(α + β)/cosα – тангенциальная сила

Мкр. = Тi · rкривошипа – крутящий момент.

Таблица 4

Расчет зависимости тангенциальной силы и крутящего момента от угла поворота

кривошипа

-

α, град.

РΣ, Н

sin(α + β)/cosα

Тi, Н

Мкр., Н·м

0

-2697,21

0,00

0,00

0,00

30

-777,52

0,56

-435,41

-15,41

60

-47,28

0,93

-43,97

-1,54

90

-555,22

1,00

-555,22

-19,43

120

-897,82

0,80

-718,26

-25,14

150

-1047,18

0,44

-460,76

-16,13

180

-1075,08

0,00

0,00

0,00

210

-1207,46

-0,56

676,18

23,67

240

-1308,10

-0,93

1216,53

42,58

270

-1515,50

-1,00

1515,50

53,04

300

-2757,56

-0,80

2206,05

77,21

330

-2890,45

-0,44

1271,80

44,51

360

-2697,21

0,00

0,00

0,00

Тср.= 359,42 Тмакс.= 2206,05 Тмакс./Тср.= 6,13

Рис. 5 Диаграмма зависимости крутящего момента от угла поворота кривошипа