хз / porog

.docСодержание:

-

Маршрут изготовления КМДП структуры.

-

Полный технологический маршрут изготовления КМДП структуры.

-

Примесные профили.

4) Особенности формирования толстых слоев диэлектрика.

5) Список литературы.

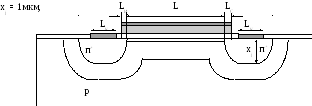

С труктура

и топология прибора

труктура

и топология прибора

Рис.1 Структура МДП транзистора

Расчет порогового напряжения

Для n-канального транзистора с материалом затвора n+ расчет порогового напряжения проводим по формуле:

![]() , (1)

, (1)

где ..........................

![]() .-поверхностный

потенциал (2)

.-поверхностный

потенциал (2)

![]() .

.

![]() .

Выберем в качестве материала затвора

n+

- Si*.

Тогда

.

Выберем в качестве материала затвора

n+

- Si*.

Тогда

![]() , и

, и

![]() =

-

0,933

В. (3)

=

-

0,933

В. (3)

Поверхностная плотность зарядов ионов примеси равна:

![]() ПОР.0;

(4)

ПОР.0;

(4)

где

lпор.0![]() мкм. (5)

мкм. (5)

![]() Кл/см2

.

Кл/см2

.

Поверхностная плотность зарядов на границе Д-П равна:

![]() = 1,6*10-19*1*1011

= 1.6*10-8

Кл/см2

.

= 1,6*10-19*1*1011

= 1.6*10-8

Кл/см2

.

Поверхностная емкость диэлектрика определяется по формуле:

![]() ;

;

![]() Ф/см,

Ф/см,

где d-толщина подзатворного диэлектрика

![]() Ф/см2

Ф/см2

UПОР.=0.87 B.

Для p-канального транзистора с материалом затвора n+ расчет порогового напряжения проводим по формуле:

![]() , (1)

, (1)

где ..........................

![]() .-поверхностный

потенциал (2)

.-поверхностный

потенциал (2)

![]() .

.

![]() .

Выберем в качестве материала затвора

n+

- Si*.

Тогда

.

Выберем в качестве материала затвора

n+

- Si*.

Тогда

![]() , и

, и

![]() =

-

0,833

В. (3)

=

-

0,833

В. (3)

Поверхностная плотность зарядов ионов примеси равна:

![]() ПОР.0;

(4)

ПОР.0;

(4)

где

lпор.0![]() мкм. (5)

мкм. (5)

![]() Кл/см2

.

Кл/см2

.

Поверхностная плотность зарядов на границе Д-П равна:

![]() = 1,6*10-19*1*1011

= 1.6*10-8

Кл/см2

.

= 1,6*10-19*1*1011

= 1.6*10-8

Кл/см2

.

Поверхностная емкость диэлектрика определяется по формуле:

![]() ;

;

![]() Ф/см,

Ф/см,

где d-толщина подзатворного диэлектрика

![]() Ф/см2

Ф/см2

UПОР.=-0.93 B.

Особенности формирования толстых слоев диэлектрика.

При формировании толстых слоев окисла например, в случае формирования локальных участков толстого окисла, Здесь уже используется процесс термического окисления под давлением (10 атм.), что позволяет существенно повысить скорость окисления и тем самым уменьшить процесс расползания сформированных ранее диффузионных областей,а также существенно сократить время выращивания окисла. При этом, для организации локальных участков слоя окисла используется разработанный американскими специалистами процесс «Локос». Суть метода связана с использованием локальной маски из Si3N4, которая препятствует проникновению через нее окисляющих частиц, что как раз и позволяет обеспечить формирование локальных окисных областей в свободных от нитридной маски участках кремния.

Полный технологический маршрут изготовления КМДП структуры.

1.Первым этапом изготовления интегральной микросхемы является подготовка самой кремниевой подложки – пластины. Подложка походит цикл изготовления слитка кремния, его ориентации, резки на пластины, шлифовки и полировки пластины.

В процессе резки слитки и пластины загрязняются жирами и органическими веществами, входящими в состав клеящих паст и мастик, частицами абразива, ворсинками различных материалов. Наконец, на поверхности всегда осаждается пыль из окружающего воздуха. Поэтому первой операцией изготовления ИМС является химическая очистка поверхности пластин. Эта операция делится на два процесса: химическая очистка в растворителях и химическое травление.

Очистка поверхности начинается с обработки пластины в органических растворителях. После механической полировки проводится химико-динамическое травление поверхности пластины в полимерном травителе HF:HNO3:CH3COOH = 1:3:1 с последующей отмывкой в деонизованной воде.

-

После очистки на поверхности пластин термическим окислением в

атмосфере водяного пара или влажного О2 при Т = 10000 С выращивается слой окисла толщиной 0,3 мкм.

При окислении в парах воды источником окислителя служит вода высокой чистоты (10 – 20 МОм*см), которая нагревается до температуры, достаточной для образования потока водяных паров. Окисление в парах воды используется редко, т. к. образующаяся при этом плёнка отличается рыхлостью.

Окисление во влажном О2 представляет комбинацию двух процессов: окисления в парах воды и в сухом О2. При этом может быть выбран режим, при котором скорость окисления будет как при окислении в парах воды, а качество оксида не намного хуже, чем при окислении в сухом О2.

3. ЖХТ окисла на 0.3 мкм.

4. Окисление кремния: Т = 11500 С в атмосфере влажного кислорода, толщина окисла 0,6 мкм. Он служит маской для проведения диффузии, для получения более плотной структуры и снижения плотности поверхностных состояний на границе разделе кремний – диэлектрик в том же объеме, проводится высокотемпературная обработка в инертной среде.

5. Фотолитография 1 для формирования р-кармана.

6. ЖХТ окисла в окнах: х = 0.6 мкм.

7. Удаление фоторезиста, химическая обработка.

8. Окисление: Т = 8500 С, 23 мин, в парах О2, x = 0,03 мкм.

9. Ионное легирование бором: Е = 60 кэВ, D = 2.5 мкКЛ/см-2.

10.Отжиг примеси в кармане: Т = 12000 С, сухой О2 300 мин.

11.Травление окисла на всю толщину.

12.Окисление: Т = 10000С, в сухом О2, хN = 0,033 мкм, 30 мин.

13.Осаждение нитрида кремния: Т = 750 0С, хN = 0.15-0,2 мкм.

(Недостатки SiO2: малая подвижность ионов щелочных металлов в них, сравнительно высокая пористость тонких плёнок, низкая диэлектрическая проницаемость 3,9, недостаточные свойства от воздействия влаги, кислорода, радиации. Поэтому двухслойные покрытия сочетают свойства двух диэлектриков. В качестве нижнего слоя используется термически выращенная двуокись Si, обеспечивающая наилучшие свойства границы раздела полупроводник – диэлектрик, а материал верхнего слоя выбирается исходя из требований по улучшению технологических или других свойств структуры. Для стабилизации заряда в системе полупроводник – диэлектрик, плёнки Si3N4 обладают высокой плотностью ловушек для электронов. Существуют условия для перезарядки ловушек (прямое туннелирование) носителей из полупроводника на границу раздела SiO2 – Si3N4 через тонкий слой окисла, поэтому толщина окисла должна быть 30 – 50 нм, это исключает возможность тунеллирования.)

14. Фотолитография 2, формирование изолирующих областей. Изоляция р – n переходом.

15. Плазмохимическое травление нитрида кремния до окисла 0,15-0,2 мкм.

16. Удаление фоторезиста, химическая обработка.

17. Фотолитография 3, охранные области р – типа.

18. Ионное легирование бором: Е = 60 кэВ, D = 500мкКЛ/см-2.

19. Снятие фоторезиста, химическая очистка.

20. Фотолитография 4, охранные области n – типа.

21. Ионное легирование фосфором: Е = 60 кэВ, D = 500мкКл/см-2.

22. Снятие фоторезиста , химическая очистка.

23. Травление окисла: х = 0,03-0,04 мкм.

24. Химическая очистка.

25. Отжиг легированных слоёв: Т = 11000 С, 5 мин

-

Окисление в парах воды. Т=11000 С, 55мин

х = 0.8 мкм, Р = 1.5 атм.

27. Плазмохимическое травление нитрида кремния х = 0,15–0,2 мкм.

28. Химическая очистка.

29. Химическая обработка поверхности кремния. Проверка полного удаления окисла в области затвора !

30. Окисление под затвором: Т = 11000 С, 10 мин, пар, х = 0,4 мкм.

-

Нанесение поликремния: Т = 450 0С, d = 0,3 мкм.

-

Окисление поликремния: Т = 870 0С, пар,18 мин, х = 0,03 мкм.

-

ИЛ поликремния фосфором: Е = 60 кэВ, D = 700 мкКл/см2 .

-

Отжиг поликремния: Т = 1100 0С, 5 мин, сухой О2.

-

Травление ФСС: на всю толщину до поликремния.

-

Травление окисла: на всю толщину до поликремния.

-

ФЛ 6: формирование затворов.

-

ПХТ нитрида кремния (селективно к окислу): d = 0.3 мкм.

-

Удаление фоторезиста, химическая очистка.

-

Окисление поликремния: Т = 950 0С, 20 мин, сухой О2 , Р = 2 атм.

-

ФЛ 7, формирование n+ – областей исток - сток.

-

ИЛ фосфором: Е =60 кэВ, D = 700мкКЛ/ см-2.

-

Удаление фоторезиста, химическая очистка.

-

ФЛ 8, формирование р+ - областей исток – сток.

-

ИЛ бором : Е = 60 кэВ, D = 700мкКл/ см-2.

-

Удаление фоторезиста, химическая обработка.

-

Отжиг структур, Т = 11000 С, 5 мин.

-

Осаждение защитного окисла кремния, Т = 7500 С, х = 0,4 мкм.

-

ФЛ 9 по защитному окислу.

-

Травление плёнки окисла на х = 0,4 мкм.

-

Удаление фоторезиста.

-

Оплавление защитного окисла, Т = 9000 С.

-

ФЛ 10,формирование контактных окон.

-

Травление окисла в окнах до полного стравливания.

-

Удаление фоторезиста, химическая обработка.

-

Нанесение поликремния: Т = 450 0С, d = 0,3 мкм.

-

Окисление поликремния: Т = 870 0С, пар, 18 мин, х = 0,03 мкм.

-

Снятие фоторезиста, химическая обработка.

-

Осаждение фосфоросиликатного стекла, h = 1 мкм.

-

ФЛ 11 по ФСС.

-

ПХТ обработка окон.

-

Напыление металла (алюминий + 1% кремния) h = 1мкм.

-

ФЛ 12 по металлу.

-

Травление металла, h = 1 мкм.

-

Снятие фоторезиста, химическая обработка.

-

Вжигание алюминия, Т = 4500 С, 15 мин, сухой N2.Цель операции вжигания: повышение адгезии алюминия и внедрение кремния в алюминий через контактные окна.

-

Измерение параметров структур.

Литература.

-

Г.И.Глазова,С.Г.Исакина.Лабораторный практикум по курсу “Математическое моделирование технологических процессов”. Москва 1995.

-

Л.А.Коледов.Технология и конструкции микросхем, микропроцессоров и микросборок.Москва 1989.