- •Расчётно-графическая работа

- •1.2 Выбор пресса, расчёт ритма главного конвейера

- •1.3 Расчёт годового фонда рабочего времени оборудования

- •Годовой фонд рабочего времени

- •1.4 Расчёт древесного сырья, вяжущего, химических добавок и воды

- •1.3.1 Расчёт древесного сырья

- •1.3.2 Расчёт вяжущего и химических добавок

- •1.4.7 Расчёт и настройка формирующих машин

Годовой фонд рабочего времени

Таблица 2

|

Нерабочие дни |

Количество |

|

Праздничные дни Капитальный ремонт Дни отдыха |

8 10 67 |

|

Итого нерабочих дней |

105 |

|

Число дней в году |

260 |

По этому графику текущий ремонт оборудования производится в выходные и праздничные дни, а капитальный - в специальные дни(10 дней).

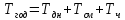

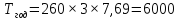

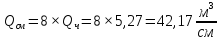

Число рабочих часов в году

где Тдн – число рабочих дней в году 260;

Тсм – число смен 3;

Тч – средняя продолжительность смены 7,69;

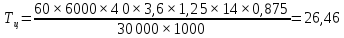

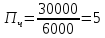

Определяем длительность цикла прессования – Тц при заданной производительности установки

Где Тгод – годовой фонд рабочего времени, час

L,B – длина и ширина обрезной плиты, м

S – толщина готовой плиты, мм

n – число одновременно прессуемых плит

Пгод – годовая производительность установки

Ки – коэффициент использования времени работы пресса – 0,875

Количество плит, одновременно прессуемых в прессе, зависит от толщины плит и поддона, а также от технических данных пресса (максимально возможной высоты прессуемого штабеля) и определяется по формуле

Где H – максимально возможная высота прессуемого штабеля, мм

S – толщина плит в готовом виде, мм

Sn – толщина поддона, мм

Определение часовой производительности пресса

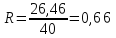

Для расчета технологических параметров основных агрегатов, входящих в линию главного конвейера, необходимо знать ритм его работы (R), который определяются по формуле:

1.4 Расчёт древесного сырья, вяжущего, химических добавок и воды

В процессе ЦСП в качестве вяжущих применяют портландцемент, гипс, каустический магнезит. Выбор вяжущих обусловлен их ресурсами, стоимостью и свойствами получаемых плит. Наибольшее распространение получил портландцемент марок 400 и 500. Он сравнительно недорог, а изделия на основе этого вяжущего обладает хорошими эксплуатационными свойствами.

К древесному сырью предъявляются жёсткие требования. Оно должно быть рассортировано по породам, окорено и не иметь гнили. С целью уменьшения в древесине вредных для цемента водорастворимых сахаров её необходимо выдерживать 6 месяцев, а также применять химические добавки.

Расчёт сырья, вяжущих веществ и химических добавок ведётся на 1 м3 ЦСП по методике разработанной для ДСтП

|

Древесное сырьё |

Расход компонентов в кг/м3 |

||||||

|

Абсолютно сухая древесина |

Портландцемент М 500 |

Известь негашенная |

Хлористый кальций |

Жидкое стекло |

Сернокислый алюминий |

Вода |

|

|

Береза выдержанная |

308 |

770 |

- |

- |

35 |

7,7 |

460 |

1.3.1 Расчёт древесного сырья

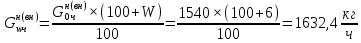

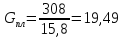

Расход древесного сырья на годовую программу и на 1 м3 плит рассчитывают обычно в килограммах сухой (G) и влажной стружки (Gw). Затем весовой расход переводят в объёмный. Для определения расхода древесного сырья на одну плиту (Gпл) необходимо разделить расход сырья, идущий на 1 м3, на количество плит в 1 м3.

Где G1м3 –расход сырья, идущий на 1 м3

N – количество плит в 1 м3

Где V – объём одной плиты, м3

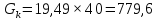

Для расчёта древесного сырья, идущего на 1 каркас (Gk), надо число плит в каркасе умножить на расход древесного сырья на 1 плиту

Где Gпл – расхода древесного сырья на одну плиту

n - число плит в каркасе

Расход древесного сырья складывается из полезного, находящегося в готовой плите, и отходов, образующих при переработке сырья и готовых плит. В расчётах необходимо учесть, что часть отходов может быть возвращена в производство (например, отходы при обрезке плит).

Поскольку ЦСП обычно выпускаются трёхслойными и на наружные и внутренние слои используется стружка различного фракционного состава, расчёт сырья ведётся по потокам. Полный расход сырья на плиту (по объёму Q и по массе G) получают суммированием расходов на наружный и внутренний слои.

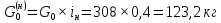

Для расчёта послойного содержания компонентов, необходимо знать долю наружных (iн) и внутренних слоёв (iвн). В ЦСП принимается iн=0,3…0,4; iвн=0,7…0,6

Поскольку плотность наружных слоёв и внутренних слоёв ЦСП практически одинакова, расход абсолютно сухих компонентов.

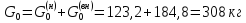

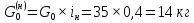

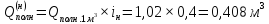

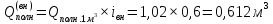

- Расчёт абсолютно сухой древесины,

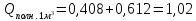

Таким образом,

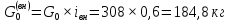

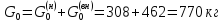

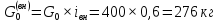

- Расчёт портландцемента М500

Таким образом,

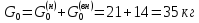

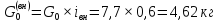

- Расчёт жидкое стекло

Таким образом,

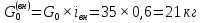

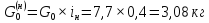

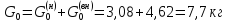

- Расчёт сернокислый алюминий

Таким образом,

- Расчёт воды

Таким образом,

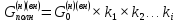

Аналогично рассчитываются и другие сухие компоненты ЦСП: цемент и химические добавки. Для определения полного послоцного расхода древесного сырья наружного слоя G(н)полн или внутреннего G(вн)полн необходимо знать коэффициенты, учитывающие потери сырья на различных этапах технологического процесса.

Где к1, к2, кi – коэффициенты, учитывающие потери сырья на различных технологических операциях;

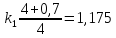

к1 – коэффициенты потерь сырья при шлифовании плит, которые учитываются только в наружных слоях

Где δн – толщина наружного слоя плиты до шлифования, мм;

Δ – припуск на шлифование, мм

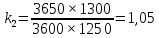

к2 – коэффициент потерь сырья при форматной обрезке

Где В1, L1 – ширина и длина необрезных плит;

к3 – коэффициент потерь сырья при смешивании компонентов ЦСП, (к3=1,01)

к4 – коэффициент потерь сырья при формовании, равный 1,01;

к5 – коэффициент учитывающий потери сырьевых материалов при приготовлении стружки, равный 1,08;

к6 – коэффициент потерь при окорке, равный 1,01

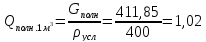

Чтобы перевести массу сухой стружки в объём влажной древесины, надо разделить её массу на условную плотность древесины

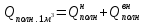

Для получения полного расхода сырья на 1 м3 плит необходимо сложить расходы на наружные и внутренние слои

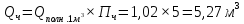

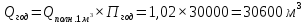

Часовой расход сырья Qч определяется по формуле

Соответственно, сменный и суточный расходы древесины определяются

Расход древесины на годовую программу определяется по формуле:

Для того чтобы рассчитать производительность оборудования, необходимо знать количество сырья, перерабатываемого на каждой технологической операции. Для пооперационного расчёта надо представить часовой расход сырья в кг абсолютно сухой стружки, а так же стружки заданной влажности