- •1 Служебное назначение детали

- •2 Анализ конструкции и технологичности детали

- •3 Способ получения заготовки

- •3.1 Заготовка изготовлена методом горячей объёмной штамповки

- •4 Описание маршрута обработки

- •5 Расчет и назначение режимов резания

- •6 Выбор режущего и измерительного инструмента

- •7 Нормирование операций технологического процесса

- •8 Выбор и Описание используемОй технологической оснастки

- •Список используемых источников

3 Способ получения заготовки

Вид заготовки и способ ее получения зависит от конструкции детали, материала и серийности выпуска. Заготовки деталей машин могут изготавливаться литьем, прокатом, штамповкой, сваркой, а также комбинированными способами. Для получения заготовок при единичном и мелкосерийном производстве применяется свободная ковка, используется стандартный прокат, при серийном и массовом производстве – литьем, штамповкой и прокатом.

В данном случае заготовка полученаштамповкой, тем самым повышенаточность заготовки, снижена трудоемкость механической обработки и расход материала. При этом стоимость заготовки увеличивается.

3.1 Заготовка изготовлена методом горячей объёмной штамповки

Припуски на номинальные размеры детали назначают по стандарту, припуски на обработку заготовок, изготавливаемых горячей штамповкой, зависят от массы, класса точности, группы стали степени сложности, и шероховатости заготовки. На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Для определения объема штампованной заготовки условно разбиваем фигуру заготовки на отдельные простые элементы.

Определим объем элементов заготовки. Фигура заготовки сосотоит из двух элементов V1 иV2.

![]() ,

,

![]()

Масса изготавливаемой заготовки:

![]() кг

кг

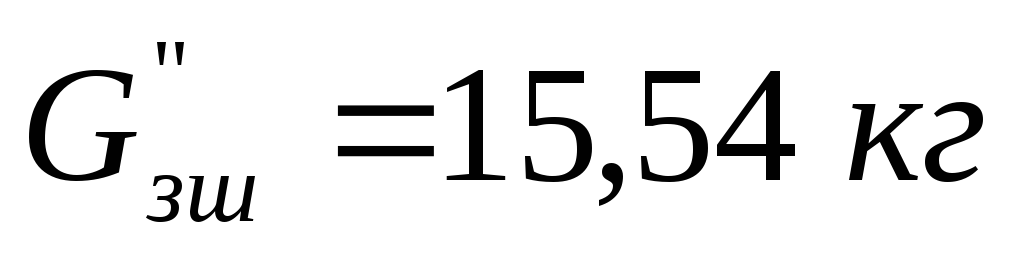

Принимаем неизбежные технологические потери при горячей объемной штамповке равными Пш= 10%, определим расходы материала на одну деталь:

![]()

![]()

Коэффициент использования материала на штамповочную заготовку:

![]()

![]()

Годовая экономия материала от выбранного варианта изготовления заготовки:

![]() ,

,

где

![]() ;

;

![]() .

.

Технико-экономический расчет показывает, что получение заготовки методом горячей объемной штамповки более экономично, чем изготовление ее из проката. Принимаем изготовление детали из заготовки, полученной методом штамповки.

4 Описание маршрута обработки

Маршрут обработки выбирают в зависимости от вида заготовки, ее массы и формы, требуемой точности и чистоты обработки. Если точность заготовки не высока, то обработку начинают с черновой по заданному классу точности и шероховатости поверхности выбирают один или несколько методов окончательной обработки.

Таблица 1– Технологический процесс обработки заготовки.

|

Номер операции |

Наименование и краткое содержание операции, технологические базы |

Станок |

|

005 |

Фрезерно-центровальная. Фрезерование торцов и центровых отверстий. Фрезерование двух шпоночных пазов на поверхностях А,Вшеек вала. Технологическая база – наружние поверхности шеек. |

6Н83

|

|

010 |

Контрольная. Контроль промежуточный. |

ШЦ–I–750–0,1 |

|

015 |

Токарно-винторезная. Обтачивание поверхностей А,Б,В,Г,Дшеек с припуском под шлифование, подрезка торцов ступеней вала и снятие фаски. Нарезание резьбы М80 на поверхностиД. Технологическая база – центровые отверстия |

1К62 |

|

020 |

Шлифовальная Шлифование поверхностей Б,Гшеек вала. Технологическая база – центровые отверстия |

3У131М |

|

025 |

Моечная Мойка детали. |

Моечный агрегат |

|

030 |

Контрольная. Контроль окончательный |

МК – 125 – 0,01 |

Рассчитывается припуск для поверхности d= 65м на обработку.

Для определения припуска на обработку, определим минимальный припуск на i– переходе. При обработке поверхности вращения он равен:

![]() ,

,

где Rzi-1– высота микронеровностей, мкм; hi-1– дефектная глубина поверхностного слоя, мкм; ΔΣi-1– суммарное отклонение расположения поверхности, мкм; εi-1– погрешность установки заготовки, мкм.

![]() ,

,

![]() ,

,

где ΔΣk– суммарное отклонение расположения поверхности, мкм; Δy– смещение оси заготовки вследствие погрешности центрирования, мкм.

![]() ,

,

где Δk– удельная кривизна, мкм/мм (Δk= 0,6 мкм/мм); Lк– расстояние до места определения отклонения, мм (Lк=L/2 при обработке в центрах).

![]() ,

,

где Т– допуск на диаметральный размер заготовки, мкм (Т= 1800).

![]() ;

;

где kу– коэффициент уточнения, (kу= 0,06); εу.ч.– погрешность установки при чистовой обработке заготовки, мкм;

![]() .

.

![]() ,

,

где δDn– допуск на размер на предшествующем переходе, мкм; δDв– допуск на размер на выполняемом переходе, мкм.

Припуск на обработку при черновом точении:

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

Припуск на обработку при чистовом точении:

![]() .

.

![]() .

.

![]() .

.

![]() .

.

Припуск на обработку при шлифовании:

![]() .

.

![]() .

.

![]() .

.

![]() .

.

Для каждого перехода определяем промежуточные диаметры детали:

номинальный:

![]() .

.

![]() .

.

![]() .

.

максимальный:

![]() .

.

![]() .

.

![]() .

.

минимальный:

![]() .

.

![]() .

.

![]() .

.