растяжение

.docxСПбГПУ

Факультет технологии и исследования материалов

Кафедра «Исследование структуры и свойств материалов»

Отчёт по лабораторной работе №1

Испытания на растяжение

Выполнила студентка гр.3064/1 Романтовская К.П.

Проверил преподаватель Столярова Н.А.

Санкт-Петербург

2011

Содержание.

-

Теоретическая часть…….…...…………………………………………………………...3

-

Экспериментальная часть……………………………………………………………….4

-

Исходные данные………………………………………………………………..4

-

Расчет характеристик………………………………………………………….…4

-

Результаты расчета……………………………………………….........................6

3. Вывод……………………………………………………………………………………..9

4. Литература………………………………………………………….………………….…9

Цель работы.

По диаграмме растяжения нержавеющей стали рассчитать условные и истинные напряжения и определить пластические характеристики.

-

Теоретическая часть.

Механические испытания в зависимости от характера изменения и времени действия нагрузки разделяют на статические, динамические и усталостные. Среди статических испытаний наиболее часто применяют испытание на растяжение. При испытании на разрывных машинах образец растягивается двумя равными противоположными силами, приложенными к его оси. С помощью записывающего устройства машины получают диаграммы растяжения в координатах нагрузка P – растяжение l. При испытании металлов на растяжение обычно пользуются образцами равномерного сечения, цилиндрическими или плоскими. Деформация образца проводится при плавно возрастающей нагрузке. В процессе испытания растяжение образец сначала деформируется, а потом разрушается. По диаграммам определяют прочностные и пластические характеристики. К прочностным характеристикам относятся напряжения:

К пластическим характеристикам относятся:

Характерные точки диаграммы растяжения определяют механические свойства металла: предел упругости, предел пропорциональности, предел текучести, временное сопротивление разрыву.

Пределом пропорциональности называется напряжение, при котором тангенс угла, образованного касательной к кривой нагружения и осью ординат, увеличивается на 50%. До предела пропорциональности имеет силу закон Гука.

Зная

нагрузку Pпц и

начальную площадь поперечного сечения

образца F0, рассчитывают

предел пропорциональности sпц:

Под

пределом упругости принимают напряжение,

при котором остаточная деформация в

образце составляет 0,05% от начальной

рабочей длины. Рабочая длина – длина в

пределах неизменности поперечных

размеров.

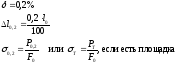

Предел текучести – напряжение, при котором остаточное удлинение достигает 0,2% от расчётной длины образца:

Ордината

точки B определяет

максимальную нагрузку, которую выдерживает

образец во время испытаний. Отношение

наибольшей нагрузки P,

отмеченной за время испытания, к

первоначальной площади поперечного

сечения образца F называется

временным сопротивлением или пределом

прочности. Этот предел соответствует

переходу от равномерной деформации к

сосредоточенной – момент образования

шейки.

Точка

k на диаграмме растяжения

соответствует моменту разрушения

образца. Ордината P

определяет нагрузку, которую испытывает

образец при разрыве:

-

Экспериментальная часть.

-

Исходные данные.

Дана диаграмма

растяжения стали при 77 К. Сталь 03Х20Н16

АГ.6 Размеры образцов:

-

Расчет характеристик.

Определение механических параметров образца при растяжении при 77 К.

-

Предел пропорциональности sпц

Pпц = 6000 Н

F0 = a0×b0 = 1,25×5 = 6,25 мм2

sпц = 6000/6,25 = 960 Н/мм2

100%

= 0

100%

= 0

=

=

= 6,25 мм2

= 6,25 мм2

S =

=

=

= 960 МПа

= 960 МПа

-

Предел упругости s0,05

l0,05=(0,0520)/100=0,01 мм

Т.к. масштаб диаграммы не позволяет отложить l0,05 , то принимаем s0,05=sпц=960 Н/мм2

= 0,05%

= 0,05%

=

=

= 6,24 мм2

= 6,24 мм2

S =

=

=

= 961,54 МПа

= 961,54 МПа

-

Предел текучести s0,2

Dl = 0,2 × 20 /100 = 0,04 мм

P0,2 = 6240 Н

s0,2 = 6240/6,25 = 998,4 Н/мм2

=

0,2%

=

0,2%

=

=

= 6,23 мм2

= 6,23 мм2

S =

=

=

= 1001,61 МПа

= 1001,61 МПа

-

Предел прочности sв

Pв = 8700 Н

sв = 8700/6,25 = 1392 Н/мм2

l

= 8,71мм

l

= 8,71мм

100%

=

100%

=

100% = 43,55%

100% = 43,55%

=

=

= 4,35 мм2

= 4,35 мм2

S =

=

=

= 2000МПа

= 2000МПа

-

Истинный предел прочности sк

Pк = 8500 Н

sк = 8500/6,25 = 1360 Н/мм2

l

= 10,0мм

l

= 10,0мм

100%

=

100%

=

100% = 50%

100% = 50%

=

=

= 4,17 мм2

= 4,17 мм2

S

=

=

=

= 2038,37МПа

= 2038,37МПа

Точки:

-

P = 7280 Н

= 7280/6,25 = 1164,8 Н/мм2

= 7280/6,25 = 1164,8 Н/мм2

l

= 1,3мм

l

= 1,3мм

100%

=

100%

=

100% = 6,5%

100% = 6,5%

=

=

= 5,87 мм2

= 5,87 мм2

S

=

=

=

= 1240,2МПа

= 1240,2МПа

-

P = 7760 Н

= 7760/6,25 = 1241,6 Н/мм2

= 7760/6,25 = 1241,6 Н/мм2

l

= 2,5мм

l

= 2,5мм

100%

=

100%

=

100% = 12,5%

100% = 12,5%

=

=

= 5,56 мм2

= 5,56 мм2

S

=

=

=

= 1395,68МПа

= 1395,68МПа

-

P = 8160 Н

= 8160/6,25 = 1305,6 Н/мм2

= 8160/6,25 = 1305,6 Н/мм2

l

= 4,02мм

l

= 4,02мм

100%

=

100%

=

100% = 20,1%

100% = 20,1%

=

=

= 5,2 мм2

= 5,2 мм2

S

=

=

=

= 1569,23МПа

= 1569,23МПа

-

P = 8400 Н

= 8400/6,25 = 1344 Н/мм2

= 8400/6,25 = 1344 Н/мм2

l

= 5,36мм

l

= 5,36мм

100%

=

100%

=

100% = 26,8%

100% = 26,8%

=

=

= 4,93 мм2

= 4,93 мм2

S

=

=

=

= 1703,85МПа

= 1703,85МПа

-

P = 8560 Н

= 8560/6,25 = 1369,6 Н/мм2

= 8560/6,25 = 1369,6 Н/мм2

l

= 6,7мм

l

= 6,7мм

100%

=

100%

=

100% = 33,5%

100% = 33,5%

=

=

= 4,68 мм2

= 4,68 мм2

S

=

=

=

= 1829,06МПа

= 1829,06МПа

-

Результаты расчета.

Таблица 1

|

|

Р, Н |

σ, МПа |

∆l, мм |

δ, % |

|

|

|

ПЦ |

6000 |

960 |

0 |

0 |

6,25 |

960 |

|

0.05 |

6000 |

960 |

0.01 |

0.05 |

6,24 |

961,54 |

|

0.2 |

6240 |

998,4 |

0.04 |

0.2 |

6,23 |

1001,61 |

|

1 |

7280 |

1164,8 |

1,3 |

6,5 |

5,87 |

1240,2 |

|

2 |

7760 |

1241,6 |

2,5 |

12,5 |

5,56 |

1395,68 |

|

3 |

8160 |

1305,6 |

4,02 |

20,1 |

5,2 |

1569,23 |

|

4 |

8400 |

1344 |

5,36 |

26,8 |

4,93 |

1703,85 |

|

5 |

8560 |

1369,6 |

6,7 |

33,5 |

4,68 |

1829,06 |

|

B |

8700 |

1392 |

8,71 |

43,6 |

4,35 |

2000 |

|

K |

8500 |

1360 |

10 |

50 |

4,17 |

2038,37 |

Таблица 2

Зависимости условных напряжений и относительных удлинений от температуры

|

T, K |

ПЦ , МПа |

ПЦ ,% |

0,2 , МПа |

0,2 ,% |

В , МПа |

В ,% |

К , МПа |

К ,% |

|

4 |

1177,6 |

0,05 |

1224 |

0,2 |

1472 |

19,5 |

1446,4 |

28,5 |

|

77 |

960 |

0,05 |

998,4 |

0,2 |

1392 |

52,2 |

1360 |

50 |

|

290 |

422,4 |

0,05 |

448 |

0,2 |

736 |

40,5 |

601,6 |

50,5 |

По данным из табл.1 строим графики зависимости условного и истинного напряжений от относительного удлинения.

Рис.1 Зависимости условных и истинных напряжений от температуры.

По данным из табл.2 строим графики зависимости условных напряжений и относительного удлинения от температуры.

Рис.2 Зависимость условных напряжений от температуры.

Рис.3. Зависимость относительного удлинения от температуры.

-

Вывод

С увеличением нагрузки истинные и условные напряжения растут, значения условных напряжений получились меньше истинных.

С увеличением температуры пределы пропорциональности, текучести, прочности и истинный предел прочности уменьшаются. Прочностные свойства материала падают, а пластичные возрастают.

-

Литература

-

Солнцев, Ю.П. Материаловедение: учебник для вузов. Изд. 2-е перераб. И доп. /Ю.П. Солнцев, Е.И. Пряхин, Ф. Войткун. СПб. ХИМИЗДАТ, 2002.-696с.

,мм²

,мм² ,МПа

,МПа