- •Глава 1 Характеристика сплава отливки

- •Глава 2 Анализ технологичности конструкции детали

- •Глава 3 Выбор плоскости разъема формы

- •Глава 4 Обоснование выбора способа изготовление

- •Глава 5 Выбор формовочных и стержневых смесей

- •Глава 6 Расчёт литниково - питающей системы

- •Глава 7 Расчет веса груза

- •Глава 8 Расчет продолжительности затвердевания

- •Глава 9 Проверка правильности расчета продолжительности заливки и затвердевания отливки с использованием программы lvm Flow

- •Приложение

Глава 6 Расчёт литниково - питающей системы

Литниковая система - это система каналов, предназначенная для заполнения литейной формы жидким металлом, в определённом режиме.

Требование к литниковой системе:

минимальная протяжённость литниковых каналов;

одностороннее направление потока жидкого металла внутри формы;

к особо тонкостенным деталям не один питатель, а два, три и т.д.

Так

как данная отливка изготавливается из

серого чугуна, то литниково-питающая

система будет сужающаяся, значит расчёт

будет сводиться к расчёту площади

сечения питателя.

Рисунок 6.1--Монтаж модели «верха».

Расчёт ведётся для одной отливки:

Масса отливки – 12,4 кг.

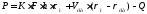

Сечение питателя находим по формуле ([6], п. 1.1):

где G – масса жидкого металла на отливку, кг;

–коэффициент

расхода, зависящий от внутреннего

сопротивления формы,

–коэффициент

расхода, зависящий от внутреннего

сопротивления формы,

=

0,42 ([6], табл. 1.3);

=

0,42 ([6], табл. 1.3);

–оптимальная

продолжительность заливки формы, с;

–оптимальная

продолжительность заливки формы, с;

Hр – расчетный металлостатический напор, см.

Масса жидкого металла на отливку:

где Go – черновой вес отливки, Go=12,4кг;

n – количество отливок в форме, n=4;

–коэффициент

использования металла,

–коэффициент

использования металла,

=0,8

([6], табл.1.1).

=0,8

([6], табл.1.1).

Оптимальная продолжительность заливки может быть определена следующим образом ([6], п.1.4): для отливок массой до 500 кг:

где S – эмпирический коэффициент, зависящий от толщины стенки отливки; S = 1,5, т.к. средняя толщина стенки отливки составляет 20 мм ([6], табл. 1.2);

G – масса жидкого металла на отливку, кг.

Следовательно,

τ= S∙√G =1,5∙√49,6=10,5 с,

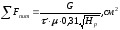

Расчетный

металлостатический напор зависит от

размера отливки и его определяют по

формуле:

где Но – полный напор, Но=30 см;

С – общая высота отливки, С=260 см;

Р – высота отливки в верхней полуформе, Р=130см.

Рисунок 6.2-- Схема к расчёту Hp.

Так как для одной отливки необходимо 2 питателя, то площадь одного питателя равна1.95

Площадь шлаковиловика Fшл и площадь стояка Fст находится по соотношению: Fп : Fшл : Fст= 1,0 : 1,05 : 1,1.

Fшл=4,1см²;

Fст=4,3

см².

Сечения питателя б-б и шлакоуловителя г-г представлены на рисунке 6.3.

Диаметр верхнего сечения стояка (см. рис. 6.3, а-а):

Расчет чаши произведем по формуле:

где Dв– верхний диаметр чаши, см;

Hв – высота чаши, см.

Рисунок 6.3 -- Сечения элементов литниковой системы.

Глава 7 Расчет веса груза

При заполнении

формы жидкий металл создает давление

на стенки формы, пропорциональное

плотности и высоте его столба. Это может

привести к тому, что под давлением

расплава верхняя опока приподнимиться,

в результате между верхней и нижней

полуформами образуется щель, через

которую расплав может вытечь.Сила

действия на верхнюю опоку определяется

из выражения:

,

,

где Q – масса верхней полуформы, кг;

Vст – объём стержня без знаков, Vст = 38,9дм3

ст – плотность стержневой смеси, ст = 1,4 кг/дм3

м – плотность жидкого металла, м = 7,2 кг/дм3

К – коэффициенты учитывающий гидравлический удар, К=1,3;

h – высота столба над верхним уровнем отливки, h = 2, 7 дм;

F – горизонтальная проекция отливки в плоскости разъёма, F=3,5дм2.

В результате расчета выясняется, что перед заливкой необходимо обязательно пригружать собранную форму весом не менее 12кг, но так как отливка изготавливается на автоматической линии АЛИФ и пригруз данных форм не предусмотрен конструкцией линии, применяем скрепление опок при помощи стальной струбцины, которая с запасом обеспечивает удержание полуформы верха во время заливки от гидравлического удара.