- •Министерство сельского хозяйства рф

- •Введение

- •Организация практики

- •2. Организация и содержание практики

- •2.1. Место и организация проведения практики

- •2.2. Содержание практики

- •2.3. Отчетность

- •2.4. Компетенции обучающихся, формируемые в результате прохождения технологической практики

- •2.5. Учебно-методическое обеспечение самостоятельной работы студентов на технологической практике

- •Министерство сельского хозяйства рф

- •Характеристика

- •Виды контрольных испытаний в баллах

- •Литература

- •«Издательство Государственный аграрный университет Северного Зауралья»

- •625000, Г. Тюмень, ул. Республики, 7

- •625000, Г. Тюмень, ул. Республики, 7

2.3. Отчетность

После окончания практики в установленный кафедрой срок студент представляет руководителю оформленный надлежащим образом отчет на проверку.

Отчет должен содержать краткую характеристику основных производственных подразделений, в которых практиковался студент, с указанием оборудования, инструмента, вида выполненных работ. В отчете может быть представлен технологический процесс изготовления какой-либо детали. К отчету прилагаются: направление на практику, рабочий дневник и производственная характеристика. Защита отчета перед комиссией организуется на кафедре или по месту прохождения практики (в последнем случае - до срока ее окончания).

Зачет по практике выставляется с учетом подготовленного отчета, характеристики, выданной на предприятии, и ответов студента на вопросы, связанных с её прохождением. Одновременно проводится собрания по потокам, на которых делаются доклады студентами по тематике, связанной с прохождением производственной практики и обменом мнениями по её совершенствованию.

Студенты, не выполнившие программу практики, получившие отрицательный отзыв о работе и не защитившие отчет, повторно направляется на практику в период студенческих каникул. На студентов, не прошедших практику без уважительной причины, оформляется приказ для отчисления из университета.

2.4. Компетенции обучающихся, формируемые в результате прохождения технологической практики

В результате прохождения технологической практики обучающийся должен приобрести практические навыки работы на предприятии, основанные на знании особенностей технологий, организации и ведения технологических процессов на производстве, овладеть навыками инженерно-технической работы и руководства производством, умения сбора, обобщения и анализа нормативной, технико-экономической и технологической документации. Практика выполняется в тесном учебном и социальном общении студентов между собой, с преподавателями и представителями производства, что обеспечивает формирование их общекультурных (ОК), профессиональных (ПК) и специализированных профессиональных компетенций (СПК).

2.5. Учебно-методическое обеспечение самостоятельной работы студентов на технологической практике

Индивидуальные задания для студентов заключаются в изучении технологии изготовления деталипо самостоятельному выбору на основе рекомендации руководителя практики от производства.

В структуру входит:

-описать структуру управления цеха;

-дать оценку типа производства детали;

-вычертить эскиз детали;

-указать назначение детали в узле и условия ее работы;

-привести технологические условия на изготовление детали;

-описать технологию получения заготовки, марку материала и физико-химические характеристики;

-составить маршрутную карту технологии механической обработки детали;

-составить операционную карту и карту технического контроля с указанием эскиза режущего инструмента, его геометрических параметров и материала режущей части;

-описать мероприятия по охране труда при выполнении операций;

-сделать выводы и дать свои предложения по улучшению качества обработки детали.

Производственным процессом называют совокупность действий людей и машин для превращения материалов и полуфабрикатов в готовую продукцию.

Технологическим процессом называют последовательное изменение формы, размеров, классы чистоты, внешнего вида поверхности и свойств материала или полуфабриката, от момента поступления в обработку, до получения готовой детали или изделия.

Технологический процесс определяет последовательность и метод обработки деталей, необходимое оборудование, приспособления иинструмент в зависимости от принятого метода обработки, режимов и времени обработки, средств и методов контроля качества детали.

Составные части технологического процесса. Каждая деталь имеет свой технологический процесс обработки, который состоит в свою очередь из ряда операций.

Операция – это законченная часть технологического процесса обработки детали, выполняемая на одном или нескольких рабочих местах одновременно и непрерывно до перехода к обработке следующей детали этой партии (например, в тисках или на станке). В зависимости от размеров партии деталей, их конструкции, уровня техники и организации производства операция может быть укрупненной или расчлененной, например, в индивидуальном производстве, операции как правило расчлененные, а в крупном производстве – укрупненные. Чем крупнее операции, тем выше должна быть квалификация рабочего.

Переход – часть операции, выполняемая без смены инструмента и без перестановки обрабатываемой детали.

Установкой называется, часть операции, выполняемая при одном закреплении детали.

Позицией называется каждое из различных положений обрабатываемой заготовки относительно режущего инструмента (сверление отверстий, нарезание резьбы и т.д.). Для целей технического нормирования трудовые процессы расчленяют на отдельные приемы, т.е. законченные частные действия рабочего, например, принести, доставить деталь к месту обработки, зажать деталь в тисы, обработать заусеницы, разметить, оторцевать, прошлифовать, отфрезеровать и т.д.

Исходные данные для проектирования технологического процесса.

Для разработки технологического процесса, необходимы следующие данные:

1. Чертеж детали и технические условия на ее изготовление.

2. Чертеж заготовки (штамповки, отливки).

3. Плановое задание по выпуску деталей (на год, месяц, смену и т.д.). Размер партии обрабатываемых деталей.

4. Сведения об оборудовании (цеха, участка), паспорта на оборудование, размещении и загрузке рабочих мест.

При проектировании технологического процесса используются справочные материалы: по нормалям, операционным припускам и допускам, каталоги на инструмент, оснастку, стандарты сортаментов материалов, нормативы по нормированию.

Для разработки правильного и рационального технологического процесса необходимо всесторонне ознакомиться с чертежами и требованиями к данной детали (материал, форма, размеры, точность обработки, шероховатость поверхности, термическая обработка, твердость и т.д.).

5. Сертификация продукции и метрологическое обеспечение производства.

6. Складское хозяйство (снабжение и сбыт продукции).

Технологический процесс оформляется в виде технологической карты. Технологическая карта — это документ, в котором содержится вся информация об изготовлении изделия, (операции, эскизы, инструменты, чертежи).

Процесс изготовления изделий включает в себя:

1. Продумать изделие.

2. Выполнить эскиз (в системе ЕСКД).

3. Определить размеры.

4. Составить технологическую карту.

5. Подобрать инструмент.

6. Выбрать заготовку.

7. Выполнить разметку.

8. Выполнить обработку детали, согласно технологической карты.

9. Контроль готового изделия.

Понятие о базах и их выбор. Слово «база» происходит от греческого слова базис – основание. В технологии машиностроения существуют следующие понятия:

- базы конструкторские;

- базы производственные;

- базы сборочные.

Конструкторскими базами называют линии и точки, от которых конструктор задает размеры или определенные соотношения поверхностей. В большинстве случаях в рабочих чертежах деталей за конструкторские базы принимают те линии, которые соответствуют поверхностям детали, определяющие ее положение относительно других деталей в собранном узле или механизме.

На рабочем чертеже размеры должны быть представлены так, чтобы их было удобно измерять на детали, изготовленной по этому чертежу.

Производственные базы делятся:

-установочные;

-измерительные.

Измерительной базой называют поверхность, от которой производят отсчет размеров при измерении или разметке.

Сборочной базой называют те поверхности, по которым деталь ориентируется по отношению к другим деталям. Выбор баз начинается в начале проектирования.

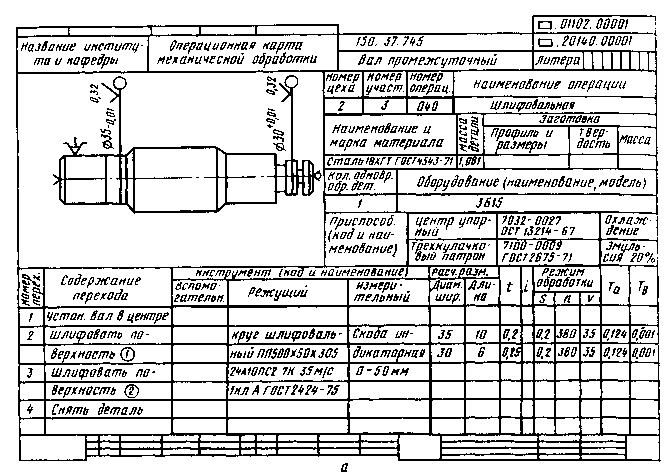

Примерыоперационных картприведены на рисунке 1.

В операционной карте обработки резаниемуказывают номер и наименование операции в соответствии с маршрутной картой, наименование и модель (код) оборудования и приспособления, материал, массу и твердость детали.

В соответствующих строках карты на каждый переход приводят арабскими цифрами его номер, содержание с техническими требованиями, измерительный и режущий инструмент (наименование и код), расчетные размеры, режимы обработки, рассчитанное основное, вспомогательное, подготовительно-заключительное и штучное время. Нормы времени рассчитывают на все операции восстановления.

Эскиз для выполнения операции механической или слесарной обработки может совмещаться с основным текстом операционной карты или выполняться на отдельном листе.

На операционном эскизе места, подвергаемые обработке, выполняют толщиной линий 2...3S и указывают только те размерно-точностные характеристики и другие технические требования, которые необходимы для выполнения данной операции.

Сведения о базировании детали в процессе ее обработки отражают на эскизе в виде условных обозначений по ГОСТ 3.1107-81.

При выборе оборудования для каждой технологической операции должны быть учтены размер партии, габариты детали, размеры и расположение обрабатываемых поверхностей.

Выбор режущих инструментов по конструкции, размерам и материалу режущей части определяется типом станка, видом обработки, свойствами обрабатываемого материала, формой, размерами, заданным квалитетом и шероховатостью обрабатываемой поверхности, размерами места в станке, предназначенного для крепления хвостовой части инструмента, и масштабом производства.

Измерительный инструмент для контроля размеров детали выбирают из такого расчета, чтобы его предельная погрешность Δlim была меньше допускаемой погрешности при измерениях δ.

Ориентировочно можно принять:

δ= (0,2...0,25) Т,

гдеТ - допуск на обработку.

В крупносерийном ремонтном предприятии следует применять контрольные калибры.

Рисунок 1. Образцы заполнения операционных карт механической обработки (а), электродуговой сварки (б), вибродуговой наплавки (в), технического контроля (г).

Операционная карта технического контроля в отдельных случаях содержит карту эскизов, поясняющую сложные приемы контроля качества восстановления отдельных участков или всего изделия.

Карту, как правило, составляют для операции технического контроля, которая является последней операцией технологического процесса восстановления детали, а в отдельных случаях - для промежуточного контроля после выполнения нескольких операций.

В карте приводят (см. рис. 1) наименование и номер по каталогу контролируемого объекта, номер операции в соответствии с маршрутной картой, наименование основного оборудования с указанием инвентарного номера.

В соответствующих строках проставляют арабскими цифрами номер перехода и отражают содержание перехода, последовательность его выпол- нения, допустимые отклонения контролируемого параметра, измерительные инструмент (код и наименование), число контролируемых изделий в процента.

Карта технологического процессадуговой наплавки (износостойкого покрытия) содержит следующие данные: вид механизированной наплавки, наименование и номер детали по каталогу, перечень станочного и сварочного оборудования (наименование и марку), приспособлений и инструмента.

В соответствующих строках приводят номер операции по маршрутной кар те, номер и содержание перехода, полярность (П - прямая, О - обратная), сварочный ток и напряжение на дуге, амплитуду и частоту колебания вибратора расчетные размеры, режимы работы (частота вращения, подача суппорта и электродной проволоки), вылет и смещение электрода, марку, номер стандарта или ТУ на электродную проволоку, флюс, защитный газ, охлаждающую жидкость. расход электродов, флюса и защитного газа при наплавке и рассчитанное время Тп.з и Тшт.

Карта технологического процессаэлектродуговой сварки оформляют при проектировании операции электродуговой, аргонодуговой сварки и сварки деталей в сред углекислого газа.

В карте указывают номер и наименование операции по маршрутной карг номер позиции и наименование свариваемой детали (узла) по конструкторском документу или эскизу, марку и толщину материала детали, массу и число деталей

В соответствующих строках приводят номер и содержание операции, код и наименование приспособления и вспомогательного инструмента, размер шва (катет шва), условное обозначение положения сварки (Н - нижнее, В - вертикальное, П - потолочное), обозначение полярности (см. КТП наплавки), сварочный ток и напряжение на дуге, скорость сварки и подачи проволоки, наименование и код электрода или проволоки, диаметр и расход присадочного материала или электрода, код, состав и расход флюса или газа для основной и дополнительной защиты, рассчитанное время Тп.з и Тшт.

Карта типового технологического процесса (КТТП) может разрабатываться на такие процессы, как литье, ковка, штамповка, термообработка, нанесение стеклоэмалевых и полимерных покрытий, изготовление деталей из пластмассы, дуговая, электрошлаковая и контактная сварка, нанесение химических, электрохимических покрытий и химическая обработка деталей.

Это основной документ при проектировании типового технологического процесса, который характеризуется единством содержания и последовательности большинства технологических операций, и переходов для группы деталей с общими конструктивными и технологическими признаками.

ПРИЛОЖЕНИЕ 1