- •Астраханский государственный технический университет

- •1. Технико-организационная характеристика предприятия

- •1.1. История развития предприятия

- •1.2. Территория

- •1.3. Производственная программа

- •1.4. Производственная структура (структура управления, функциональная роль отделов подразделений и должностных лиц)

- •Главный конструктор

- •Главный директор

- •Главный бухгалтер

- •Начальник отдела кадров

- •Главный технолог

- •1.5 Технический отдел

- •Подготовка к производству.

- •2. Производственно-организационная характеристика цехов

- •2.1. Производственная программа цеха

- •2.2.Номенклатура работ, выполняемых в цехе

- •2.3. Организационная структура цеха.

- •2.4. Функциональные обязанности должностных лиц Начальник цеха

- •Мастер производственного участка

- •Технологические возможности оборудования

- •Индивидуальное задание Технологический процесс изготовления клапана молота ковочного пневматического серии ма4132

- •Техническое описание молота ковочного пневматического ма4132 Назначение и область применения

- •3.1. Описание детали (назначение, условия работы, конструктивно-технологическая характеристика).

- •3.2. Материал детали и его свойства (механические, технологические и химический состав). Сталь 40хн гост 4543-71

- •Порог хладноломкости

- •Анализ технологичности детали.

- •Описание типа производства.

- •Описание заготовки и способа её получения.

- •Расчет промежуточных припусков (размеров и допусков на двух поверхностях).

- •3.7. Описание приспособлений для механической обработки заготовки. Приспособление для притирки клапанов

- •Приспособление п335-00-г (для фрезеровки паза 5х3)

- •3.8. Маршрутный технологический процесс механической обработки клапана м4132-41-402

- •3.9. Операционный технологический процесс механической обработки клапана м4132-41-402

- •3.10. Операционная карта технического контроля

- •3.11. Технологический процесс термической обработки

- •3.12. Ведомость оснастки на механическую обработку

- •3.13. Ведомость оснастки на термическую обработку

- •Заключение

3.2. Материал детали и его свойства (механические, технологические и химический состав). Сталь 40хн гост 4543-71

Химический составстали или сплава собственного производства определяется по плавочной (ковшевой) пробе, отбираемой при разливке стали в соответствии с ГОСТ 7565-81, а химический состав и марка стали проката — по сертификату металлургического завода. Химический анализ выполняют в соответствии с ГОСТ 12344-78 — ГОСТ 12365-84.

Химический состав, % (ГОСТ 4543-71)

|

C |

Si |

Mn |

Cr |

Ni |

P |

S |

Cu |

|

не более | |||||||

|

0.36-0.44 |

0.17-0.37 |

0.5-0.8 |

0.45-0.75 |

1.00-1.40 |

0.035 |

0.035 |

0.30 |

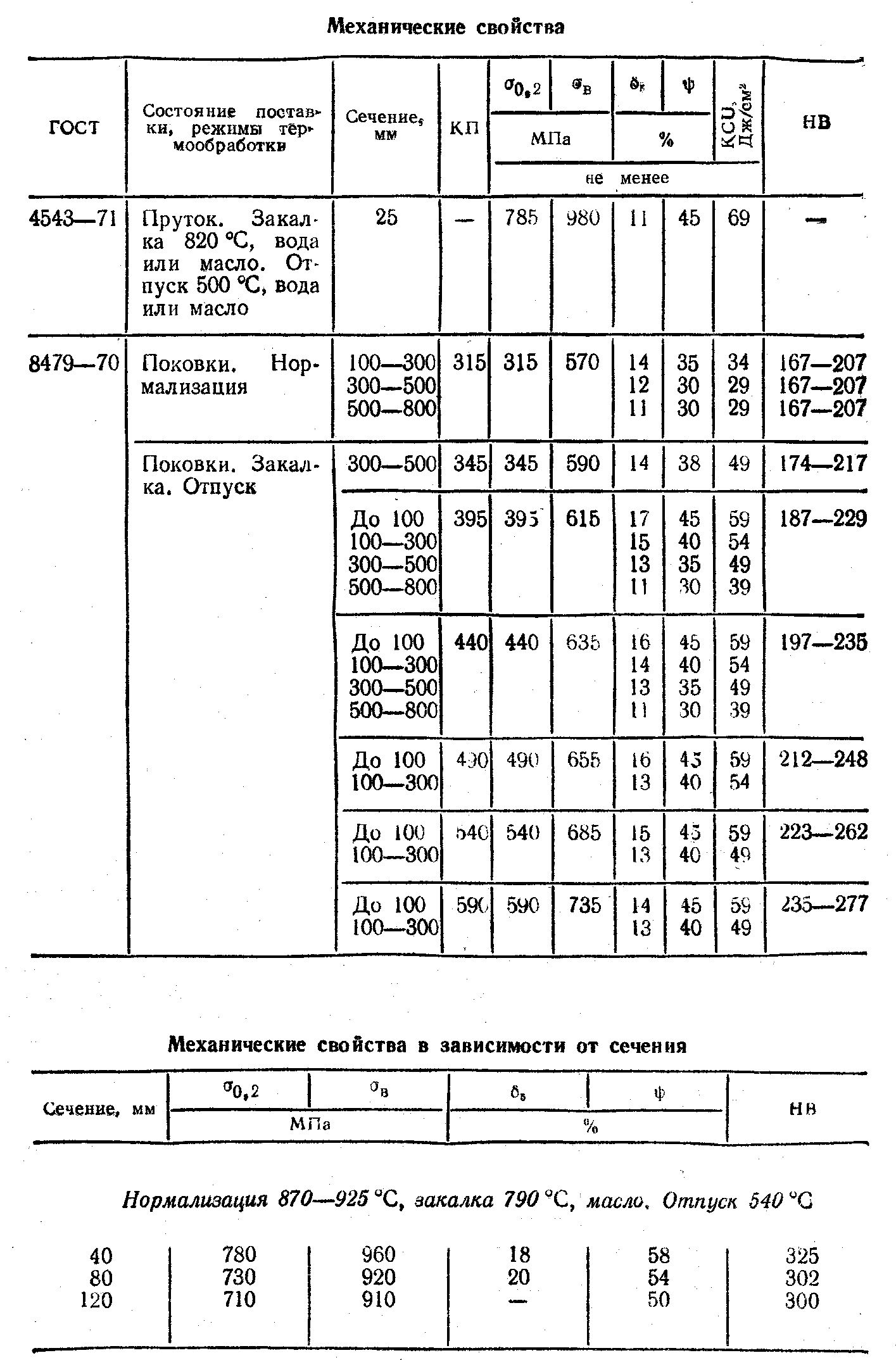

Стандартные справочные данные по механическим свойствам при 20°С проката, поковок и отливок, являются минимальными и должны гарантироваться при выполнении установленной технологии. За сечение поковки или отливки принимают ее расчетную толщину (диаметр) под термообработку.

Характеристики механических свойств поковок получены при испытании продольных образцов. При испытании тангенциальных, поперечных и радиальных образцов допускается снижение норм механических свойств в соответствии с ГОСТ 8479—70.

Уровень механических свойств поковок из конструкционных марок сталей (приложение № 1 ГОСТ 8479-70) приведен в соответствии с требованиями ГОСТ 8479—70 для соответствующей категории прочности. Механические свойства поковок из марок сталей, не вошедших в приложение № 1 ГОСТ 8479-70, даны на основании обобщения опыта заводов в соответствии с отраслевыми техническими условиями.

Объем, нормы и порядок контроля механических свойств и приемки поковок устанавливаются в соответствии с ГОСТ 8479-70.

Показатели механических свойств отливок относятся к образцам, вырезанным из отдельно отливаемых пробных брусков или приливных проб после их соответствующей термообработки, и характеризуют свойства термообработанных по тому же режиму отливок со стенками толщиной до 100 мм. Нормы механических свойств отливки со стенками толщиной более 100 мм в необходимых случаях должны устанавливаться техническими условиями. Объем, нормы и порядок контроля и приемки отливок устанавливаются в соответствии с требованиями ГОСТ 977-75 и ГОСТ 2176-77.

Приведенные режимы термической обработки, ковки и других технологических процессов являются рекомендуемыми и могут корректироваться заводскими технологами в зависимости от химического состава плавки, требований, предъявляемых к обрабатываемым поковкам или отливкам, производственного оборудования и др.

Испытания на растяжение проводят в соответствии с ГОСТ 1497—84, на ударный изгиб — по ГОСТ 9454-78, усталостные испытания — по ГОСТ 25.502-79. Значения пределов выносливости даны с указанием базы испытания (числа циклов), а также в зависимости от предела текучести, временного сопротивления разрыву и твердости.

Механические свойства в зависимости от температуры испытания приведены по результатам испытаний на ударный изгиб при отрицательных температурах (ГОСТ 9454-78) и на растяжение при повышенных температурах (ГОСТ 9651-84).

Результаты испытаний на длительную прочность и ползучесть указаны по ГОСТ 3248-60 и ГОСТ 10145-62.

У лучшаемыми

конструкционными сталями называют,

стали, используемые после закалки и

высокого отпуска (улучшения). Стали

содержат (0.3-0.5)% С, и их подвергают закалке

при (820-880)°С (в зависимости от состава)

в масле (крупные детали охлаждают в

воде) и высокому отпуску при (550-680)°С.

После такой обработки структура стали

– сорбит. Стали должны иметь высокий

предел текучести, малую чувствительность

к концентраторам напряжений, а в изделиях,

работающих при многократно прилагаемых

нагрузках - высокий предел выносливости

и достаточный запас вязкости. Кроме

того, улучшаемые стали должны

обладать хорошей прокаливаемостью и

малой чувствительностью к отпускной

хрупкости.

лучшаемыми

конструкционными сталями называют,

стали, используемые после закалки и

высокого отпуска (улучшения). Стали

содержат (0.3-0.5)% С, и их подвергают закалке

при (820-880)°С (в зависимости от состава)

в масле (крупные детали охлаждают в

воде) и высокому отпуску при (550-680)°С.

После такой обработки структура стали

– сорбит. Стали должны иметь высокий

предел текучести, малую чувствительность

к концентраторам напряжений, а в изделиях,

работающих при многократно прилагаемых

нагрузках - высокий предел выносливости

и достаточный запас вязкости. Кроме

того, улучшаемые стали должны

обладать хорошей прокаливаемостью и

малой чувствительностью к отпускной

хрупкости.