- •Глава 11 автоматизация энергетических блоков

- •11.1. Характеристики объектов и способы регулирования

- •11.2. Режимы работы энергоблоков и системы

- •11.3. Регулирование активной мощности группы энергоблоков

- •11.4. Способы и средства автоматического регулирования напряжения и реактивной мощности электрических генераторов

- •1,2 — Звенья, изображающие блок и арв; 3 — собственно возбудитель;

- •11.5. Автоматизация пусковых режимов

- •9 18 T - 102,c

- •11.6. Общеблочные автоматические защиты

9 18 T - 102,c

Рис. 11.14. Программа повышения частоты вращения ротора турбины п

.

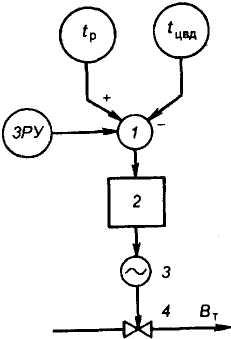

Нагружение турбогенератора. После включения генератора в сеть его нагружение выполняют включением автоматической системы нагружения, воздействующей на клапан подвода газового топлива к котлу, (рис. 11.15).

При подъеме параметров пара перед турбиной разность температур пара в регулирующей ступени ЦВД tР и металла в глубинной точке фланца tЦВД не должна превышать 100оС. Это условие достигают при использовании разности этих температур в качестве входного сигнала автоматической системы нагружения турбогенератора. Одновременно на этом этапе работает АСР соотношения топливо — воздух (см. рис. 8.11, а). Включение и отключение всех АПС и устройств формирования программ повышения параметров осуществляет оператор воздействием на ключ "этапы пуска" и тумблеры включения и отключения программ. Пусковые программы формируют соответствующими УВК или УЛУ в виде унифицированных сигналов управления, подаваемых на вход автоматических регуляторов локальных пусковых систем.

На прямоточных котлах также автоматизируются основные пусковые операции и процессы, в том числе питание водой, поддержание режима работы пусковых сепараторов, регулирование температурного режима по

тракту до растопочных сепараторов и температуры перегретого пара. При этом большое значение с точки зрения динамики АСР имеет расположение впрыска на паропроводе перегретого пара. Оптимальным следует считать размещение пусковых впрысков приблизительно в середине паропровода на расстоянии 50—60 м от стопорного клапана и точки измерения tПП.

Длина оставшегося до точки измерения участка, с одной стороны, обеспечивает окончание процесса испарения влаги, с другой — позволяет существенно улучшить динамику АСР по отклонениям tПП от установленного значения по сравнению с традиционным расположением впрыска непосредственно на выходе котла.

Рис.

11.15. Автоматическая система

нагружения турбогенератора

(обозначения те

же, что на рис. 11.13)

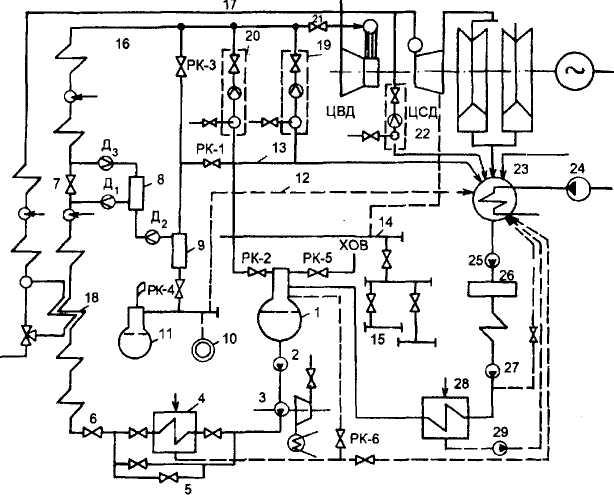

Автоматизация пуска энергоблока с прямоточным котлом. Например, рассмотрим подсистему автоматизированного управления пуском блока мощностью 500 МВт (котел П-57-2, 1650 т/ч, с давлением первичного и вторичного пара: 25,5 и 4 МПа температурой — 545 °С, с турбиной

К-500-240-2, одновальной, состоящей из трех частей, генератором ТГВ-500 с газоводяным охлаждением). Тепловая (пусковая) схема показана на рис. 11.16. Отличительные особенности схемы:

однобайпасная, с встроенным сепаратором в пароводяной тракт котла, служит типовой для блоков СКД;

имеет один обвод высокого давления из паропровода 16 в конденсатор 23 через пускосбросное быстродействующее устройство (ПСБУ) 19, что обеспечивает длительное (до 15—20 мин) удержание холостого хода блока после сброса нагрузки.

Пускосбросные быстродействующие устройства собственных нужд (ПСБУСН) обеспечивают резервирование подачи пара на собственные нужды (питательные турбонасосы — ПТН 3, турбоприводы воздуходувок котла и на деаэратор 1). Суммарная пропускная способность сбросных устройств 19 и 20 соответствует паропроизводительности котла, устанавливаемой после сброса нагрузки турбины до холостого хода. Встроенный пусковой узел котла включает сепаратор 8, дроссельные клапаны Д1, Д2, ДЗ, встроенную задвижку (ВЗ) 7, трубопроводы для подвода и отвода пароводяной среды. Встроенный узел обеспечивает пуск котла без заполнения пароперегревателя водой на скользящих параметрах по давлению и температуре пара.

Сброс пара из встроенного узла идет через растопочный расширитель 9 с верхним осевым подводом. При этом расход пара изменяется в пределах 100—15% растопочного. Давление в расширителе поддерживают регулирующим клапаном РК-1, установленном на трубопроводе выпара 13. Пар из расширителя используют для подогрева питательной воды в деаэраторе 1 и прогрева трубопроводов промежуточного (вторичного) перегревателя 18 через регулирующий клапан РК-3. Воду из расширителя 9 отводят в конденсатор турбины 23 через клапан РК-4, управляемый регулятором уровня расширителя .

Рис. 11.16. Технологическая схема пуска энергоблока с прямоточным паровым

котлом

1 — деаэратор; 2 — питательный насос первого подъема; 3 — питательный турбонасос; 4 — ПВД; 5 — линия обвода; 6 — регулирующий питательный клапан;

7 — встроенная задвижка; 8 — пусковой сепаратор; 9 — расширитель;

10 — циркуляционный водовод; 11 — бак грязного конденсата; 12 — сбросной турбопровод; 13 — трубопровод выпара; 14 — коллектор собственных нужд;

15 — общестанционная магистраль; 16 — паропровод острого'(псрвичного) пара;

17 — трубопровод вторичного пара; 18 — вторичный пароперегреватель;

19, 20, 22 — сбросные устройства; 21 — главные паровые задвижки;

23 — конденсатор; 24 — подвод охлаждающей воды; 25, 27 — конденсатные насосы первого и второго подъемов; 26 — конденсатоочистка; 28 — ПНД;

29 — конденсатныйнасос на линии сброса

Предусмотрен сброс излишка воды из замкнутого пароводяного цикла блока в циркуляционный водовод 10 или бак грязного конденсата 11.

Отбор воды на пароохладители (впрыски), расположенные за ВЗ 7, осуществлен по схеме постоянного расхода. На подводе воды к впрыскам установлены обратный клапан и задвижка, на байпасе задвижки предусмотрен набор дроссельных шайб, рассчитанный на удвоенный суммарный расход воды с перепадом давления на задвижку 12 МПа (на рис. 11.16 не обозначены). Коллектор собственных нужд 14 снабжает паром деаэратор 1 и пусковые эжекторы турбины до получения собственного пара из отборов. Подвод пара в коллектор 14 осуществлен от следующих источников: внешнего, расширителя 9, третьего отбора турбины, трубопроводов холодного пара промежуточного перегревателя 17, пускосбросного устройства 20. Внешним источником служит общестанционная магистраль 15, получающая пар из трубопроводов холодного промперегрева всех других энергоблоков ТЭС.

Главные паровые задвижки 21 турбины имеют байпасы диаметром 40 мм с регулирующими клапанами для плавного изменения пропуска пара при прогреве стопорного клапана и соединительных труб ЦВД (на схеме не показаны).

Пуск энергоблока из любого состояния проводят по унифицированной технологии на сепараторном режиме при условии полной готовности измерительной и регулирующей аппаратуры и механизмов собственных нужд.

Основные особенности сепараторного режима пуска:

заполнение водой тракта котла проводят только до ВЗ (пусковой расход питательной воды (30%) обеспечивает охлаждение испарительных поверхностей нагрева) ;

разворот турбины после ее толчка проводят регулирующими клапанами при

низких параметрах пара;

регулирование температуры пара за котлом ведут пусковыми впрысками; использование расширителя 9 в качестве источника пара при пуске и для вывода

загрязнений из котла.

В зависимости от теплового состояния элементов блока (котла, турбины, паропроводов и др.) выделяют следующие режимы:

из холодного состояния при полностью остывшем котле и паропроводах при температуре металла паровпускных частей ЦВД и ЦСД турбины соответственно не более 150 и 100 °С;

из неостывшего состояния при отсутствии избыточного давления в тракте котла до ВЗ при температуре металла паровпускных частей ЦВД и ЦСД соответственно в пределах: 150—420 °С; 100—440 °С;

из горячего состояния при сохранившемся избыточном давлении пара в тракте котла до ВЗ при температуре металла паровыпускных частей ЦВД и ЦСД соответственно: более 420 и 440 °С.

Во всех режимах при прогреве паропроводов первичного пара и вторичного перегрева, а также при подъеме частоты вращения ротора и нагружении турбины температура пара должна быть выше температуры насыщения не менее, чем на 50 °С при данном давлении, разность температур пара в одноименных трубах не должна превышать 15 °С, тепловые расширения цилиндров турбин, измеряемые по зазорам между штифтами подшипников и лапах цилиндров должны быть симметричными.

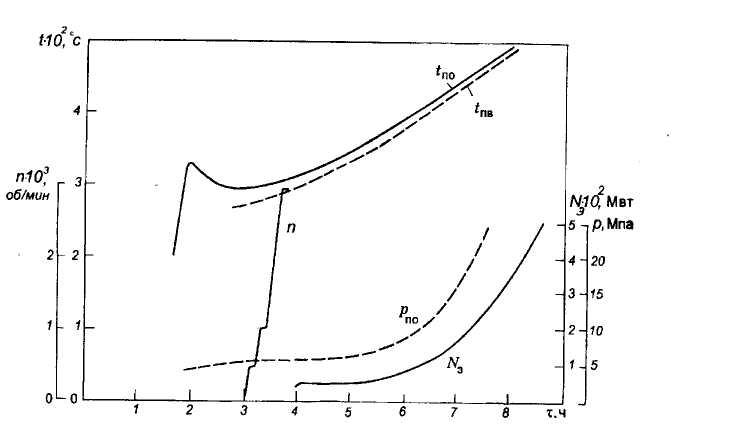

Графики-задания по изменению технологических параметров пара при пуске энергоблока из холодного состояния, которые служат базовыми для пусков из любого состояния изображены на рис. 11.17. При этом наибольший объем операций по управлению выполняют при пуске блока из холодного состояния.

Рассмотрим последовательность и содержание этапов пуска из холодного состояния (рис. 11.18).

Первые одиннадцать операций выполняют на оборудовании пароводяного тракта. Начиная с операции 12 (включение растопочных форсунок), действия по пуску блока начинают охватывать параллельные операции, выполняемые по газовоздушному тракту: включение дымососов, вентиляторов и соответствующих АСР, воздействующие на их подачу и далее включение АСР, воздействующей на подачу пара в калориферы по сигналу температуры горячего воздуха на выходе; по топливному тракту: операции сопутствующие или предшествующие включению форсунок (подготовка и включение топливной магистрали,

мазутных форсунок или пылепитателей по мере набора нагрузки); эти операции составляют на алгоритме самостоятельные ветви и на укрупненной схеме рис. 11.18 не показаны.

Рис. 11.17. Графики изменения заданных значений параметров пуска для энергоблока

![]() — температура первичного и вторичного

перегрева пара перед турбиной;

— температура первичного и вторичного

перегрева пара перед турбиной;

рпо — давление первичного пара перед турбиной; п — частота вращения ротора

турбины; NЭ — электрическая нагрузка энергоблока

.

Далее начинают серию операций по подготовке водопарового тракта котла (операции 13—15) и, наконец толчок турбины, включение генератора в сеть с последующим подъемом параметров пара и переходом на прямоточную (штатную) схему парового котла, включение горелок основного топлива и нагружение блока до расчетной нагрузки.

Темп

прогрева пароводяного тракта задается

по допустимой скорости прогрева выходных

камер пароперегревателя (см. рис. 11.17):

при достижении температуры первичного

пара за котлом 340—350

°С

и давления 2 МПа включают в работу

систему регулирования пусковых

впрысков. Регулирование температуры

перегрева вторичного пара осуществляют

воздействием на соответствующие клапаны

промежуточного

перегревателя (см. рис. 8.27). При этом

скорости прогрева паропроводов первичного

и вторичного перегрева пара не должны

превышать допустимые по заданию

значения (см. рис. 11.17).

Разворот

турбины завершается

достижением

режима холостого хода (см. рис. 11.17, график

![]() ).

При этом вакуум в турбине устанавливают

равным номинальному значению, а

температуру пара перед ЦВД и ЦСД

соотвественно в пределах 320 и 250оС.

).

При этом вакуум в турбине устанавливают

равным номинальному значению, а

температуру пара перед ЦВД и ЦСД

соотвественно в пределах 320 и 250оС.

Рис. 11.18. Алгоритм пуска энергоблока из холодного состояния

На завершающих этапах пуска 19 и 20 энергоблок переводится на номинальные параметры пара с помощью постепенного прикрытия регулирующих клапанов турбины, которое обеспечивается пусковым регулятором давления пара (на укрупненном алгоритме не показана). Процесс нагружения до полной (заданной) нагрузки идет со скоростью 4,5—5,0 МВт/мин повышением паропроизводительности котла (рис. 11.17). Подъем температуры — в соответствии с графиками-заданиями, показанными на рис. 11.17. Во время пуска и нагружения блока выполняют все необходимые вспомогательные операции в соответствии с инструкциями заводов изготовителей энергооборудования (включение сливных насосов ПНД, перевод стоков конденсата ПВД в деаэратор, увеличение подачи циркуляционных насосов и др.), которые на укрупненной схеме алгоритма пуска не показаны.

При нагрузке блока равной 65—75 % от номинальной включаются все штатные регуляторы котла и турбины. Завершением пуска считается набор нагрузки до 100 % при номинальных параметрах пара. При пусках из неостывшего и горячего состояний отсутствуют подготовительные операции (с третьей по десятую включительно, см. рис. 11.18). Последовательность и содержание оставшихся операций соответствует унифицированной технологии пуска из холодного состояния.

В заключение заметим, что в настоящее время существуют два направления в автоматизации пусковых операций.

Первое — с применением локальных автоматических систем непрерывного регулирования отдельных технологических параметров и децентрализованных систем логического управления дискретных операций.

Второе — с возложением большинства функций регулирования и управления на УВК, осуществляющим централизованное цифровое регулирование и дискретно-логическое управление.

Преимущество первого — возможность поэтапного и раздельного внедрения АСУ пусковых операций. Недостаток — необходимость применения разнообразных технических средств на нижнем уровне и активное участие сравнительно большого числа эксплуатационного персонала в выполнении пусковых дискретных операций. Преимущество второго — устранение недостатков первого направления и возможность использования гибких пусковых алгоритмов в зависимости от теплового состояния блока, что в конечном итоге позволяет пустить блок, обходясь только штатным персоналом, включая программиста УВК или с помощью 2—3 специалистов, выполняющих функции надзора. Недостаток — жесткие требования к надежности УСО и всего комплекса ТСА и как следствие необходимость в дублировании ручным управлением.

Опыт эксплуатации показывает, что актуальность автоматизации пуска блоков возрастает, а по уровню автоматизации пусковых операций можно судить о полноте автоматизации энергооборудования в целом.