Глава 3

МАТЕМАТИЧЕСКИЕ МОДЕЛИ И МЕТОДЫ, ИСПОЛЬЗУЕМЫЕ В ЗАДАЧАХ УПРАВЛЕНИЯ ТЭС

Особенности технологического процесса

преобразования энергии на ТЭС

Экономические показатели и надежность энергетических систем зависят в основном от эффективности первичных преобразователей энергии на ТЭС (паровых котлов и турбогенераторов).

Сущность технологического процесса на ТЭС состоит в поэтапном преобразовании различных видов энергии. Исходными продуктами этого процесса служат топливо, вода и воздух, конечным — электроэнергия. И тот и другой оценивают количеством (расходом, нагрузкой) и качеством (теплотой сгорания и тонкостью помола твердого топлива, концентрацией растворимых в воде примесей, напряжением и частотой электрического тока на выходе генератора и др.).

Специфическая особенность технологического процесса ТЭС состоит в невозможности складирования конечного продукта — электроэнергии. Ввиду этого, а также из-за высоких требований к качеству электроэнергии необходимо непрерывно поддерживать строгое соответствие между электрической нагрузкой и паропроизводительностью котла. Косвенным показателем баланса между ними служит давление перегретого пара, которое обычно стабилизируют вблизи установленного значения с помощью автоматических устройств. Технологический процесс на ТЭС в целом управляем. Он может выйти из под контроля лишь при чрезвычайных обстоятельствах — в связи с отказами основного технологического оборудования или наиболее важных элементов систем автоматизации.

Управление количеством исходных продуктов (расходом топлива, питательной воды и воздуха) осуществляют дистанционно или автоматически посредством регулирующих органов. Основные виды регулирующих органов, применяемых на ТЭС, даны в Приложении.

Управление количеством конечного продукта (электрической энергией) осуществляют в основном изменением расхода пара через проточную часть турбины с помощью автоматического или дистанционного воздействия на регулирующие клапаны.

Качество конечного продукта (частота и напряжение переменного электрического тока) непрерывно контролируют. На него можно влиять с помощью специальных устройств (см. параграф 11.4). Невозможно изменять лишь качественные характеристики исходного продукта — топлива (за исключением тонкости помола твердого топлива, на которую можно воздействовать в процессе пылеприготовления).

Технологический (тепловой) процесс на ТЭС достаточно точно отражает принципиальная схема ее тепловой части (тепловая схема). Последняя определяет связи между основным и вспомогательным технологическим оборудованием в пределах замкнутого пароводяного контура ТЭС по пару, воде и конденсату. Вид тепловой схемы зависит от конструктивных особенностей теплового оборудования и требований, предъявляемых к его работе с точки зрения возможных эксплуатационных режимов (пуск и холостой ход, работа при расчетных и пониженных нагрузках и др.).

Кроме того, тепловую схему разрабатывают с учетом требований экономичности (наличие или отсутствие промежуточного перегрева пара, степень регенерации теплоты турбины и др.), надежности (наличие или отсутствие резервных вспомогательных установок, линий связи и др.) и управления (простота операций по переходу с одного режима работы на другой, возможность изменения направлений и расходов потоков пара, воды, конденсата и др.).

Современные ТЭС делят на два типа:

с поперечными связями между основными агрегатами по пару (общий паропровод для котлов и турбин) и воде (общие питательные магистрали для котлов, охлаждающей воды и конденсата для турбин);

с блочной компоновкой основного оборудования и с независимым технологическим процессом в пределах каждого энергоблока [6,8].

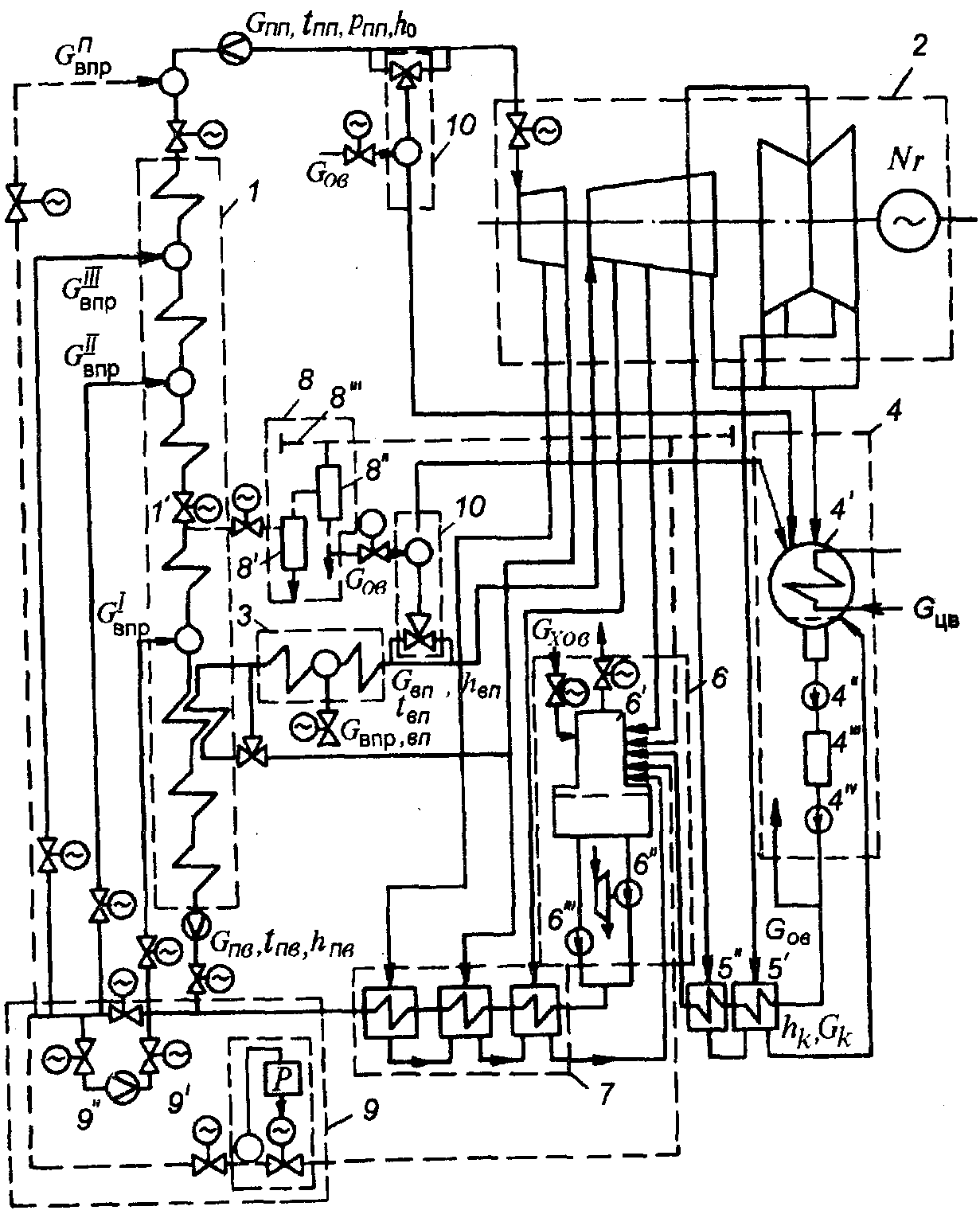

Например.на рис. 3.1 приведена упрощенная тепловая схема в части пароводяного контура обобщенного энергоблока, состоящего из прямоточного котла и конденсационной турбины. Схему в целом можно условно разделить на ряд участков, характеризуемых общностью функций и взаимодействием теплового оборудования.

Перегретый пар с выхода последней ступени перегревательного участка пароводяного тракта котла 1 по трубопроводам первичного пара подводят к турбине 2. Пар, отработавший в цилиндре высокого давления (ЦВД), направляют в промежуточный пароперегреватель 3 с целью увеличения теплоперепада на цилиндрах среднего и низкого давления (ЦСД и ЦНД) и экономичности цикла.

Кроме того, повторный перегрев пара позволяет получить в последних ступенях турбины допустимую влажность пара. Пар после вторичного перегрева вновь поступает на вход проточной части турбины, состоящий из ЦСД и ЦНД. В конце проточной части турбины поток пара раздваивается из-за ограничений пропускной способности ее последних ступеней. Отработавший пар турбины поступает на вход следующего участка — подготовки конденсата, состоящего из конденсатора 4' и конденсатных насосов первого и второго подъемов 4" и 4"", между которыми устанавливают фильтры 4'" очистки конденсата от растворимых примесей, попадающих в него через неплотности трубной системы конденсатора.

В следующем по ходу воды участке регенеративного подогрева, состоящего из подогревателя низкого 5' и среднего 5" давлений (ПНД и ПСД), осуществляют предварительный нагрев конденсата паром нерегулируемых отборов турбины. Далее конденсат поступает на вход ПДУ 6. В деаэраторе 6' происходит дальнейший подогрев конденсата до температуры кипения, а также удаление растворенного в воде кислорода. В нем же осуществляют восполнение материальных потерь, неизбежных для крупных установок, добавлением химически очищенной воды.

Подъем давления питательной воды до расчетного закритического значения осуществляют в два этапа: вначале бустерными (до 6 МПа) и затем питательными насосами (рабочим 6" или пусковым 6'") до требуемого значения (33 МПа).

Рис. 3.1. Принципиальная тепловая схема блочной ТЭС

1 — пароводяной тракт котла; 2 — проточная часть турбины; 3 — промежуточный пароперегреватель (участок вторичного перегрева пара); 4 — участок подготовки конденсата; 5 — участок регенеративного подогрева конденсата; б — участок подготовки питательной воды (питательно-деаэраторная установка); 7 — участок регенеративного подогрева питательной воды; 8 — пусковой контур; 9 — контур пусковых впрысков; 10 — контуры обвода (байпасирования) турбины

С выхода ПДУ вода поступает для дальнейшего нагрева в ПВД, находящемся на конечном участке регенерации 7, после которого она идет непосредственно на вход экономайзерного участка пароводяного тракта котла. Кругооборот рабочего вещества ТЭС на этом завершается и повторяется непрерывно, вплоть до очередного останова энергетического оборудования.

На время пуска энергоблока, первоначальная стадия которого происходит при закрытой встроенной задвижке 1', собирается специальная пусковая схема, образуемая пусковыми контурами 8 и 9. Во время растопки и подъема давления котел работает на пусковой сепаратор 8', расширитель 8'' и коллектор собственных нужд 8'", откуда пар может направляться в различные установки для их прогрева и работы в пусковом режиме. При давлении пара в котле ниже закритического пусковые впрыски (G’’впр, G’’’впр, Gпвпр)) снабжают водой пониженного давления. С этой целью собирают пусковой контур 9, состоящий из специального трубопровода, на котором установлены батарея дроссельных диафрагм 9" и пусковой регулятор давления 9', действующий по принципу "до себя". Пусковые контуры отключают после подъема давления в котле до расчетного закритического давления и открытия встроенной задвижки 1'.

На случай глубоких сбросов электрической нагрузки в тепловой схеме предусматривают быстродействующие редукционно-охладительные установки (БРОУ 10), включающиеся автоматически и сбрасывающие излишки пара по трубопроводам в обвод турбины в конденсатор. Рассматриваемую тепловую схему относят к однобайпасной, так как лишний пар подают непосредственно в конденсатор. Для поддержания заданного температурного режима конденсатора в обеих БРОУ предусматривают охлаждение редуцированного пара впрыском холодного конденсата Gов.

Тепловая схема блочной ТЭС с теплофикационной турбиной отличается от приведенной на рис. 3.1 наличием дополнительного теплофикационного контура. Греющим агентом в нем служит пар регулируемого отбора турбины, а нагреваемой рабочей средой -вода, циркулирующая в теплосети, снабжающие теплотой промышленные или тепловые потребители. Восполнение потерь сетевой воды происходит в обособленном деаэраторе. По сравнению с питательной водой котлов к сетевой воде предъявляют менее жесткие требования в отношении допустимого содержания растворимых примесей.

На ТЭС с поперечными связями по пару и воде устанавливают теплофикационные турбины или турбины с промышленным отбором пара. Такие ТЭС обычно называются теплоэлектроцентралями (ТЭЦ). Тепловые схемы ТЭЦ имеют те же функциональные участки, которые содержатся в схемах обычных ТЭС. Однако теплоэнергетические установки ТЭЦ имеют общестанционное назначение. Обычно они снабжают водой или паром не только "свой" (котел, турбину или подогреватель), но и любой другой из параллельно работающих агрегатов. Теплофикационные и промышленные отборы турбин ТЭЦ резервируют с помощью БРОУ, которые снабжаются паром от первичных источников — котлов — это находит свое отражение в тепловых схемах.

Другие отличия в тепловых схемах ТЭС обоих типов могут быть связаны, как уже отмечалось, с конструктивными особенностями технологического оборудования и его производительностью. В частности, пароводяной тракт мощных прямоточных котлов состоит из четырех параллельных ниток с независимым питанием водой через собственные регулирующие питательные клапаны (РПК), в то время как испарительный контур барабанного котла с естественной циркуляцией снабжают питательной водой по однониточной схеме. Исключение составляют крупные барабанные котлы (например, производительностью 640 т/ч), имеющие два независимых испарительных и пароперегревающих контура, объединенных двумя барабанами с раздельным питанием водой каждого из них.

Число ниток паропроводов, подводящих пар к турбинам, составляет от одной до четырех и определяется максимальным расходом пара на турбину, зависящим от ее установленной мощности и значений регулируемых отборов.

Различие в тепловых схемах ТЭС отражают в математических моделях, используемых как для расчета ТЭП, так и для управления.