- •Федеральное агентство по образованию

- •Введение

- •Глава 1 общее представление о строении металлов Кристаллические структуры металлов и сплавов

- •1.2. Дефекты строения реальных кристаллов

- •1.3. Кристаллизация металлов

- •1.4. Полиморфизм металлов

- •1.5. Основные сведения о металлических сплавах

- •1.6. Диаграммы состояния двойных сплавов

- •1.6.1. Диаграмма состояния для сплавов, компоненты которых нерастворимы в твердом состоянии (I рода)

- •1.6.2. Диаграмма состояния для сплавов, компоненты которых неограниченно растворимы в твердом состоянии (II рода)

- •1.6.3. Диаграмма состояния для сплавов, компоненты которых ограниченно растворимы в твердом состоянии (III рода)

- •1.6.4. Диаграмма состояния для сплавов, компоненты которых образуют устойчивое химическое соединение (IV рода)

- •1.6.5. Связь между свойствами сплавов и типом диаграммы состояния

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •2.1. Структурные составляющие сплавов железа с углеродом

- •2.2. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 0...2,14 %

- •2.3. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 2,14...6,67 %

- •Глава 3 термическая обработка

- •3.1. Основы термической обработки стали

- •3.1.1. Превращение перлита в аустенит и рост зерна аустенита при нагреве

- •3.1.2. Превращения аустенита при охлаждении

- •3.1.3. Мартенситное превращение

- •3.1.4. Превращения мартенсита при нагреве

- •3.2. Основные виды термической обработки стали

- •3.2.1. Отжиг сталей

- •3.2.2. Закалка сталей

- •3.2.3. Закаливаемость и прокаливаемость стали

- •3.2.4. Поверхностная закалка

- •3.2.5. Отпуск сталей

- •3.3. Термомеханическая обработка стали

- •3.4. Термическая обработка чугуна

- •3.5. Дефекты термической обработки стали

- •Глава 4 химико-термическая обработка

- •4.1. Основы химико-термической обработки сталей

- •4.2. Цементация

- •4.3. Азотирование

- •4.4. Цианирование

- •4.5. Диффузионная металлизация

- •Глава 5 углеродистые и легированные стали

- •5.1. Влияние примесей на свойства сталей

- •5.2. Классификация сталей

- •5.3. Углеродистые стали

- •5.4. Легированные стали

- •5.4.1. Конструкционные стали

- •5.4.2. Инструментальные стали

- •5.4.3. Стали специального назначения

- •Глава 6 чугун

- •8.1. Белый чугун

- •8.2. Серый чугун

- •8.3. Ковкий чугун

- •8.4. Высокопрочный чугун

- •Глава 6 цветные металлы и сплавы

- •6.1. Общее понятие о цветных металлах

- •6.2. Алюминий и его сплавы

- •6.3. Магний и его сплавы

- •6.4. Медь и ее сплавы

- •6.5. Титан и его сплавы

- •Глава 7 композиционные материалы

- •7.1. Классификация композиционных материалов

- •7.2. Особенности получения км жидкофазными методами

- •7.3. Особенности получения км твердофазными методам»

- •7.4. Методы и условия получения эвтектических км

- •7.5. Технология изготовления дисперсно-упрочненных км

- •7.6. Технология изготовления слоистых км

- •Глава 8 порошковая металлургия

- •8.1. Производство металлических порошков

- •8.2. Формование порошков

- •8.3. Спекание порошковых материалов

- •8.4. Свойства и области применения порошковых материалов

- •8.5. Техническая керамика

- •8.6. Керамике-полимерные материалы

- •Глава 9 неметаллические материалы

- •9.1. Общее понятие о неметаллических материалах

- •9.2. Полимеры

- •9.2.1. Строение и классификация полимеров

- •9.2.2. Свойства полимеров

- •Глава 9. Неметаллические материалы

- •9.3. Пластмассы и полимерные композиционные материалы

- •9.3.1. Состав и классификация пластмасс

- •9.3.2. Технология получения изделий из пластмасс и полимерных композиционных материалов

- •9.4. Резиновые материалы

- •9.5. Сотовые и панельные конструкции

- •9.5. Клеящие материалы

- •9.6. Лакокрасочные материалы

- •9.7. Древесные материалы

- •Глава 1 общее представление о строении металлов

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •Глава 3 термическая обработка

- •Глава 4

- •Список литературы

- •Приложения Содержание

- •Глава 1 общее представление о строении металлов 5

- •Глава 2 диаграмма состояния железоуглеродистых сплавов 25

- •Глава 3 термическая обработка 32

- •Глава 4 61

- •Шевельков Валерий Владимирович

4.5. Диффузионная металлизация

Диффузионное насыщение поверхностного слоя стальных изделий металлами - диффузионная металлизация - производится с целью упрочнения и придания особых физико-химических свойств поверхностному слою детали. Диффузионная металлизация может проводиться из расплава диффундирующего металла или его солей, из газовой и твердой фаз. Наибольшее распространение получили методы алитирования, хромирования и силицирования.

Алитирование, или диффузионное насыщение алюминием, проводится для повышения жаростойкости и коррозионной стойкости деталей из углеродистых сталей, используемых преимущественно в теплоэнергетическом машиностроении.

Насыщаемые детали вместе с порошком из ферроалюминия, оксида алюминия А12О3 и хлористого аммония NH4C1 упаковывают в металлические контейнеры с плавкими затворами и нагревают до 950...1000 °С. Во время нагрева в алитирующей смеси протекают следующие реакции:

NH4C1 -> NH3+HC1, 6НС1+2А1 -> 2А1С13 + ЗН2. Пары хлористого алюминия реагируют с железом на поверхности

изделия по реакции:

Fe + А1С1, -> FeCL + А1ат.

Атомарный алюминий диффундирует в металл, образуя твердый раствор алюминия с железом в поверхностном слое изделия. После выдержки в течение 3... 16 ч обеспечивается толщина алитированного слоя 0,3.-.0,5 мм, а содержание алюминия в нем достигает 40...50 %.

Жидкостное алитирование проводится при температуре 750...800 °С в ванне с расплавленным алюминием, содержащим 3...4 % Fe. После выдержки в течение 45...90 мин получается насыщенный алюминием слой толщиной 0,20...0,35 мм.

Хромирование, или диффузионное насыщение хромом, проводят для повышения твердости, износостойкости, окалиностойкости и коррозионной стойкости среднеуглеродистых сталей. В результате хромирования на поверхности образуется тонкий слой (0,025...0,030 мм) карбида хрома (Сг, Fe)7C3 или (Cr, Fe)23C6 и переходный слой с высоким содержанием углерода (0,8 %.). Толщина хромированного слоя 0,1...0,3 мм, твердость - 1200...1300 HV. Хромирование осуществляется из порошковой смеси, состоящей из феррохрома, оксида алюминия и хлористого алюминия, при температуре 950. 1100 °С в течение 6...12 ч.

Силицирование, или диффузионное насыщение кремнием, применяется для стальных и чугунных деталей для повышения коррозионной стойкости в морской воде, в азотной, серной и соляной кислотах, износостойкости и жаростойкости при температурах до 700.. 750 °С. Силицирование проводят в порошковых смесях, содержащих ферросилиций, или в газовых средах при температуре 950... 1100 °С в течение 2...12 ч. Толщина силицированного слоя составляет 0,3...1,0 мм, структура поверхностного слоя состоит из твердого раствора кремния в а-железе, за которым располагается перлит (200...300 HV). Силици-рованный слой имеет поры, которые часто пропитывают маслом при 170...200 °С для повышения износостойкости деталей.

Глава 5 углеродистые и легированные стали

5.1. Влияние примесей на свойства сталей

Сплавы на основе железа являются основными материалами для изготовления деталей машин, приборов, строительных конструкций и различного инструмента. Широкое применение сталей в машиностроении обусловлено сочетанием ценного комплекса их механических, физических, химических и других свойств. Свойства сталей зависят не только от их состава и соотношения компонентов, но и от вида термической и химико-термической обработки, которым они подвергаются.

Сталью называют сплав железа с углеродом (0,02...2,14 %), постоянными примесями которого являются марганец до 0,8 %, кремний до 0,5 %, фосфор до 0,05 %, сера до 0,05 %. Такую сталь называют углеродистой. Если в процессе выплавки добавляют легирующие элементы (Сг, Si, Ni, Mn, V, W, Mo и др.), причем некоторые из них сверх их обычного содержания, то получают легированную сталь.

Рассмотрим влияние углерода, постоянных примесей и легирующих элементов на механические свойства сталей.

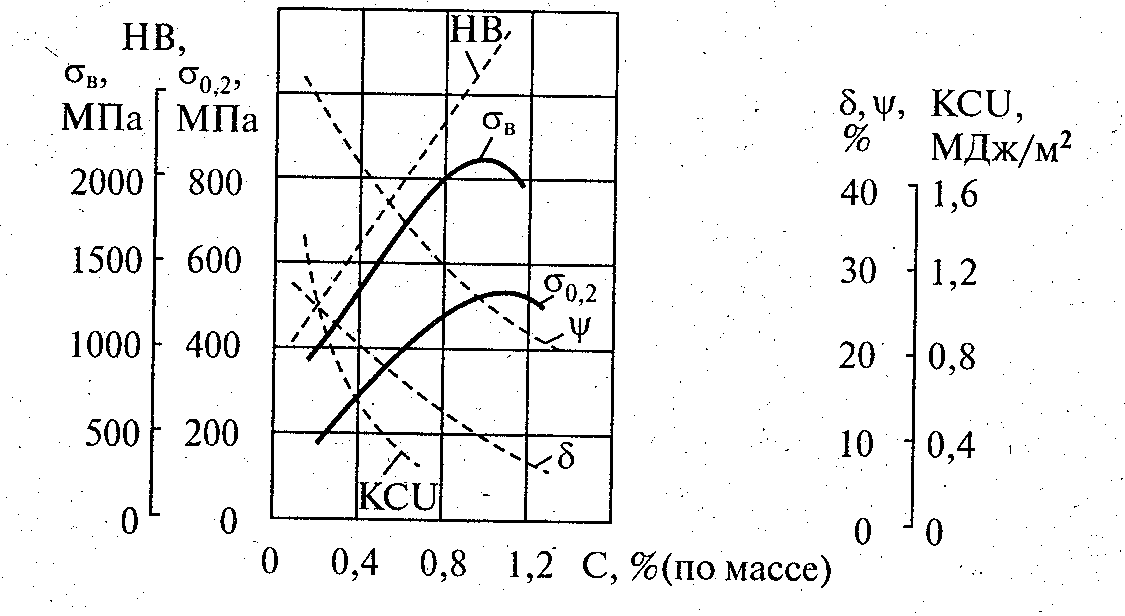

Углерод оказывает сильное влияние на свойства стали. С увеличением его содержания повышаются твердость и прочность стали, снижаются пластичность и вязкость (рис. 5.1).

Временное сопротивление ав достигает максимального значения при содержании углерода приблизительно 0,9 %. Структура углеродистых сталей может быть ферритно-перлитной (до 0,8 %), перлитной (0,8 %) и перлитоцементитной (свыше 0,8 % углерода). Появление в структуре стали вторичного цементита снижает ее пластичность и прочность.

Марганец и кремний

вводят в сталь для ее раскисления в

процессе плавки. Эти элементы растворяются

в феррите и структурно не обнаруживаются,

но заметно влияют на свойства стали,

повышая прочность, твердость и снижая

пластичность. Однако принимая во

внимание, что содержание марганца и

кремния в обычных сталях приблизительно

одинаково, их влияние на свойства сталей

разного состава не учитывается.

Рис.

5.1. Влияние углерода на механические

свойства стали

Рис.

5.1. Влияние углерода на механические

свойства стали

Сера попадает в чугун, а затем и в сталь. Она не растворима в железе и образует с ним сульфид железа FeS, который в виде эвтектики Fe-FeS располагается по границам зерен и имеет температуру плавления 988 °С. При нагревании свыше 800 °С сульфиды делают сталь хрупкой и она может разрушиться при горячей пластической деформации. Это явление называется красноломкостью, так как резкое снижение пластичности происходит в районе температур красного каления. Введение марганца в сталь уменьшает вредное влияние серы, так как соединяясь с серой, он образует сульфид марганца MnS (FeS + Mn -> MnS + Fe), температура плавления которого 1620 °С.

При температуре горячей обработки (800... 1200 °С) сульфид марганца не плавится, пластичен и под действием внешних сил вытягивается в направлении деформации. Вытянутая форма включений сульфида марганца {сульфидная стрдчечность) увеличивает анизотропию свойств и снижает пластичность и вязкость стали примерно в 2 раза ■ поперек прокатки, но не влияет на свойства в направлении вдоль прокатки.

Для улучшения формы сульфидных включений жидкую сталь обрабатывают (модифицируют) силикокальцием или редкоземельными элементами (Се, La, Nd). Эти модификаторы образуют с серой компактные округлые соединения, которые сохраняют свою форму при деформации, вследствие чего уменьшается анизотропия свойств.

Сера является нежелательным элементом и ее содержание в стали строго ограничивают. Она оказывает благоприятное влияние только в том случае, когда требуется хорошая обрабатываемость стали при резании.

Фосфор попадает в сталь на стадии металлургического передела. Его растворимость в железе при высокой температуре достигает 1,2 %, однако с понижением температуры резко падает, составляя 0,02...0,03 % при 200 °С и ниже. Находясь в феррите, фосфор резко повышает температуру перехода стали в хрупкое состояние. Это явление называется хладноломкостью. Содержание фосфора в сталях в зависимости от их назначений ограничивается в пределах 0,025...0,06 %.

Азот и кислород содержатся в стали в небольших количествах и присутствуют в виде неметаллических включений (оксиды, нитриды), которые усиливают анизотропию механических свойств, особенно пластичности и вязкости, и вызывают охрупчивание стали.

Присутствие большого количества водорода в стали в растворенном состоянии не только ее охрупчивает, но и способствует возникновению очень опасного дефекта - внутренних надрывов в металле, называемых флокенами.

Легирующие элементы в стали оказывают различное влияние на аллотропические превращения железа и фазовые превращения стали. Они могут находиться в стали в твердом растворе, в карбидной фазе или в виде интерметаллидных соединений.

Наиболее существенное влияние на полиморфизм железа оказывают хром, вольфрам, ванадий, молибден, ниобий, марганец, никель, медь и другие металлы. Они расширяют или сужают область существования у-железа. Например,, введение в сталь никеля, марганца и меди понижает температуру точки Аъ и повышает температуру точки Д,, что (при определенном их содержании) расширяет область у-железа от температуры плавления до комнатной (рис. 5.2, а). Такие сплавы представляют собой твердый раствор легирующего элемента в у-же-лезе и относятся к сталям аустенитного класса.

Вторая группа элементов, таких как хром, молибден, вольфрам, ванадий, алюминий, кремний, понижает температуру точки А4 и повышает температуру точки А3, сужая область у-железа на диаграмме (рис. 5.2, б). Сплавы при определенном содержании легирующего элемента этой группы в интервале температур от комнатной до температуры плавления представляют собой твердый раствор легирующего элемента в а-железе и называются сталями ферритного класса.

К элементам, способным образовывать карбиды, относятся марганец, вольфрам, ванадий, молибден, титан и др. При небольшом содержании некоторые карбидообразующие элементы растворяются в цементите. Состав легированного цементита отвечает общей формуле (Fe, М)3С, где М-легирующий элемент. При повышении содержания карбидообразующего элемента образуются самостоятельные карбиды данного элемента типа Сг7С3, Сг23С6, Мо2С, W2C, VC, TiC и др. Ряд элементов, например вольфрам и молибден, совместно с железом образуют карбиды Fe3W3C и Fe3Mo3C. Все эти карбиды отличаются высокой твердостью и высокой температурой плавления.

Рис. 5.2. Диаграммы состояния железо - легирующий элемент: а - Fe-Mn, Ni, Pt, Ru, Os, Си; б- Fe-Si, W, Mo, V, Ti, Та, Nb, 2г(ж -жидкость)

Элементы, не образующие карбидов (Ni, Cu, Si, Co), находятся в стали главным образом в виде твердого раствора.

Легирующие элементы также изменяют кинетику распада аусте-нита (кобальт ускоряет превращение, никель, марганец, кремний, хром, молибден и др. - замедляют), влияют на положение температурного интервала мартенситного превращения (кобаль и алюминий повышают точки Мн и Мк, остальные - понижают) и замедляют процесс распада мартенсита при отпуске.

Легирующие элементы, оказывая влияние на полиморфизм железа и превращения в стали при термической обработке, а также вызывая изменения фазового состава и структуры, оказывают существенное влияние на механические и эксплуатационные свойства сталей.