- •Федеральное агентство по образованию

- •Введение

- •Глава 1 общее представление о строении металлов Кристаллические структуры металлов и сплавов

- •1.2. Дефекты строения реальных кристаллов

- •1.3. Кристаллизация металлов

- •1.4. Полиморфизм металлов

- •1.5. Основные сведения о металлических сплавах

- •1.6. Диаграммы состояния двойных сплавов

- •1.6.1. Диаграмма состояния для сплавов, компоненты которых нерастворимы в твердом состоянии (I рода)

- •1.6.2. Диаграмма состояния для сплавов, компоненты которых неограниченно растворимы в твердом состоянии (II рода)

- •1.6.3. Диаграмма состояния для сплавов, компоненты которых ограниченно растворимы в твердом состоянии (III рода)

- •1.6.4. Диаграмма состояния для сплавов, компоненты которых образуют устойчивое химическое соединение (IV рода)

- •1.6.5. Связь между свойствами сплавов и типом диаграммы состояния

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •2.1. Структурные составляющие сплавов железа с углеродом

- •2.2. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 0...2,14 %

- •2.3. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 2,14...6,67 %

- •Глава 3 термическая обработка

- •3.1. Основы термической обработки стали

- •3.1.1. Превращение перлита в аустенит и рост зерна аустенита при нагреве

- •3.1.2. Превращения аустенита при охлаждении

- •3.1.3. Мартенситное превращение

- •3.1.4. Превращения мартенсита при нагреве

- •3.2. Основные виды термической обработки стали

- •3.2.1. Отжиг сталей

- •3.2.2. Закалка сталей

- •3.2.3. Закаливаемость и прокаливаемость стали

- •3.2.4. Поверхностная закалка

- •3.2.5. Отпуск сталей

- •3.3. Термомеханическая обработка стали

- •3.4. Термическая обработка чугуна

- •3.5. Дефекты термической обработки стали

- •Глава 4 химико-термическая обработка

- •4.1. Основы химико-термической обработки сталей

- •4.2. Цементация

- •4.3. Азотирование

- •4.4. Цианирование

- •4.5. Диффузионная металлизация

- •Глава 5 углеродистые и легированные стали

- •5.1. Влияние примесей на свойства сталей

- •5.2. Классификация сталей

- •5.3. Углеродистые стали

- •5.4. Легированные стали

- •5.4.1. Конструкционные стали

- •5.4.2. Инструментальные стали

- •5.4.3. Стали специального назначения

- •Глава 6 чугун

- •8.1. Белый чугун

- •8.2. Серый чугун

- •8.3. Ковкий чугун

- •8.4. Высокопрочный чугун

- •Глава 6 цветные металлы и сплавы

- •6.1. Общее понятие о цветных металлах

- •6.2. Алюминий и его сплавы

- •6.3. Магний и его сплавы

- •6.4. Медь и ее сплавы

- •6.5. Титан и его сплавы

- •Глава 7 композиционные материалы

- •7.1. Классификация композиционных материалов

- •7.2. Особенности получения км жидкофазными методами

- •7.3. Особенности получения км твердофазными методам»

- •7.4. Методы и условия получения эвтектических км

- •7.5. Технология изготовления дисперсно-упрочненных км

- •7.6. Технология изготовления слоистых км

- •Глава 8 порошковая металлургия

- •8.1. Производство металлических порошков

- •8.2. Формование порошков

- •8.3. Спекание порошковых материалов

- •8.4. Свойства и области применения порошковых материалов

- •8.5. Техническая керамика

- •8.6. Керамике-полимерные материалы

- •Глава 9 неметаллические материалы

- •9.1. Общее понятие о неметаллических материалах

- •9.2. Полимеры

- •9.2.1. Строение и классификация полимеров

- •9.2.2. Свойства полимеров

- •Глава 9. Неметаллические материалы

- •9.3. Пластмассы и полимерные композиционные материалы

- •9.3.1. Состав и классификация пластмасс

- •9.3.2. Технология получения изделий из пластмасс и полимерных композиционных материалов

- •9.4. Резиновые материалы

- •9.5. Сотовые и панельные конструкции

- •9.5. Клеящие материалы

- •9.6. Лакокрасочные материалы

- •9.7. Древесные материалы

- •Глава 1 общее представление о строении металлов

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •Глава 3 термическая обработка

- •Глава 4

- •Список литературы

- •Приложения Содержание

- •Глава 1 общее представление о строении металлов 5

- •Глава 2 диаграмма состояния железоуглеродистых сплавов 25

- •Глава 3 термическая обработка 32

- •Глава 4 61

- •Шевельков Валерий Владимирович

3.2.5. Отпуск сталей

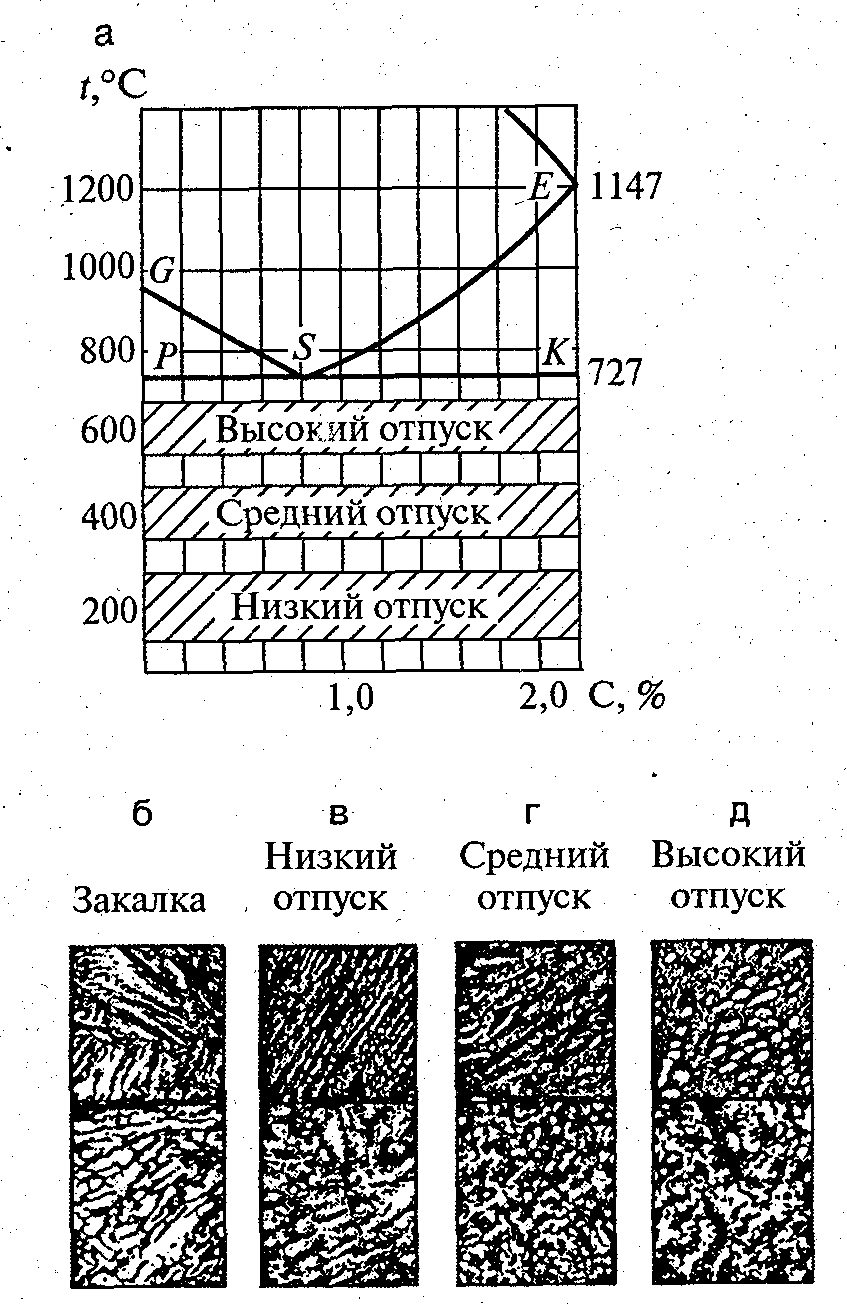

Отпуском называют финишную термическую обработку, заключающуюся в нагреве закаленной стали до температур ниже Асх, выдержке при заданной температуре и последующем охлаждении с определенной скоростью (рис. 3.12, а). Отпуск проводят для снижения или полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали и получения требуемой структуры и механических свойств. В зависимости от температуры отпуск делят на низкий, средний и высокий.

Рис. 3.12. Температурные области нагрева под отпуск (а), , структуры закалки и продуктов ее распада: 6 - мартенсит закалки; в - мартенсит отпуска; г - троостит отпуска; д - сорбит отпуска

Низкий отпуск проводят при нагреве до 250 °С, после чего следует выдержка в течение 1... 1,5 ч в зависимости от размеров детали и охлаждение. Применяют его для режущего и измерительного инструмента, деталей, подвергаемых поверхностной закалке, цементации, нитроце-ментации (более подробно см. главу 4). После низкого отпуска снижаются закалочные напряжения, мартенсит закалки (рис. 3.12, б) превращается в мартенсит отпуска (рис. 3.12, в), повышается прочность и несколько - вязкость. Твердость остается высокой (58...63 HRC3) и почти не снижается по сравнению с закаленной сталью.

Средний отпуск проводят при нагреве до 350...500 °С, затем следует выдержка от 1 до 8 ч в зависимости от массы детали и охлаждение, как правило, на спокойном воздухе. Этот вид отпуска применяют для пружин, рессор и некоторых видов штампового инструмента. В результате такой обработки достигаются высокие значения пределов упругости и выносливости, образуется структура - троостит отпуска (рис. 3.12, г) или троосто-мартенсит, твердость стали - 40...50 HRC3.

Высокий отпуск проводят при температурах 500...680 °С в течение 1...6 ч в зависимости от габаритов изделия и затем изделия охлаждают на воздухе. Для легированных сталей применяют охлаждение в воде или масле с целью предотвращения отпускной хрупкости. Этот вид отпуска используют для нагруженных конструкционных деталей из среднеуглеродистых конструкционных сталей с целью обеспечения наилучшего соотношения прочности и вязкости. После высокого отпуска структура стали состоит из сорбита отпуска (рис. 3.12, д). Твердость - 25...30 HRC3.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшение значительно повышает конструкционную прочность стали, уменьшая ее чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости.

3.3. Термомеханическая обработка стали

Термомеханическая обработка (ТМО) стали заключается в сочетании пластической деформации стали в аустенитном состоянии с последующей закалкой. В зависимости от температуры, при которой деформируют сталь, различают высокотемпературную (ВТМО) и низкотемпературную (НТМО) термомеханическую обработку.

При ВТМО сталь нагревают до температуры выше Асъ, пластически деформируют при этой температуре и закаливают. Степень деформации составляет 20...30 %. Закалка следует немедленно после деформации во избежание развития рекристаллизации. Схема процесса приведена на рис. 3.13, а.

При НТМО сталь нагревают до температур выше Acv выдерживают при этой температуре, охлаждают до температуры выше точки Мн (400...600 °С), но ниже температуры рекристаллизации, при этой температуре осуществляют обработку давлением (степень деформации 75...95 %), а затем сразу же производят закалку и низкотемпературный отпуск (рис. 3.13, б),

Рис. 3.13. Схемы режимов термомеханической обработки и структуры стали: а -высокотемпературного; б -низкотемпературного

ВТМО можно подвергать любые стали, а НТМО - только стали с повышенной устойчивостью переохлажденного аустенита, т. е. легированные. С помощью ТМО удается повысить предел прочности и пластичность стали по сравнению с обычной закалкой и отпуском. В табл. 3.3 приведены усредненные механические свойства сталей после различных видов обработки.

Таблица 3.3 Влияние вида обработки на механические свойства сталей

|

Вид обработки |

ав, МПа |

ат, МПа |

5,% |

м/,% |

|

Закалка, сталь 40 нтмо втмо |

1400 2400...2900 2100...2700 |

1100 2000...2400 1900...2200 |

2 S...8 7...9 |

3 15...30 25...40 |

Повышение прочности в процессе ТМО по сравнению с обычной закалкой объясняется предварительным наклепом аустенита, в котором в результате деформации создается повышенная плотность дислокаций, наследуемая образующимся при закалке мартенситом. Такое структурное состояние обеспечивает протекание пластической релаксации локальных напряжений, вызванных повышенной плотностью дислокаций. Как следствие, образующийся при отпуске мартенсит, несмотря на более высокую по сравнению с обычной термической обработкой плотность дислокаций, имеет меньший уровень остаточных напряжений. Это обеспечивает более высокие значения как прочности, так и ударной вязкости и пластичности одновременно.

Более высокая прочность стали после НТМО по сравнению с ВТМО объясняется тем, что при высоких температурах, по-видимому, происходит частичная рекристаллизация стали. Однако после ВТМО сильнее повышаются пластичность и ударная вязкость.

В настоящее время более широко используется ВТМО, так как она обеспечивает высокие характеристики прочности (наряду с высокой пластичностью и ударной вязкостью стали) и для ее осуществления требуется меньше энергии в связи с меньшей степенью деформации. ВТМО осуществляют в цехах прокатного производства на металлургических заводах для упрочнения прутков нефтенасосных штанг, рессорных полос, труб и пружин.