- •Федеральное агентство по образованию

- •Введение

- •Глава 1 общее представление о строении металлов Кристаллические структуры металлов и сплавов

- •1.2. Дефекты строения реальных кристаллов

- •1.3. Кристаллизация металлов

- •1.4. Полиморфизм металлов

- •1.5. Основные сведения о металлических сплавах

- •1.6. Диаграммы состояния двойных сплавов

- •1.6.1. Диаграмма состояния для сплавов, компоненты которых нерастворимы в твердом состоянии (I рода)

- •1.6.2. Диаграмма состояния для сплавов, компоненты которых неограниченно растворимы в твердом состоянии (II рода)

- •1.6.3. Диаграмма состояния для сплавов, компоненты которых ограниченно растворимы в твердом состоянии (III рода)

- •1.6.4. Диаграмма состояния для сплавов, компоненты которых образуют устойчивое химическое соединение (IV рода)

- •1.6.5. Связь между свойствами сплавов и типом диаграммы состояния

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •2.1. Структурные составляющие сплавов железа с углеродом

- •2.2. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 0...2,14 %

- •2.3. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 2,14...6,67 %

- •Глава 3 термическая обработка

- •3.1. Основы термической обработки стали

- •3.1.1. Превращение перлита в аустенит и рост зерна аустенита при нагреве

- •3.1.2. Превращения аустенита при охлаждении

- •3.1.3. Мартенситное превращение

- •3.1.4. Превращения мартенсита при нагреве

- •3.2. Основные виды термической обработки стали

- •3.2.1. Отжиг сталей

- •3.2.2. Закалка сталей

- •3.2.3. Закаливаемость и прокаливаемость стали

- •3.2.4. Поверхностная закалка

- •3.2.5. Отпуск сталей

- •3.3. Термомеханическая обработка стали

- •3.4. Термическая обработка чугуна

- •3.5. Дефекты термической обработки стали

- •Глава 4 химико-термическая обработка

- •4.1. Основы химико-термической обработки сталей

- •4.2. Цементация

- •4.3. Азотирование

- •4.4. Цианирование

- •4.5. Диффузионная металлизация

- •Глава 5 углеродистые и легированные стали

- •5.1. Влияние примесей на свойства сталей

- •5.2. Классификация сталей

- •5.3. Углеродистые стали

- •5.4. Легированные стали

- •5.4.1. Конструкционные стали

- •5.4.2. Инструментальные стали

- •5.4.3. Стали специального назначения

- •Глава 6 чугун

- •8.1. Белый чугун

- •8.2. Серый чугун

- •8.3. Ковкий чугун

- •8.4. Высокопрочный чугун

- •Глава 6 цветные металлы и сплавы

- •6.1. Общее понятие о цветных металлах

- •6.2. Алюминий и его сплавы

- •6.3. Магний и его сплавы

- •6.4. Медь и ее сплавы

- •6.5. Титан и его сплавы

- •Глава 7 композиционные материалы

- •7.1. Классификация композиционных материалов

- •7.2. Особенности получения км жидкофазными методами

- •7.3. Особенности получения км твердофазными методам»

- •7.4. Методы и условия получения эвтектических км

- •7.5. Технология изготовления дисперсно-упрочненных км

- •7.6. Технология изготовления слоистых км

- •Глава 8 порошковая металлургия

- •8.1. Производство металлических порошков

- •8.2. Формование порошков

- •8.3. Спекание порошковых материалов

- •8.4. Свойства и области применения порошковых материалов

- •8.5. Техническая керамика

- •8.6. Керамике-полимерные материалы

- •Глава 9 неметаллические материалы

- •9.1. Общее понятие о неметаллических материалах

- •9.2. Полимеры

- •9.2.1. Строение и классификация полимеров

- •9.2.2. Свойства полимеров

- •Глава 9. Неметаллические материалы

- •9.3. Пластмассы и полимерные композиционные материалы

- •9.3.1. Состав и классификация пластмасс

- •9.3.2. Технология получения изделий из пластмасс и полимерных композиционных материалов

- •9.4. Резиновые материалы

- •9.5. Сотовые и панельные конструкции

- •9.5. Клеящие материалы

- •9.6. Лакокрасочные материалы

- •9.7. Древесные материалы

- •Глава 1 общее представление о строении металлов

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •Глава 3 термическая обработка

- •Глава 4

- •Список литературы

- •Приложения Содержание

- •Глава 1 общее представление о строении металлов 5

- •Глава 2 диаграмма состояния железоуглеродистых сплавов 25

- •Глава 3 термическая обработка 32

- •Глава 4 61

- •Шевельков Валерий Владимирович

Глава 3 термическая обработка

3.1. Основы термической обработки стали

Термическая обработка заключается в нагреве изделий и заготовок до определенной температуры, выдержке при этой температуре и последующем охлаждении с заданной скоростью с целью изменения структуры и свойств стали. Основные виды термической обработки: отжиг, закалка, отпуск и старение.

Термическая обработка влияет на прочностные и эксплуатационные характеристики многих машиностроительных материалов.

Принципиальная возможность применения того или другого вида термической обработки определяется диаграммами фазового равновесия сплавов. Основой для выбора видов и режимов термической обработки сталей является часть диаграммы Fe-F3C с содержанием углерода до 2,14 % и расположенная ниже линии солидус (рис. 3.1).

Рис. 3.1. Фрагмент диаграммы Fe-Fe3C и температурные области нагрева при термической обработке сталей

На этом рисунке показаны температурные области нагрева заготовок при различных видах термической обработки сталей.

Температуры фазовых превращений при термической обработке сталей (критические точки) определяются линиями PSK, GS и SE диаграммы состояния Fe-Fe3C. Нижняя критическая точка, соответствующая превращению аустенита в перлит при температуре PSK, обозначается Ау Верхняя критическая точка, соответствующая началу выделения феррита из аустенита или концу превращения феррита в аустенит (линия GS), обозначается Ау Температура линии выделения вторичного цементита (SE) обозначается Лет.

Чтобы отличить критические точки при нагреве от критических точек при охлаждении, рядом с буквой А в первом случае ставят букву «с», во втором - «г».

При термической обработке стали происходят четыре основных превращения:

1) перлита в аустенит выше точки Л,:

Fea + Fe3C -> Fe7(C), или П -> А;

2) аустенита в перлит ниже точки А{.

Fey(C) -> Fea+ Fe3C, или А -> П;

3) аустенита в мартенсит при температурах ниже температуры ме-тастабильного равновесия этих фаз:

Fe(C) -> Fea(C), или А ->М;

4) мартенсита в перлит:

Fea(C) -> Fea + Fe3C, или М -» П.

3.1.1. Превращение перлита в аустенит и рост зерна аустенита при нагреве

При нагреве сталей выше Ас1 происходит превращение перлита в аустенит. Как правило, кристаллы аустенита (рис. 3.2, б) зарождаются на межфазных поверхностях раздела феррита с цементитом; в аусте-ните растворяется углерод распадающегося цементита.

Превращение перлита в аустенит состоит из двух параллельно идущих процессов: полиморфного (а -» у)-перехода и растворения

в FeY углерода из распадающихся кристаллов цементита. Полиморфное превращение идет с более высокой скоростью, поэтому после завершения превращения аустенит сохраняет неоднородность по углероду, для устранения которой требуется время (выдержка). Для определения длительности превращения используют диаграмму изотермического превращения перлита в аустенит (рис. 3.2, а), из которой видно, что чем меньше температура, тем больше времени необходимо для завершения процесса. Лучи на диаграмме соответствуют нагреву с различными скоростями (И, <V2<V3).

Рис. 3.2. Диаграмма изотермического превращения перлита в аустенит в эвтектоидной стали (а) и схема зарождения и роста кристаллов аустенита (б)

В стали эвтектоидного состава перекристаллизация заканчивается после завершения превращения перлита в аустенит. В до- и заэвтектоидных сталях после превращения перлита в аустенит в структуре сохраняются соответственно феррит и цементит. В доэвтектоидных сталях при нагреве от Ас{ до Асг происходит превращение феррита в аустенит, а в заэвтектоидных при нагреве от Ас{ до Асст - растворение вторичного цементита в аустените.

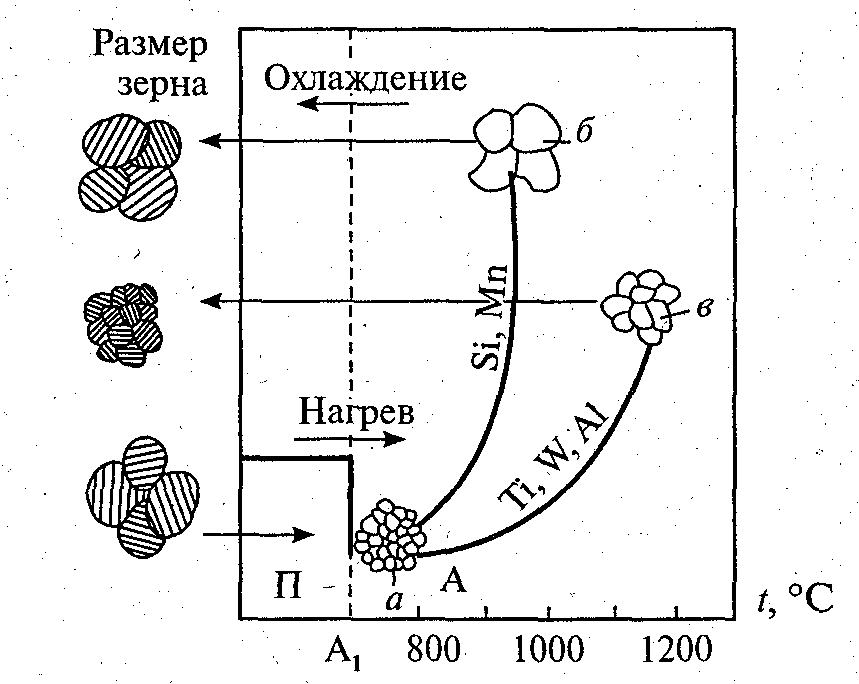

При нагреве выше критической точки Асх из перлита, независимо от размеров его зерен, образуются мелкие зерна аустенита, которые называют начальными зернами (рис. 3.3). Повышение температуры стали приводит к росту зерна аустенита, так как происходит процесс собирательной рекристаллизации. Скорость роста аустенитных зерен при нагреве выше температур Асъ и АсС1 неодинакова у разных сталей и зависит от способа их раскисления и наличия легирующих элементов. С учетом скорости роста аустенитных зерен различают стали наследственно крупнозернистые и наследственно мелкозернистые. К наследственно крупнозернистым относятся стали, раскисленные ферросилицием и ферромарганцем. В таких сталях по мере нагрева выше температур Асг и Acci кристаллы аустенита быстро укрупняются.

Рис.

3.3. Схема наследственной зернистости

Рис.

3.3. Схема наследственной зернистости

и влияние температуры нагрева на величину зерна аустенита:

а - начальное зерно аустенита; б - наследственно крупнозернистая сталь;

в - наследственно мелкозернистая сталь

К наследственно мелкозернистым относятся стали, дополнительно раскисленные алюминием, а также легированные титаном, вольфрамом и ванадием. В этих сталях при нагреве до 1000-1100 °С кристаллы аустенита растут с малой скоростью. Такое поведение сталей объясняется тем, что присутствующие в них оксиды и нитриды алюминия, титана, ванадия, а также карбиды титана и ванадия располагаются по границам зерен в виде мелких включений и механически препятствуют их росту при нагреве. При температурах выше 1000- 1100 °С происходит растворение этих включений в аустените, в результате чего устраняется препятствие для роста зерен.

От размера зерна аустенита, образовавшегося при нагреве до определенной температуры и получившего название действительного, зависит степень дисперсности продуктов распада аустенита. Если зерно аустенита мелкое, то и продукты распада при охлаждении получаются мелкими. Действительное аустенитное зерно определяют с помощью специальных металлографических микроскопов, сравнивая его с эталоном по балльной шкале (ГОСТ 5639-82). Стали с зерном 1...5 баллов считаются крупнозернистыми, а 6...15 - мелкозернистыми. Размер действительного (наследственного) зерна оказывает влияние на прочностные, технологические и эксплуатационные свойства стали.