- •В. М. Волков

- •Путей сообщения, 2009

- •1. Метрология

- •1.1. Универсальная мера

- •1.2. Метрическая система мер

- •1.3. Эталоны метра

- •1.4. Цели и задачи метрологии

- •2. Основные понятия о размерах, допусках и отклонениях

- •2.1. Виды деталей и размеров

- •2.2. Ряды предпочтительных чисел (гост 8032-84)

- •2.3. Предельные отклонения

- •2.4. Условное обозначение допусков и расположение полей допусков

- •3. Единая система допусков и посадок (есдп)

- •3.1. Допуски

- •3.2. Основные отклонения валов

- •3.3. Основные отклонения отверстий

- •3.4. Посадки в есдп

- •3.4.1. Подвижные посадки (посадки с зазором)

- •3.4.2. Неподвижные посадки (посадки с натягом)

- •3.4.3. Переходные посадки

- •3.4.4. Выбор посадок

- •3.5. Системы допусков и посадок

- •3.5.1. Система отверстия

- •3.5.2. Система вала

- •3.5.3. Применение систем

- •3.6. Обозначение точности размеров

- •3.6.1. Точность посадочных размеров

- •3.6.2. Точность свободных размеров

- •3.7. Принципы построения есдп

- •4. Гладкие предельные калибры

- •4.1. Калибр-пробки

- •4.2. Калибр-скобы

- •4.3. Контрольные калибры

- •4.4. Расположение полей допусков калибров

- •5. Размерные цепи

- •5.1. Классификация размерных цепей

- •5.2. Основные соотношения размерных цепей

- •5.3. Способы расчета размерных цепей

- •5.3.1. Способ равных допусков

- •5.3.2. Способ равноточных допусков

- •5.4. Задачи и методы расчета размерных цепей

- •5.4.1. Метод максимума – минимума (полной взаимозаменяемости)

- •5.4.2. Вероятностный метод

- •5.4.3. Метод групповой взаимозаменяемости (селективная сборка)

- •5.4.4. Метод регулирования

- •5.4.5. Метод пригонки и совместной обработки

- •Библиографический список

- •Часть I

- •644046, Г. Омск, пр. Маркса, 35

3.4.2. Неподвижные посадки (посадки с натягом)

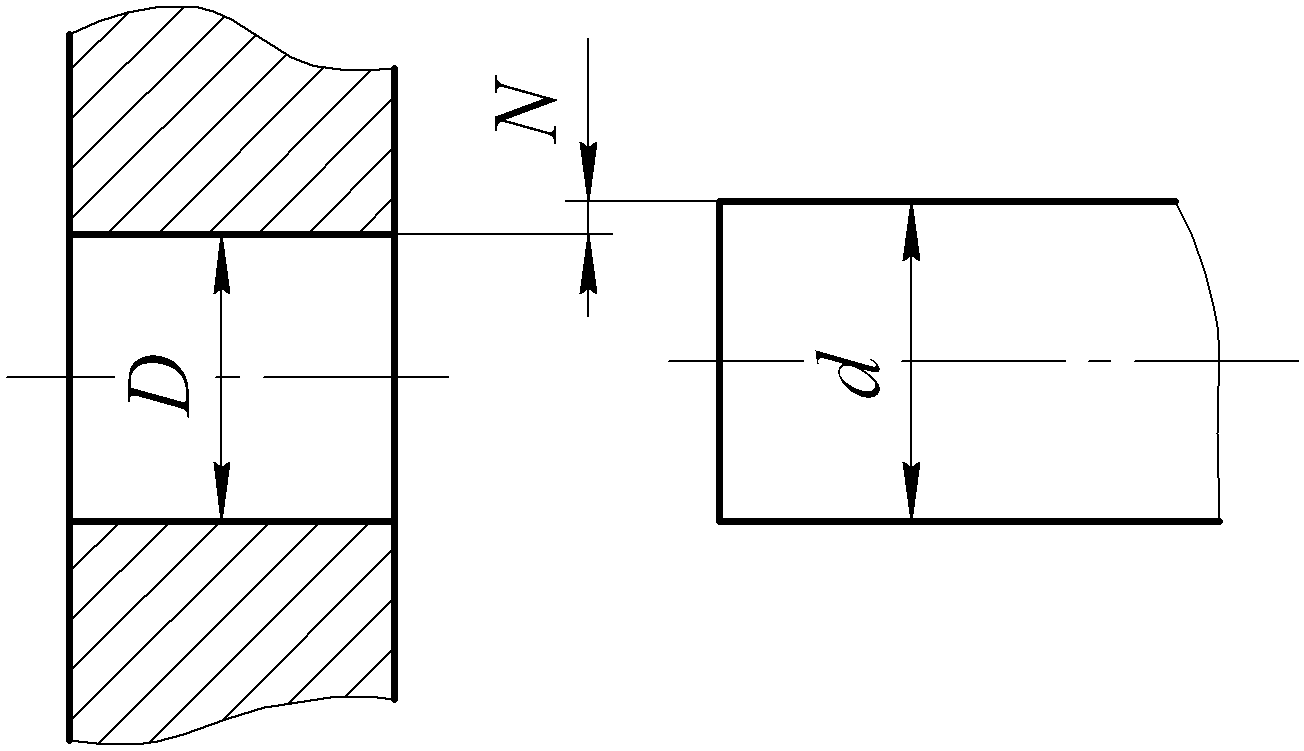

Неподвижными посадками или посадками с натягом называются такие посадки, у которых между сопрягаемыми поверхностями имеется гарантированный натяг, обеспечивающий взаимную неподвижность деталей после их сборки (рис. 3.7).

Относительная неподвижность деталей обеспечивается за счет сил сцепления (трения), возникающих на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения. Благодаря надежности и простоте конструкции деталей и сборки соединений эти посадки применяют во всех отраслях машиностроения.

|

|

|

Рис. 3.7

|

|

N = d – D. |

(3.22) |

|

|

|

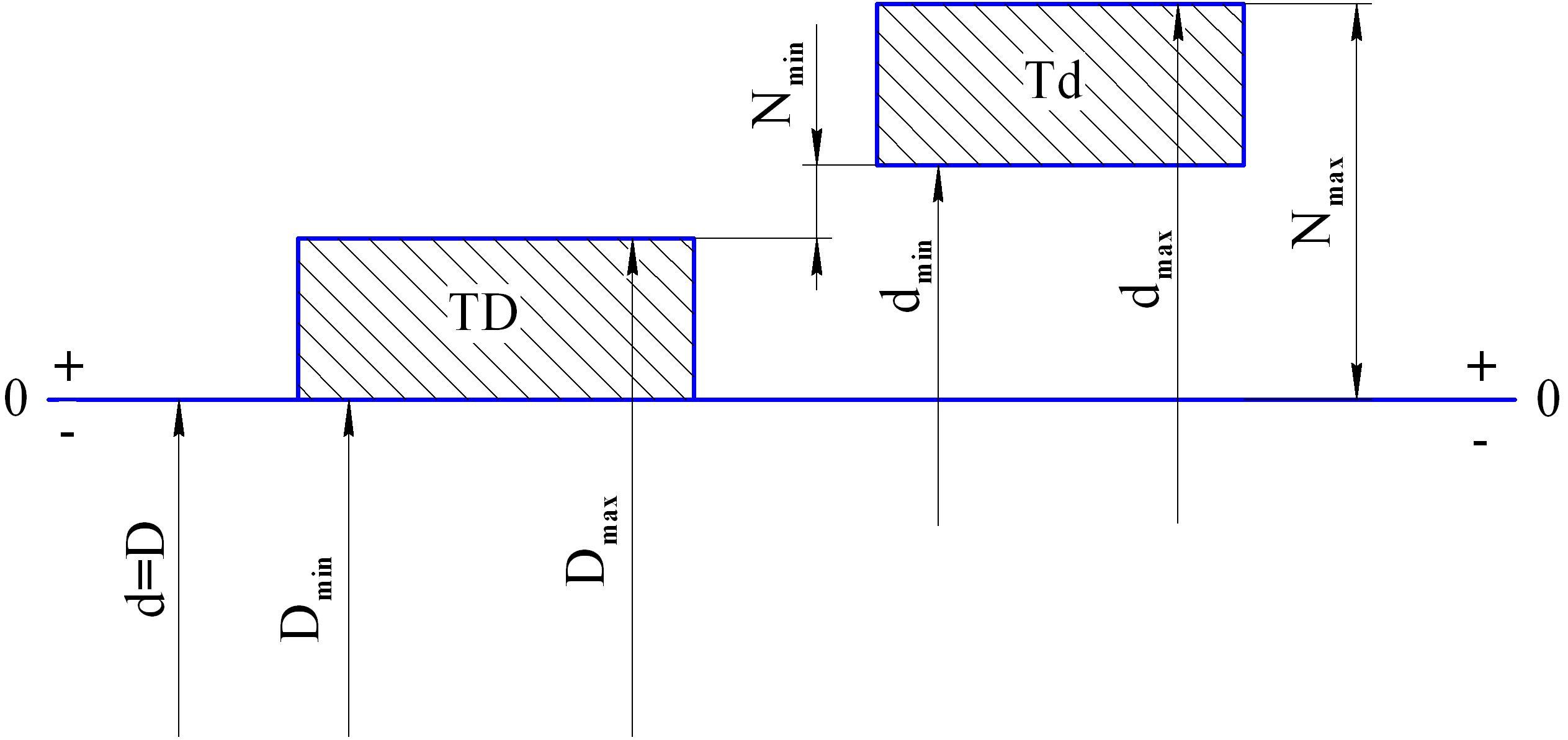

Для посадок с натягом поле допуска вала расположено над полем допуска отверстия (рис. 3.8).

Рис. 3.8

Предельные значения натягов определяются по формулам:

Nmax = dmax – Dmin; (3.23)

Nmin = dmin – Dmax. (3.24)

Средний натяг

Nm

=

![]() .

(3.25)

.

(3.25)

Допуском натяга называется разность наибольшего и наименьшего натягов:

TN = Nmax – Nmin. (3.26)

Если в формулу (3.26) подставить предельные значения натягов, то можно получить еще одну зависимость для определения допуска натяга:

|

TN = dmax – Dmin – dmin + Dmax = (dmax – dmin) + (Dmax – Dmin) = Td + TD; TN = TD + Td. |

(3.27) |

Допуск натяга определяется как сумма допусков отверстия и вала.

В ЕСДП насчитывается 12 неподвижных посадок, которые тоже располагаются в соответствии с латинским алфавитом.

Система отверстия:

![]() ;

;

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() .

.

Система вала:

![]() ;

;

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() .

.

В

соответствии с расположением посадки

в алфавите натяг будет меняться: к концу

его натяг будет увеличиваться. Посадки

с двойными обозначениями

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() обычно применяются для соединений

деталей, выполненных из неметаллических

деталей.

обычно применяются для соединений

деталей, выполненных из неметаллических

деталей.

Взаимная неподвижность деталей достигается за счет внутренних напряжений на поверхностях контакта вследствие упругих деформаций, однако получить неподвижное соединение обычной сборкой не удается, так как вал больше отверстия, поэтому существуют различные способы сборки соединений с натягом:

прессование – при незначительной величине натяга, т. е. при небольшой разнице диаметров вала и отверстия. Сборка может производиться как со смазкой поверхностей, так и без нее. Однако при прессовании наблюдаются смятие и срезы неровностей поверхностей, что приводит к задирам. Поэтому повторное использование таких деталей после разборки невозможно;

нагревание втулки – способ сборки при увеличенной величине натяга. Этот способ не всегда применим, так как при нагреве меняются структура и качественные свойства материала, полученные в результате термообработки, кроме того, происходит коробление детали. Этот метод целесообразен для неответственных деталей и узлов при сравнительно небольшом нагреве;

охлаждение вала жидким азотом (–196º) или сухим льдом (–80º);

комбинированный способ – сочетанием указанных выше способов.