- •Самарская государственная академия путей сообщения

- •Кафедра пути и строительства железных дорог

- •«Бетонные и железобетонные работы»

- •Методические указания к выполнению лабораторных работ по дисциплине

- •Оглавление Введение 4

- •Введение

- •1. Опалубочные работы (лабораторная работа № 12)

- •2. Арматурные работы (лабораторная работа №13)

- •3. Приготовление бетонной смеси. Устройство бетоносмесительных установок и бетонных заводов (лабораторная работа № 14)

- •4. Транспортирование бетонной смеси (лабораторная работа №15)

- •5.Виброуплотнение бетонной смеси, вакуумирование бетона (лабораторная работа №16)

- •5.1.Уплотнение бетонной смеси вибраторами

- •Электромеханические вибраторы по конструктивному исполнению бывают дебалансные и планетарные.

2. Арматурные работы (лабораторная работа №13)

2.1.Назначение и виды арматуры

Арматурой железобетона называют стальные стержни, проволоку, пряди, канаты (гибкая арматура) и профильный прокат (жесткая арматура), закладываемые в опалубку до бетонирования и предназначенные для восприятия возникающих при работе конструкции растягивающих или срезывающих напряжений, которые нельзя передавать непосредственно на бетон.

Стальная арматура классифицируется по профилю, технологии изготовления и условиям применения. Арматура, изготовленная из стержней круглого, овального и квадратного сечения, называется гибкой и может быть гладкой (постоянного сечения) и периодического профиля (переменного сечения). Последняя увеличивает сцепление с бетоном, снижает затраты металла в среднем на 25-30%.

Арматура, изготовленная из профильного проката (уголков, тавров, швеллеров и рельсов), называется жесткой. Этот вид арматуры применяется в особых случаях (армирование каркасов высотных зданий, специальных сооружений и т.д.).

В зависимости от основной технологии изготовления гибкую арматуру можно разделить на горячекатаную стержневую и холоднотянутую проволочную. Стержневая горячекатаная арматура подразделяется на арматуру, не подвергающуюся после проката упрочняющей обработке (арматура без упрочнения), термически упрочненную и упрочненную вытяжкой в холодном состоянии. Холоднотянутая проволочная арматура подразделяется на обыкновенную и высокопрочную проволоку и арматурные изделия в виде прядей (канатов).

В зависимости от механических свойств арматура разделяется на классы, для каждого из которых установлены определенные марки стали. Класс арматуры и марка стали определяют условия применения арматуры.

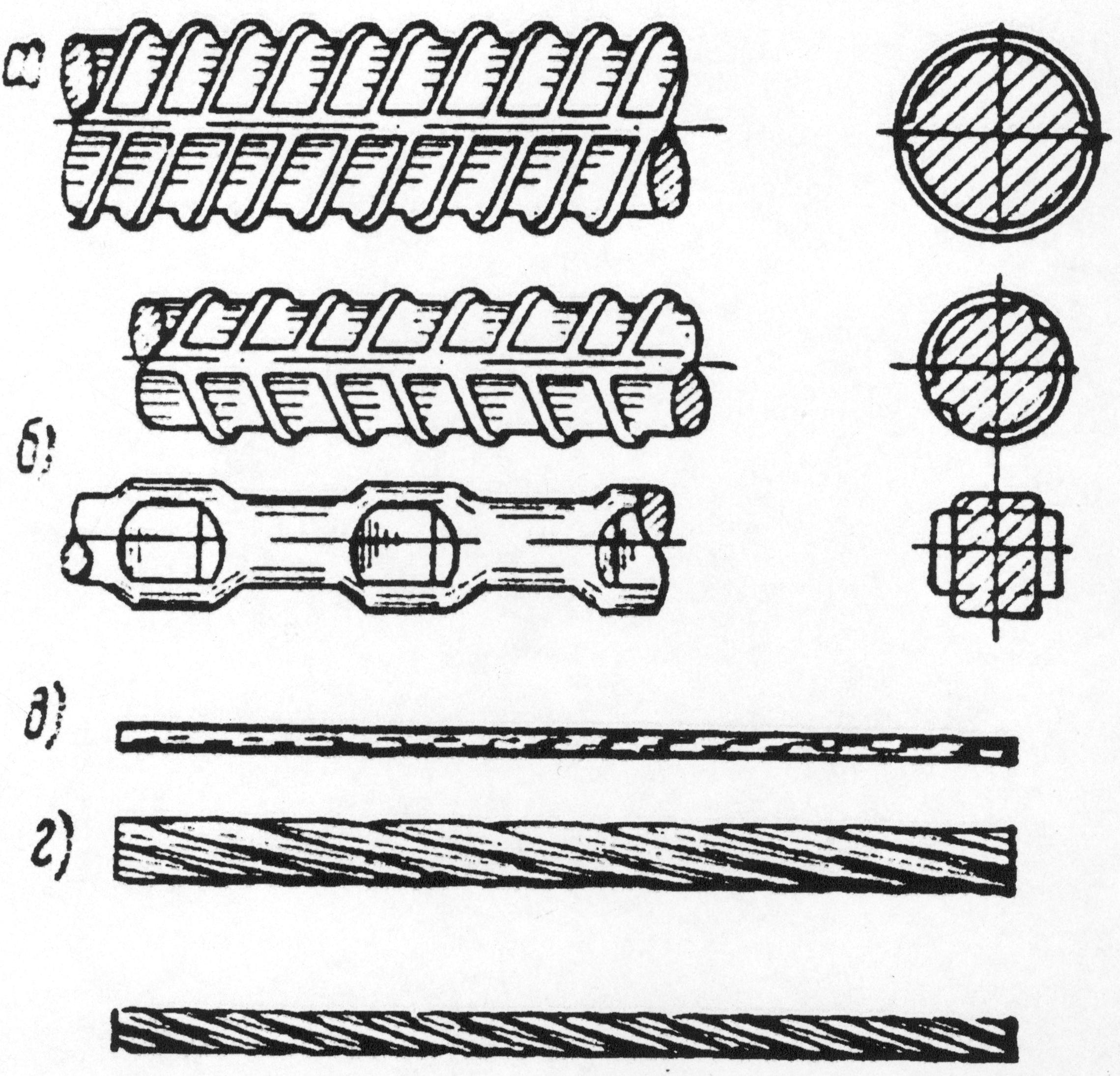

Рис. 2.1. Арматура периодического профиля и арматурные пряди:

а) горячекатаная арматура периодического профиля; б) холодносплющенная арматура; в) высокопрочная проволока периодического профиля; г) пряди из семи и трех проволок

Для конструкций из ненапряженного железобетона применяют стержневую горячекатаную арматуру без упрочнения гладкую класса А-I (сталь Ст3, диаметром 6…40 мм) и периодического профиля - класса А-II (сталь Ст5, диаметром 10…90 мм) и класса А-III (сталь 25Г2С или 35 ГС, диаметром 6…40 мм); стержневую горячекатаную арматуру, упрочненную вытяжкой в холодном состоянии, периодического профиля классов А-IIв и А-IIIв. Для предварительно напряженных железобетонных конструкций применяют высокопрочную холоднотянутую проволоку диаметром 3…8 мм гладкую классов В-II и периодического профиля класса Вр-II; прядевую витую, трех- и семипроволочные канаты диаметром 4…15 мм классов II-3 и II-7; стержневую горячекатаную арматуру, термически упрочненную, периодического профиля классов Ат-IV, Aт-V, Aт-VI, Aт-VII (диаметром 10…25 мм); стержневую горячекатаную арматуру без упрочнения, периодического профиля классов A-IV (диаметром 10…22 мм) из хромомарганцевой стали с цирконием, титаном и т.п.

Гибкую арматуру по назначению разделяют на:

рабочую, которая воспринимает усилия, возникающие в железобетонных конструкциях от внешних нагрузок и собственного веса;

распределительную, равномерно распределяющую усилия между стержнями рабочей арматуры и обеспечивающую их совместную работу, препятствуя смещению отдельных стержней при бетонировании конструкции;

монтажную, служащую для сборки арматурного каркаса железобетонных конструкций, если для этой цели недостаточно распределительной арматуры.

В железобетонных конструкциях используют:

сварные арматурные сетки, состоящие из отдельных стержней, расположенных в двух перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой;

плоские каркасы, состоящие из двух-четырех продольных рабочих стержней и соединяющих их поперечных;

пространственные (объемные) каркасы, собираемые из плоских сеток;

проволочные пучки, применяемые при изготовлении предварительно напряженных конструкций.

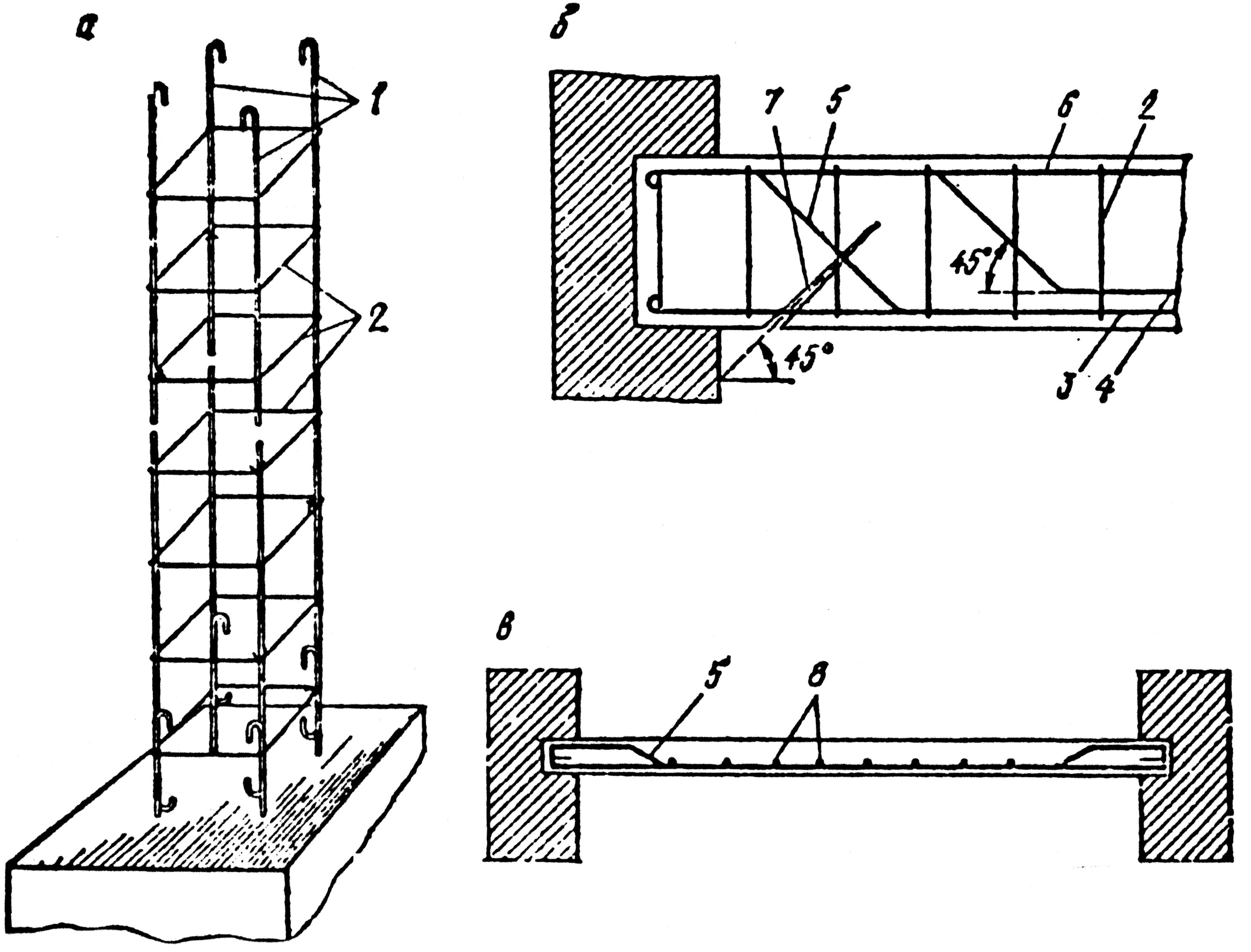

Рис. 2.2. Арматура основных элементов железобетонных конструкций:

а) колонны; б) балки; в) плиты;

1 – вертикальные рабочие стержни (стояки); 2 – распределительные хомуты; 3 – прямые стержни рабочей арматуры; 4, 5 – отогнутые стержни рабочей арматуры; 6 – стержни монтажной арматуры; 7 – возможная трещина около опоры; 8 – распределительная арматура

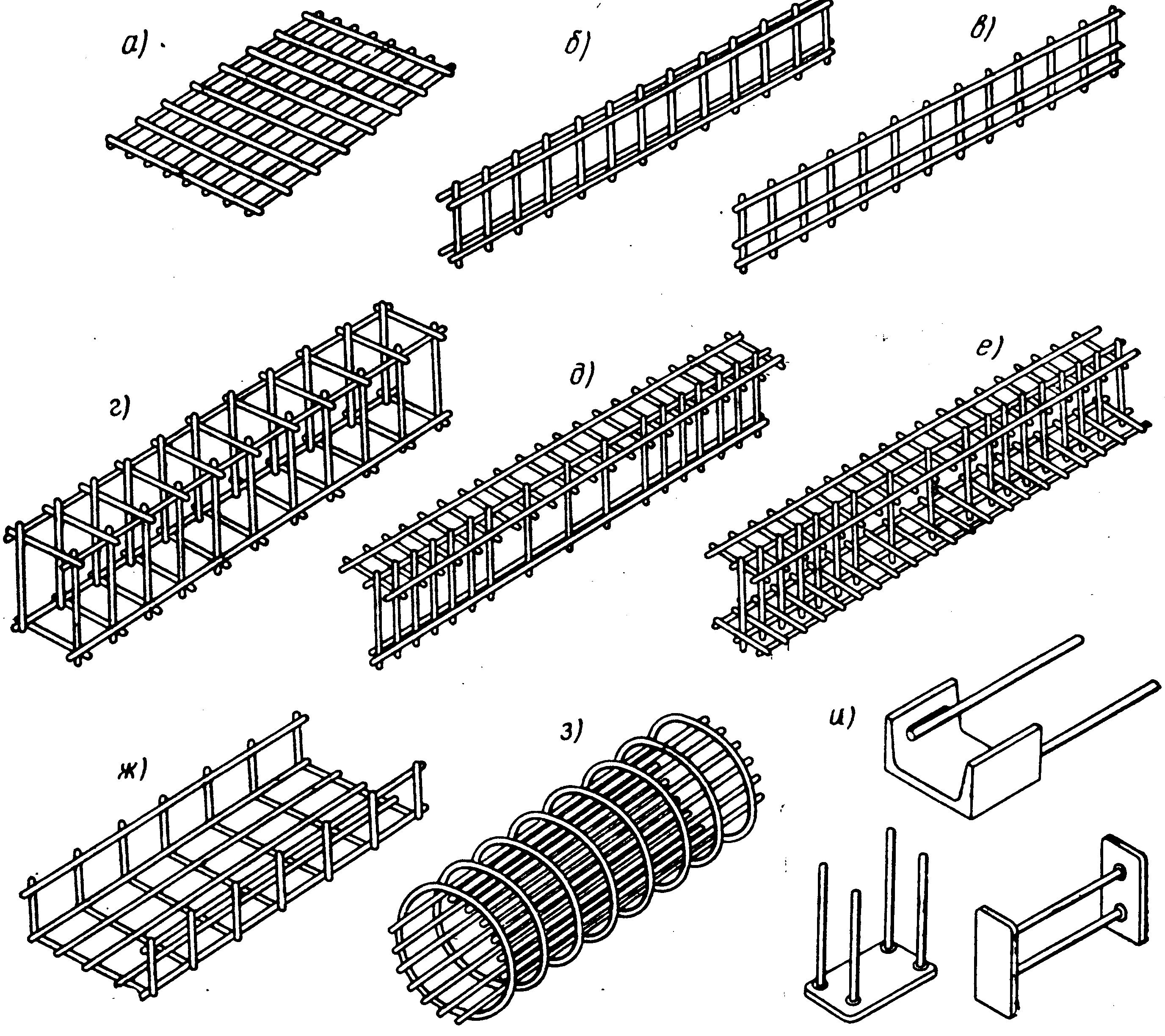

Рис. 2.3. Виды арматурных изделий:

а) плоская арматурная сетка; б, в) плоские каркасы; г) пространственный каркас; д) пространственный каркас таврового сечения; е) пространственный каркас двутаврового сечения; ж) гнутая сетка; з) гнутый из сеток пространственный каркас; и) закладные детали

Арматура может быть ненапряженной (обычной) и предварительно напряженной. В последнем случае арматуру натягивают до приложения к бетону эксплуатационных нагрузок, чтобы передать реакцию от натяжения на бетон, сжать его и воспрепятствовать возникновению плохо воспринимаемых этим материалом растягивающих напряжений.

При возведении конструкций, работающих в условиях агрессивных воздействий, применяют неметаллическую высокопрочную, стеклопластиковую арматуру, обладающую противокоррозионными, диэлектрическими и антимагнитными свойствами. Эту арматуру изготавливают из стекловолокна на алюмоборосиликатной основе и из эпоксидных смол.

2.2. Заготовка арматурных элементов

Проволочную и прядевую арматуру хранят мотками в закрытых сухих складских помещениях, а стержневую, сгруппированную по сортам, диаметру и длине, – под навесами на стеллажах. Арматуру заготовляют в арматурных мастерских. Заготовка арматуры включает процесс ее очистки, правки, резки, гнутья и стыкования.

Очистку арматуры от масла, краски, отпадающих пленок окалины или ржавчины выполняют протягиванием между стальными электрощетками или через вибропесочницы. Для очистки, правки и резки холоднотянутой проволоки и гладкой стержневой арматуры диаметром до 14 мм применяют правильно-обрезные станки-автоматы (рис. 2.4).

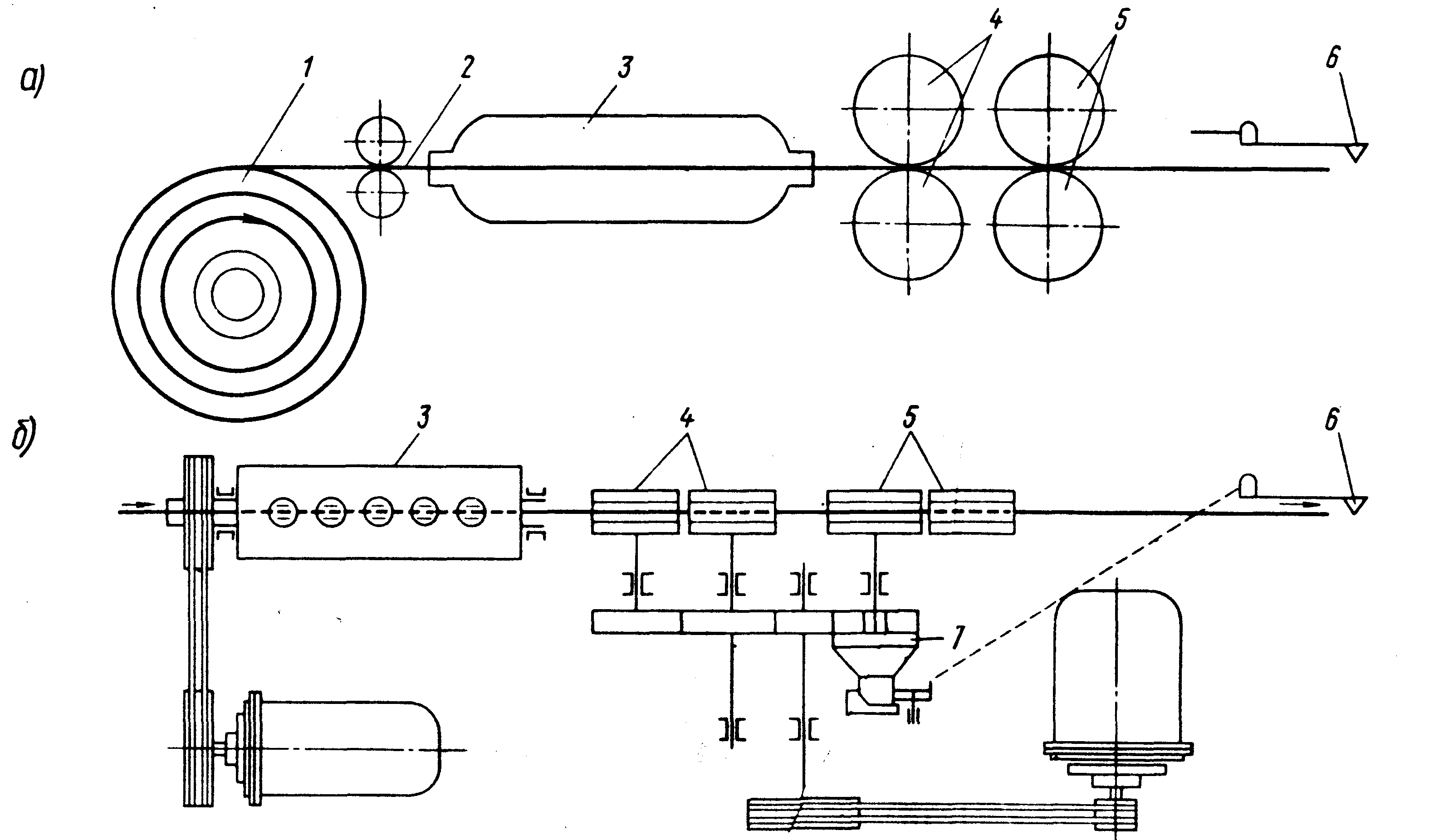

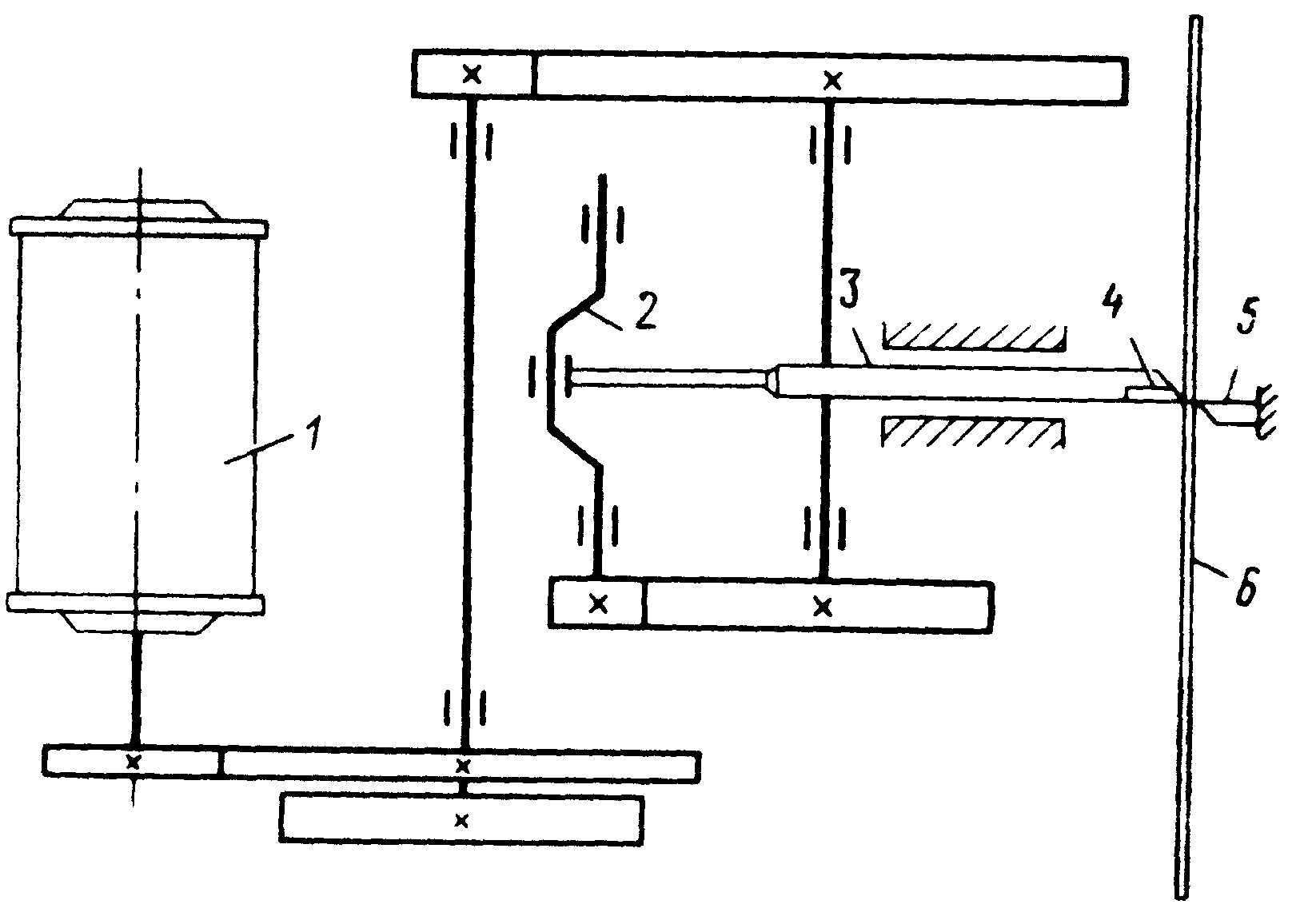

Рис. 2.4. Схемы автоматического станка для правки и резки арматурной стали:

а) принципиальная; б) кинематическая;

1 – моток арматуры или проволоки; 2 – арматурный стержень или проволока; 3 – правильный барабан; 4 – протяжные ролики; 5 – режущие шестерни; 6 – выключатель; 7 – кулачковая муфта

Непрерывно вращающиеся протяжные ролики (5) станка протягивают через правильный барабан (3) стержни или проволоку (2), которая раскатывается с мотка (1), надетого на вертушку. Проходя отверстия пяти плашек, расположенных внутри барабана по винтовой линии, и слегка изгибаясь в различных направлениях, арматура выпрямляется и одновременно очищается от окалины и ржавчины. По выходе из правильного барабана арматура движется через отверстие, образуемое кольцевыми выточками режущих шестерен (5), пока не упрется в рычаг (6) концевого выключателя. Это приводит в действие через кулачковую муфту (7) режущие шестерни (5), отрезающие при повороте стержень заданной длины.

Резку арматуры диаметром 14-40 мм выполняют станочными ножницами (рис.2.5).

Рис. 2.5. Схема устройства станка для резки арматуры:

1 – двигатель; 2– коленчатый вал; 3 – ползун; 4 – подвижный нож; 5 – неподвижный нож; 6 – арматура

Разрезаемый стержень (6) закладывают между неподвижным ножом (5) и подвижным ножом (4). Двигатель (1) через систему шестерен и валов приводит в действие коленчатый вал (2), который сообщает возвратно-поступательные движения ползуну (3) с ножом (4), делающим несколько десятков движений в минуту. За каждое движение можно разрезать стержень диаметром 40 мм или несколько стержней диаметром менее 20 мм.

Арматуру диаметром 40-70 мм режут на станках с гидроприводом.

Гнутье арматуры диаметром до 90 мм выполняют на гибочных станках (рис. 2.6).

а) б)

Рис. 2.6. Станок для гнутья арматуры:

а) кинематическая схема; б) вид сверху гибочного устройства;

1 – упорный палец; 2 – горизонтальный рабочий диск; 3 – осевой палец; 4 – изгибающий палец; 5 – редукторы; 6 – арматурный стержень; 7 – электродвигатель; 8 – планки корпуса

Станок имеет горизонтальный рабочий диск (2) с отверстиями, установленный на вертикальном шпинделе и получающий реверсивное вращение от электродвигателя через редукторы. Загиб арматуры производится между тремя съемными пальцами. Осевой палец (3) вставляют в центре рабочего диска, упорный (1) - в одно из отверстий на планках (8) корпуса. Между этими пальцами закладывают стержень (6). Третий изгибающий палец (4) вставляют в одно из периферийных отверстий рабочего диска (2), при вращении которого стержень изгибается вокруг осевого пальца.

2.3.Соединения арматуры

Стыкование арматуры применяется для увеличения длины стержней в соответствии с проектными размерами, в монтажных узлах при сборке каркасов и изготовлении арматурных сеток, а так же при использовании обрезков арматурной стали.

Существуют следующие способы стыковых соединений:

внахлестку с закреплением вязальной проволокой (ручные стыкования);

при помощи электросварки.

Стыки внахлестку без сварки допускают для арматуры диаметром не более 16 мм при условии, что в любом сечении железобетонной конструкции должно стыковаться не более 25% стержней. В местах стыкования стержни скручивают вязальной проволокой двойными узлами в 2 – 3 местах. Для арматуры, размещающейся в растянутой зоне бетона, на концах стержней делают крюки и перепускают их на длину, равную 30 – 50 диаметрам стержней в зависимости от длины арматуры и вида конструкций. Для сжатой зоны бетона крюки разрешается не делать, а перепуск принимается на длину, равную 20 – 40 диаметрам стержней.

Стержни холоднотянутой проволоки стыкуют только внахлестку без сварки. Соединения арматурных стержней электросваркой осуществляется несколькими способами:

контактной сваркой (стыковой и точечной);

электродуговой сваркой.

Рис. 2.7. Соединение арматуры различными способами:

а, б) стыки внахлестку без сварки (а – в растянутой зоне; б – в сжатой зоне); в-ж) соединения, полученные путем сварки (в - контактно-стыковой; г - контактно-точечной; д - электродуговой с перепуском арматуры; е - электродуговой с накладками; ж - ванным способом)

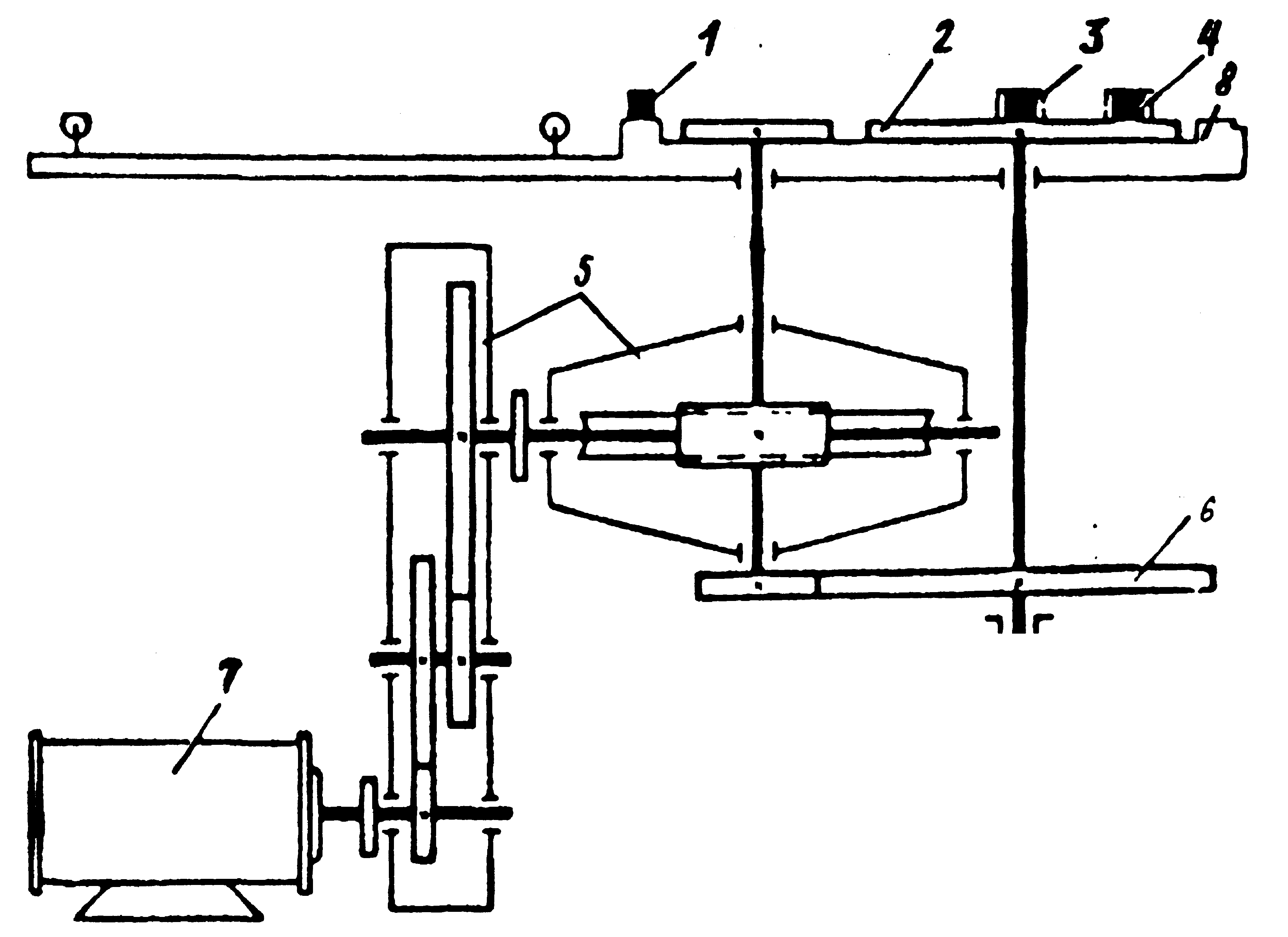

Контактно-стыковая сварка применяется для наращивания арматурных стержней из горячекатаной стали диаметром 10 – 90 мм и выполняется на специальных стыковых сварочных машинах мощностью от 25 до 500 кВт (рис. 2.8). На станине такой машины (станка) расположены подвижная (5) и неподвижная (1) опорные плиты с призматическими медными или бронзовыми электродами (4). Последние имеют специальные зажимные механизмы(3), в которых закрепляют свариваемые стержни.

Подвижная плита при помощи специального осадочного механизма (6) перемещается, сдавливая стержни с усилием в несколько тонн. При проходе тока большой силы через торцы свариваемых стержней выделяется тепло в количестве, достаточном для оплавливания стержней. Процесс сварки в зависимости от диаметра арматуры занимает от 25 до 50 секунд.

Рис. 2.8. Схема устройства машины для контактно-стыковой сварки:

1 – неподвижная опорная плита; 2 – свариваемые стержни; 3 – зажимный механизм; 4 – электроды; 5 – приводная подвижная плита; 6 – осадочный механизм

Контактно-точечная сварка применяется для изготовления арматурных сеток и плоских каркасов. При этом наложенные поперек друг на друга арматурные стержни свариваются в одной или одновременно в нескольких точках, применяемыми для этой цели стационарными одноточечными или многоточечными, а также подвесными одноточечными сварочными машинами, действующими на том же принципе использования тепла, выделяемого в месте контакта.

Рис. 2.9. Схема стационарной одноточечной контактно-сварочной машины:

1 – медные электроды; 2 – верхнее подвижное плечо; 3 – нижнее неподвижное плечо; 4 – гибкие проводники; 5 – трансформатор; 6 – педальный привод

Электродуговая сварка применяется в процессе монтажа на строительной площадке арматурных сеток, каркасов, пространственных блоков; для стыкования стержней внахлестку (с перепуском в 10 диаметров) и с накладками (длиной в 5 – 10 диаметров), а так же при невозможности использования контактной сварки.

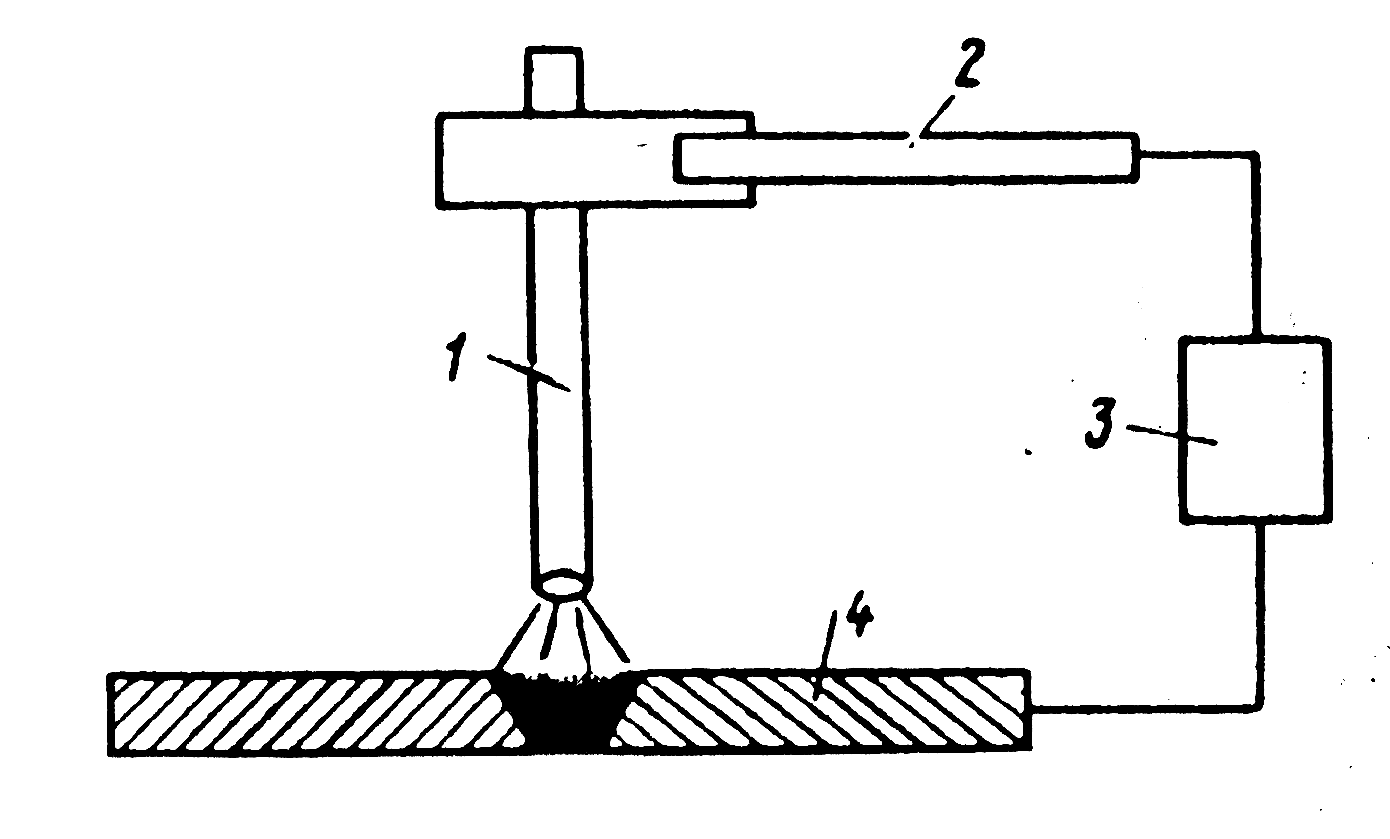

При электродуговой сварке (рис. 2.10) один провод от сварочного аппарата присоединяется к электроду (1), зажатому в держателе (2), другой – к свариваемому элементу (4). После включения тока сварщик прикасается электродом к месту сварки, замыкает цепь и быстро отводит электрод на 2 – 4 мм. Образующаяся при этом электрическая дуга создает высокую температуру, расплавляя металл электрода и арматуры. Смешиваясь в жидком состоянии, они при остывании образуют сварной шов. Для сварки арматуры диаметром до 6 мм электродуговая сварка не пригодна, так как возникает опасность пережога стержней.

Рис. 2.10. Схема электродуговой сварки:

1 – электрод; 2 – держатель; 3 – сварочный генератор; 4 – свариваемый элемент

Ванный способ (рис. 2.11) электродуговой сварки применяют для соединения выпусков арматурных стержней диаметром от 36 мм и более в стыках сборных железобетонных элементов и арматуры из фасонного проката.

Свариваемые стержни (1) укладываются с необходимым зазором в медную или стальную форму (2), которая предварительно приваривается (прихватывается) в нескольких точках к стержням. В зазор вставляется электрод (одноэлектродная сварка) или гребенка электродов (3) (многоэлектродная сварка). При прохождении электрического тока между формой и электродом возникает дуга, в результате чего образуется ванна расплавленного металла, которая разогревает и плавит торцы стержней. При этом расплавленный металл электродов и стержней образует сварной шов.

Рис. 2.11. Схема ванной сварки:

1 – свариваемые стержни; 2 – медная или стальная форма; 3 – электроды; 4 – электродержатель

Жесткую арматуру также соединяют сваркой.

Качество сварных соединений проверяют осмотром, замером швов шаблоном,

обстукиванием и просвечиванием рентгеновскими и гамма-лучами.

2.4.Установка арматуры

В проекте производства работ указывают последовательность установки арматуры в опалубку, способ ее крепления и места сварки. Установку производят после проверки и приемки опалубки. Как правило, арматуру монтируют пространственными каркасами при помощи кранов. В некоторых случаях арматурный каркас собирают непосредственно в опалубочной форме. Тонкостенные конструкции армируют сварными сетками. В процессе бетонирования предусматривается образование защитного слоя бетона для предохранения арматуры от воздействия огня при пожаре и от коррозии. Толщина его составляет 10-30 мм, а в фундаментах 35-70 мм. На дно опалубки устанавливают заранее заготовленные прокладки из отвердевшего цементного раствора по толщине защитного слоя. При изготовлении в них заделывают вязальную проволоку для закрепления устанавливаемого арматурного каркаса. Необходимое расстояние между стержнями или рядами арматурных стержней обеспечивают путем укладки обрезков стальной арматуры.

Приемку смонтированной арматуры оформляют актом на скрытые работы.