Расчет оборудования ТЭП 2012 МГУП

.pdf

HЧ1,2 |

|

аС |

*КП |

|

|

|

|

2560 |

*2 |

49,17ч, |

|

QH *KИ *KВН *КК |

175*0,85 |

|

|||||||||

|

|

|

*0,7*1 |

||||||||

аС |

0,8* A*KC |

|

0,8*50000*1,6 |

2560т/сут |

|||||||

|

ПР |

25 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||

КП = 2 – число подъемов, учитывающих подачу и уборку зерна из бункеров.

Число часов работы норий для подачи зерна в надсушильные бункеры и уборки его из подсушильных бункеров:

HЧ3,4 |

|

|

аС *КП |

|

|

800*2 |

|

15,37ч; |

||||

|

|

|

|

|

|

|

|

|

||||

QH *KИ *KВН *КК |

175* |

0,85*0,7*1 |

||||||||||

аС |

0,8* A*KПТ |

|

0,8*50000*0,5 |

800т/сут; |

||||||||

|

|

|||||||||||

НЧ |

|

ПР |

25 |

|

|

|

|

|

||||

HЧ1,2 |

HЧ3,4 49,17 15,37 |

64,54ч. |

|

|||||||||

Расчетное число норий:

NHP НЧ 24 64,5424 2,69,

Необходимое число норий:

n |

HP.ВНУТР. |

|

NHP |

|

2,69 |

4,14 |

Kt |

|

|||||

|

|

0,65 |

|

|||

Общее число норий на внешних и внутренних операциях: nHP nНР.ВНЕШ. nНР.ВНУТР. 4,25 4,14 8,39 9.

3.2 Конвейеры

Число конвейеров для приемки зерна с автомобильного и железнодорожного транспорта определяют по числу приемных потоков.

При приемке и погрузке зерна на водный транспорт число конвейеров выбирают в зависимости от часовой эксплуатационной производительности оборудования.

Число подсилосных конвейеров должно быть не менее числа отпускных потоков одновременно выполняемых операций в максимально напряженные сутки.

Производительность конвейеров для приемки зерна с автомобильного и железнодорожного транспорта принимают в зависимости от годового поступления зерна.

При приемке и отгрузке зерна на водный транспорт производительность конвейеров принимают в зависимости от часовой эксплуатационной производительности оборудования.

Обычно производительность подсилосных конвейеров принимают равной производительности норий, на которые они подают зерно, а надсилосных – в зависимости от марки весов.

При установке ковшовых или порционных весов производительность надсилосных конвейеров принимают большую, чем норий. При установке

41

весов, расходомеров и счетчиков с допустимой погрешностью показаний выше 0,1% производительность конвейеров принимают равной производительности норий.

3.3 Самотечные трубы

Сечение самотечных труб и стандартных деталей зернопроводов выбирают в зависимости от производительности:

при производительности 50–75 т/ч – Ø 220 или сечение 200x200 мм; при производительности 100–175 т/ч – Ø 300 или сечение 300x300 мм; при производительности 200–350 т/ч – Ø 380 или сечение 350x350 мм; при производительности 500–700 т/ч – Ø 450.

Для элеваторных зернопроводов при транспортировании зерна применяют узлы 36, 45 и 540. Углы наклона самотечных труб до зерносушилок не менее 450, во всех остальных случаях не менее 360.

При хранении риса-зерна, подсолнечника, овса и ячменя угол наклона самотечных труб для их транспортирования не менее 450.

Сечения и углы наклона самотечных труб для транспортирования отходов принимают по таблице 3.4.

Таблица 3.4 – Сечения и углы наклона самотечных труб

|

Наименование |

Диаметр, |

Угол наклона |

|

|

мм |

(не менее), град. |

||

|

|

|||

1. |

Проход овсюга с подсевных сит |

140 |

45 |

|

2. |

Проход куколя с подсевных сит |

140 |

36 |

|

3. |

Сход с сортировочных сит сепаратора |

220 |

54 |

|

4. |

Аспирационные относы сепарирующих и |

300 |

54 |

|

аспирационных устройств |

||||

|

|

|||

5. |

Мука |

– |

70 |

|

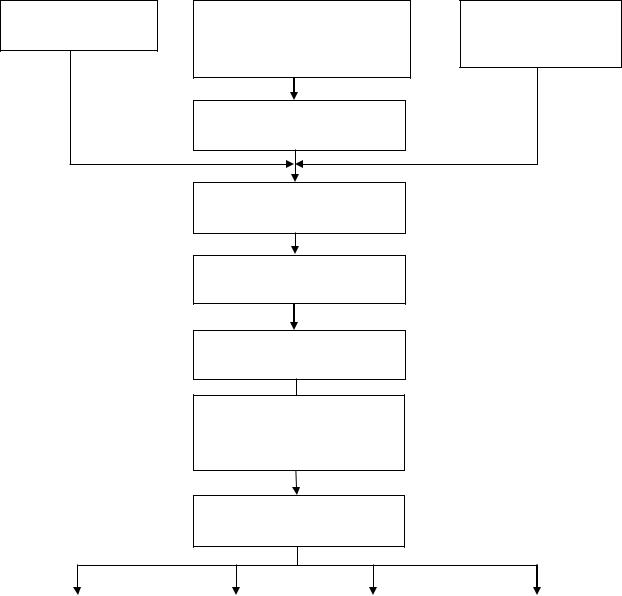

4 Технологическая схема движения зерна и отходов

После выполнения необходимых технологических расчетов составляют принципиальную схему зернохранилища, в которой должны быть отражены все намеченные операции с зерном с наименьшим числом подъемов его нориями. Пример выполнения принципиальной схемы показан на рисунке

4.1.

42

Прием с водного транспорта

Прием с автотранспорта

(автомобилеразгрузчик

У15-АРАГ)

Предварительная очистка (скальператор А1-БЗО-100)

Сушка (сушилка ДСП-16)

Основная очистка (сепаратор А1-БИС-100)

Очистка на триерах

(УТО-6, УТК-6)

Разделение зерна на фракции по крупности Сепаратор-фракционер

А1_бсф-50

Хранение в силосах и складах

Прием с железнодорожного транспорта

Отпуск на |

|

Отпуск на |

|

Отпуск на |

|

Отпуск на |

водный |

|

предприятие |

|

автомобильный |

|

железнодорожный |

|

|

|

|

транспорт |

|

транспорт |

|

|

|

|

|

||

|

|

|

|

|

|

|

Рисунок 4.1 – Принципиальная схема элеватора

В принципиальной схеме показывают расположение и взаимодействие весового, зерноочистительного, транспортного оборудования, а также оперативных бункеров, приемно-отпускных устройств и силосного корпуса при выполнении операций с зерном и отходами.

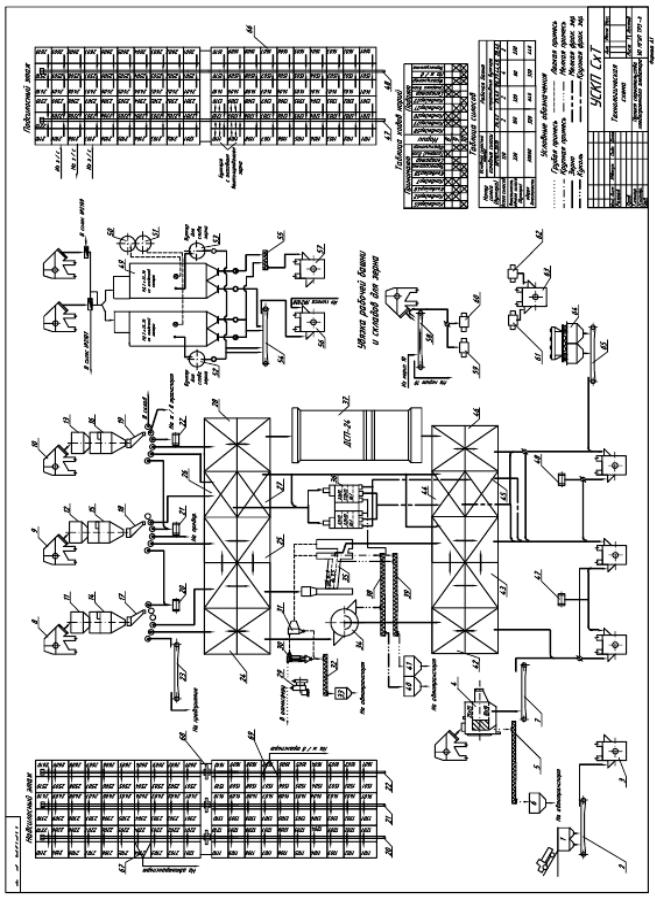

На основе принципиальной вычерчивают технологическую схему движения зерна и отходов. Пример технологической схемы представлен на рисунке 4.2.

43

Рисунок 4.2 – Технологическая схема

44

Схему строят последовательно от момента приемки зерна до его загрузки в силосы. Число одновременно выполняемых операций не может превышать число основных норий. Для обеспечения непрерывности обработки зерна машины оборудуют оперативными бункерами. Для выполнения внешних операций с зерном на элеваторе предусматривают накопительные емкости.

Во всех случаях предусматривают возможность отбора проб зерна для количественного и качественного учета.

На схеме движения зерна и отходов принято:

а) движение зерна обозначать контурной основной линией, движение отходов, пыли и воздуха – тонкими или штриховыми;

б) начало движения зерна обозначать тонкой, окончание – стрелкой; в) на приемные, отпускные, над– и подсепараторные, над– и

подсушильные бункеры, весовое, зерноочистительное и зерносушильное оборудование наносить порядковую нумерацию.

Для обозначения силосов обычно применяют кодовую нумерацию, при этом число единиц показывает порядковый номер силоса, число десятков – ряд силоса, число сотен – номер силосного корпуса.

На схеме движения зерна и отходов дают таблицу ходов норий и таблицу емкости силосов и бункеров.

Таблица ходов норий состоит из двух частей. В левой части показывают оборудование и силосы, на которые нории подают зерно, в правой – нории, с которых принимают зерно.

Для определения возможности выполнения норией той или иной операции находят клетку пересечения данной нории и данной операции. Если операция выполнима, то на клетке нанесен крестик. Чем больше крестиков в клетках таблицы ходов, тем схема более гибкая.

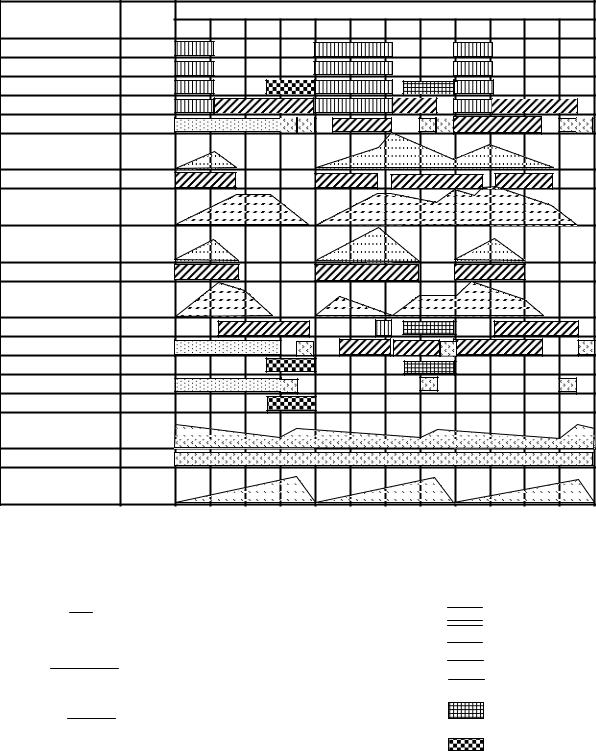

5 Составление графика суточной работы элеватора

Для составления графика суточной работы необходимо знать суточный объем работы по отдельным операциям и распределение операций по сменам.

В качестве расчетных принимаются максимально-напряженные сутки работы элеватора, заложенные при расчете нория-часов и выборе норий.

Распределяют заданный объем операций по сменам, руководствуясь следующими положениями:

1)Прием и отпуск на железную дорогу производят подачами по 750…1000т с перерывами по 2 ч между ними. Прием начинают с начала смены, преимущественно с 8.00 до 16.00.

2)Прием с автомобильного транспорта распределяют по сменам примерно в следующем соотношении:

1–я смена – 40…45% суточного объема операции; 2–я смена – 30…35% суточного объема операции;

45

3–я смена – 25…30% суточного объема операции.

3)Прием с водного транспорта (или отпуск) ведут с интервалами 1…2 часа для накопления зерна в буферных емкостях в течение расчетного числа нория-часов.

4)Сушку ведут непрерывно и равномерно в течение суток, заполнение надсушильных и опорожнение подсушильных емкостей проводят в конце каждой смены.

5)Отпуск зерна на предприятие проводят один раз в сутки – 1-ую или 2-ую смену.

6)Очистку зерна проводят по мере возможности в потоке приема. Составляют таблицу 4.1.

Занесение операций в таблице 4.1 начинают после освоения схемы

движения зерна и отходов и таблицы ходов.

Первыми в таблицу заносят все внешние операции: прием с железной дороги, с водного транспорта, с автотранспорта, а также по отпуску.

Необходимо стремиться все принятое зерно подавать в надсепараторные бункеры для очистки.

К концу каждой смены необходимо опорожнить подсушильные и подсепараторные бункеры с целью учета количества просушенного и просепарированного за смену зерна.

В надсушильных и надсепараторных бункерах к началу смены необходимо иметь запас зерна для немедленного начала работы зерносушильщиков и сепараторщиков.

Внутренние операции (перемещение зерна из силоса в силос, составление помольных партий) проводят в свободное от основных операций время.

Следует иметь для каждой нории перерыв в работе не менее 1…2 часов подряд для ее профилактического осмотра и мелкого ремонта, а у одной из норий оставляют перерыв не менее 3…4 часов для более серьезного ремонта.

Анализ графика заключается в окончательном подсчете выполненной работы элеватором за сутки и определение коэффициентов использования норий.

На листе графика помещают таблицу объема фактически выполненных работ за сутки и по сменам и условные изображения, а также полученные из

анализа значения коэффициентов kt, kq |

и kи.сред. |

Пример. Составить график суточной работы элеватора М3x175 при |

|

следующем объеме операций за сутки. |

|

Прием с железной дороги – 1800 т |

|

Отпуск на предприятие – 300 т |

|

Очистка на сепараторах – 1800 т |

|

Сушка на зерносушилке ДСП-16 |

– 390 т |

Подготовка помольных партий – 300 т Внутренние перемещения – 500 т Оборудование элеватора

46

Нории № 1,2,3, производительностью – 175 т/ч Приемные транспортеры № 3,4,5,6 (устройство продольного типа) –

175т/ч Подсилосные транспортеры № 1,2 – 175 т/ч

Надсилосные транспортеры № 7,8 – 350 т/ч Сепараторы 2 шт. 3СМ-100 –100 т/ч Транспортер на предприятие №9 – 350 т/ч Контрольный сепаратор 3СМ-5 –5 т/ч Зерносушилка ДСП-16 –16 пл.т/ч.

Приемный транспортер № 4 передает на нории № 1 или № 2, а транспортер № 6 – на нории № 2 или № 3. Подсилосные транспортеры имеют ходы: № 1 на нории № 1 и № 2, № 2 на нории № 2 и

№ 3. Надсилосные транспортеры принимают соответственно: № 7 с норий № 1 и № 2, № 8 с норий № 2 и № 3. Сушилка обслуживается норией № 3.

Подача зерна на очистку возможна любой норией. Уборка зерна из подсепараторных бункеров возможна: из-под сепаратора № 1 – нориями № 1

и № 2, из-под сепаратора № 2 – нориями № 2 и № 3. |

|

|

|

|||||

Емкости оперативных бункеров: |

|

|

|

|

|

|||

над сепаратором №1– 320 т; над сепаратором №2 – 215 т; |

|

|||||||

под сепаратором №1– 300 т; под сепаратором №2 – 220 т; |

|

|||||||

над зерносушилкой – 180 т; под зерносушилкой |

– 180 т. |

|

||||||

Таблица 5.1 – Распределение суточного объема операций элеватора |

||||||||

М3x175 по сменам |

|

|

|

|

|

|

|

|

операция |

Объем |

Число |

kи |

Нория- |

|

|

Т/н.ч. |

|

|

операц |

подъе |

|

часов в |

В |

|

Во |

В |

|

ии, т |

мов |

|

сутки, |

первую |

вторую |

третью |

|

|

|

|

|

н.ч/сут |

смену |

|

смену |

смену |

Прием с ж/д |

1800 |

1 |

0,7 |

13,8 |

600/4,6 |

600/4,6 |

600/4,6 |

|

|

|

|

5 |

|

|

|

|

|

Отпуск на |

300 |

1 |

0,7 |

2,5 |

300/2,5 |

- |

- |

|

предприятие |

|

|

|

|

|

|

|

|

Очистка на |

1800 |

1 |

0,7 |

15,0 |

600/5,0 |

600/5,0 |

600/5,0 |

|

сепараторах |

|

|

|

|

|

|

|

|

Подготовка |

300 |

1 |

0,6 |

2,9 |

- |

|

300/2,9 |

- |

помольных |

|

|

|

|

|

|

|

|

партий |

|

|

|

|

|

|

|

|

Сушка |

390 |

2 |

0,7 |

6,4 |

130/2,1 |

130/2,1 |

130/2,1 |

|

Внутренние |

1000 |

1 |

0,5 |

11,4 |

- |

|

- |

1000/11, |

перемещения |

|

|

|

|

|

|

|

4 |

|

|

Итого |

н.ч. |

52,0 |

14,6 |

|

14,6 |

23,1 |

47

|

Суточный график работы элеватора М3x175 |

|

|

|

|

||||||||

наименование |

Q, т/ч |

|

|

|

|

Время суток |

|

|

|

|

|

||

оборудования |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

2 |

4 |

6 |

||

8 |

|||||||||||||

Приемн. тр-ры 3 и 4 |

175 |

|

|

|

|

|

|

|

|

|

|

|

|

Приемн. тр-ры 5 и 6 |

175 |

|

|

|

|

|

|

|

|

|

|

|

|

Нория №1 |

175 |

|

|

|

|

|

|

|

|

|

|

|

|

Нория №2 |

175 |

|

|

|

|

|

|

|

|

|

|

|

|

Нория №3 |

175 |

|

|

|

|

|

|

|

|

|

|

|

|

Надсепараторн. |

|

|

|

|

|

|

|

|

|

|

|

|

|

бункер Е=320 т |

|

|

|

|

|

|

|

|

|

|

|

|

|

сепаратор №1 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

Подсепараторн. |

|

|

|

|

|

|

|

|

|

|

|

|

|

бункер Е=300 т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Надсеператорн. |

|

|

|

|

|

|

|

|

|

|

|

|

|

бункер Е=215 т |

|

|

|

|

|

|

|

|

|

|

|

|

|

сепаратор №2 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

Подсепараторн. |

|

|

|

|

|

|

|

|

|

|

|

|

|

бункер Е=220 т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Надсилос. тр-р №7 |

350 |

|

|

|

|

|

|

|

|

|

|

|

|

Надсилос. тр-р №8 |

350 |

|

|

|

|

|

|

|

|

|

|

|

|

Подсилос. тр-р №1 |

175 |

|

|

|

|

|

|

|

|

|

|

|

|

Подсилос. тр-р №2 |

175 |

|

|

|

|

|

|

|

|

|

|

|

|

Мельничн. тр-р №9 |

350 |

|

|

|

|

|

|

|

|

|

|

|

|

Надсушильный |

|

|

|

|

|

|

|

|

|

|

|

|

|

бункер Е=180 т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Сушилка ДСП-16 |

16 пл.т./ч |

|

|

|

|

|

|

|

|

|

|

|

|

Подсушильный |

|

|

|

|

|

|

|

|

|

|

|

|

|

бункер Е=180 т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 5.1 – График суточной работы элеватора |

|

|

|

|

|

||||||||

56

Kt 72 0.78

6810

KQ 3*175*24 0.54

6810

KИ.СР. 56*175 0.70

Суточный объем операций элеватора, т.

операция |

Ки |

засутки |

1-я см. |

2-я см. |

3-ясм. |

прием с ж.д. |

0,79 |

2400 |

600 |

1200 |

600 |

очистка |

0,7 |

2300 |

600 |

1100 |

600 |

сушка |

0,7 |

390 |

130 |

130 |

130 |

смешив. |

|

|

|

|

|

помол. партий |

0,6 |

300 |

- |

300 |

- |

отпуск на |

|

|

|

|

|

мельн. |

0,7 |

300 |

300 |

- |

- |

внутр. |

|

|

|

|

|

перемещ. |

0,5 |

600 |

600 |

- |

- |

Условные обозначения:  прием с жел.дор.

прием с жел.дор.  очистка

очистка  внутр. перемещения

внутр. перемещения  сушка

сушка

смешив. помол. партий

отпуск намельницу

Условия проведения операций:

а) прием с железнодорожного транспорта ведут двумя потоками одновременно, причем начало операции приходится на начало смены;

б) отпуск на предприятие ведут в конце первой смены; в) к концу каждой смены подсушильные и подсепараторные бункеры

должны быть опорожнены;

г) коэффициент сепараторов kи принят kис = 0,7

48

Анализ графика. Из построенного графика видно, что заданный объем операций может быть выполнен с превышением: так прием с железной дороги во вторую смену может составить 1200 т (вместо 600 т по заданию), при этом 1100 т из них можно просепарировать в потоке. Несколько недовыполнен объем внутренних перемещений (600 т вместо 1000 т по заданию), что не является серьезным недостатком, т.к. эта операция не основная.

Не выполнено условие опорожнения к концу второй смены подсепараторных бункеров, что явилось следствием удвоения против задания объема приема с железной дороги.

Из графика очевидно, что не хватает надсилосных транспортеров. Из-за этого в 1-ой смене нория № 1 простаивает 3 ч., в 3-ей смене 5,7 ч.

Если бы было 3 надсилосных транспортера, то загрузка норий была бы лучше.

В то же время видно, что в течение суток надсилосные транспортеры загружены по времени не полностью.

Очевидно, есть другой, более оптимальный вариант распределения операций в течение суток. Наличие подсепараторных емкостей значительной емкости дает возможность в 1-ой смене параллельно с приемом полностью переключить одну норию на внутренние перемещения зерна из силоса в силос.

Использование норий по времени (kt=0,78) довольно высок, хотя и неравномерен по отдельным нориям. Так нория №1 имеет 9 часов нерабочих, а остальные – 2,4…4,0 ч с небольшими перерывами. Это не дает возможности в эти напряженные сутки произвести ремонт норий №2 и №3.

Использование норий по производительности (kq=0,54 и kи.сред. =0,7) невелико, что объясняется несколько заниженными расчетами и значительными объемами операций с вообще низкими – внутренние перемещения зерна из силоса в силос (kи=0,5), подготовка помольных партий (kи=0,6).

6 Генеральный план предприятия

При проектировании генерального плана предприятия решают следующие основные вопросы:

1)Расположение и взаимная увязка основных зданий и сооружений

всоответствии с требованиями производственного процесса.

2)Размещение подъездных путей на территории предприятия в соответствии с характером движения грузовых потоков. При этом должна обеспечиваться минимальная протяженность автомобильных и железнодорожных путей и исключаться встречные и пересекающиеся направления движения потоков.

49

3) Соблюдение требований пожарной безопасности с установлением необходимых разрывов между зданиями и сооружениями.

Выполнение санитарно-технических требований при размещении основных и вспомогательных зданий и сооружений.

При размещении зданий и сооружений на территории предприятия учитывают принципы компоновки их по ходу выполнения технологического процесса (приемки, обработки и отпуска зерна), энергопотреблению.

При проектировании стараются максимально блокировать объекты, входящие в состав предприятия.

На территории предприятия размещают системы электроснабжения, теплоснабжения, водоснабжения, газоснабжения и канализации.

Для обеспечения пожарной безопасности устанавливают закольцованный пожарный водопровод с постоянным источником водоснабжения или резервуаром с трехчасовым запасом воды для тушения пожара. Для проезда пожарных автомобилей ко всем зданиям и сооружениям предусматривают сквозные подъездные пути.

Санитарно-технические нормы предусматривают размещение элеваторов с подветренной стороны по отношению к населенным пунктам или жилым массивам с разрывом не менее 100 м.

Здания и сооружения предприятия размещают с учетом направления господствующих ветров для данной местности.

Железнодорожные пути на территории предприятия проектируют с учетом проведения необходимых погрузо-разгрузочных работ и маневровых операций. Для увеличения фронта работ железнодорожные пути прокладывают вдоль продольной оси элеватора.

Расположение устройств для разгрузки и погрузки зерна должно обеспечивать одновременность операций с вагонами грузоподъемностью до 63 т без их расцепки.

Железнодорожные подъездные пути проектируют с учетом габарита приближения строения железных дорог: 3100 мм от оси первого пути по горизонтали и 5500 мм по вертикали. Длину рабочего участка пути определяют в зависимости от числа одновременно подаваемых вагонов по формуле (6.1):

LP 2*LСОСТ. LЭЛЕВ. LЭ 20, |

(6.1) |

где LСОСТ. - длина состава, м; |

|

LЭЛЕВ. - длина элеватора, м; |

|

LЭ - длина электровоза, м; |

|

20 – запас пути до начала и в конце состава, м. |

|

Длину состава определяют по формуле (6.2): |

(6.2) |

LСОСТ. n*lВ, |

|

где n - число одновременно подаваемых вагонов; |

|

lВ - длина одного вагона, м. |

|

50 |

|