- •1. Структура производственного процесса и длительность производственного цикла.

- •Структура производственного процесса

- •Анализ структуры производственного процесса

- •Уровень механизации

- •Уровень механизации после преобразований

- •2. Расчёт и анализ производственного потока.

- •Характеристика оборудования, входящего в поточную линию

- •Определяем коэффициент использования оборудования

- •3. Расчёт и анализ использования производственной мощности.

- •Основные показатели анализа использования производственной мощности

- •4. Организация ремонта оборудования.

- •5. Научная организация труда на рабочем месте.

- •6. Режим работы предприятия.

- •7. Маркетинговая программа.

- •8. Расчёт основных разделов плана экономического развития предприятия.

- •Расчёт расходов на сырьё и материалы.

- •Производственная себестоимость

- •Полная себестоимость

- •Выводы и предложения.

- •Список литературы.

Определяем коэффициент использования оборудования

,

где

,

где

Кр – расчётное, необходимое количество машин;

Кпр – принятое для установки в поток количество машин.

;

;

;

;

Определяем средний коэффициент загрузки машин поточной линии:

Кз ср=(29*2+54+92+98+100)/5=80,4%.

Для сравнения уровня непрерывности работы поточной линии может быть использован коэффициент непрерывности:

,

где n – кол-во машин, n =5 шт.

,

где n – кол-во машин, n =5 шт.

В

идеальном случае этот коэффициент

должен быть равен нулю. В данном случае

коэффициент непрерывности показывает,

что отклонения продолжительности

обработки от ритма в целом по поточной

линии составляет 25,3%.

В

идеальном случае этот коэффициент

должен быть равен нулю. В данном случае

коэффициент непрерывности показывает,

что отклонения продолжительности

обработки от ритма в целом по поточной

линии составляет 25,3%.

Согласованность оборудования по производительности может быть также охарактеризована коэффициентом пропорциональности:

Каждое слагаемое представляет собой коэффициент согласованности с производительностью ведущей машины. В идеальном случае этот коэффициент должен быть равен 1. В данном случае он показывает, что в целом по поточной линии оборудование недогружено на 67%.

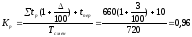

Определяем коэффициент использования рабочего времени рабочих:

,где

,где

Σtр – норма времени всех ручных операций, выполняемых в течение смены, мин.;

Δ – норма времени на отдых, Δ = 3%

tпер – норма времени регламентированных перерывов в течение смены, tпер = 10 мин.

Тсмен–продолжительность смены, Тсмен=720 мин.

1) Замес опары и теста: Σtр=360мин,

2) Брожение опары и теста: Σtр=360мин,

3) Деление теста на куски одинаковой массы: Σtр=240мин,

4) Расстойка тестовых заготовок: Σtр=420мин,

5) Выпечка: Σtр=660мин,

Определяем численность рабочих, необходимую для выполнения производственного задания.

Суммарный коэффициент использования рабочего времени рабочих составляет

ΣКр = Кр1 + Кр2 + Кр3 + Кр4 + Кр5 + Кр6 =

= 0,53+ 0,53 + 0,36 + 0,63 + 0,96 = 3,01

Для выполнения производственного задания необходимо 4 человека:

- оператор тестомесильного участка, 1 чел;

- оператор тесторазделочного участка, 1 чел;

- оператор печи (пекарь), 1чел;

- укладчик хлеба, 1 чел.

На производстве эту линию обслуживают 5 человек.Результаты расчёта производственного потока представлены в таблице 4.

Таблица 4

Результаты расчёта производственного потока.

|

Наименование |

Технико-экономическая норма производительности, т / ч

|

Производственное задание, т/ч |

Количество единиц оборудования, шт. |

Ритм операции, мин.

|

Время обработки, мин. |

Коэффициент использования рабочего времени рабочих | |||||||

|

Производственной операции |

Оборудования | ||||||||||||

|

Замес опары и теста |

Тестомесильная машина периодического действия марки Т1-ХТА

|

0,95 |

0,3125 |

1 |

176 |

51,16 |

0,53 | ||||||

|

Брожение опары и теста |

Тестоприготовительный бункерный агрегат марки И8-ХТА-6 |

0,654 |

0,3125 |

1 |

176 |

95,65 |

0,53 | ||||||

|

Деление теста на куски одинаковой массы |

Тестоделитель марки А2-ХПО/5 |

0,37 |

0,3125 |

1 |

176 |

163 |

0,36 | ||||||

|

Расстойка тестовых заготовок |

Шкаф для расстойки заготовок мелкоштучных и булочных изделий марки РШВ с автоматической загрузкой заготовок в люльки и пересадкой их на под ленточной печи |

0,35 |

0,3125 |

1 |

176 |

171,71 |

0,63 | ||||||

|

Выпечка |

Печь хлебопекарная марки ПХС-25 |

0,3125 |

0,3125 |

1 |

176 |

176 |

0,96 | ||||||

Характеристика потока:

Линия простая, т.к. имеет следующие основные признаки:

- расчленение производственных процессов на операции;

- закрепление каждой операции за каждым рабочим местом;

- немедленная передача предмета труда с одной операции на другую.

По количеству машин, закрепленных за одним рабочим местом - линия простая.

По степени механизации - линия комплексно-механизированная.

По степени специализации – линия однопредметная.

По степени охвата производства – линия сквозная.

По расположению в пространстве – линия смешанная.

По способу перемещения труда от одной операции к другой – линия конвейерная.

Поток прерывный, поскольку отсутствует согласованность производительности рабочих мест потока. Загрузка оборудования и рабочих мест недостаточно равномерна, и возникают простои машин и рабочих на некоторых рабочих местах.

Необходимость постоянного поддержания ритма потока способствует лучшему использованию оборудования и рабочего времени рабочих, сокращает потери рабочего времени. При стабильности условий работы поточной линии уменьшается брак производства, снижается себестоимость продукции, что приводит к увеличению прибыли и рентабельности продукции.