Таблица

1

Металл

Тип решетки

0.2,

МПа

в,

МПа

, %

, % Al

ГЦК

22

50

45

90 Cu

ГЦК

70

215

60

75 Au

ГЦК

40

150

40

90 Ni

ГЦК

80

400

40

70 Fe

ОЦК

170

290

50

90 Mo

ОЦК

570

670

25

50 Mg

ГПУ

40

195

15

20 Co

ГПУ

300

470

1.4

4.5

Прочностные и пластические свойства металлов

Хрупкое разрушение наступает без видимых пластических деформаций. На поверхности излома явно видны следы кристаллического строения. На хрупкое разрушение тратится значительно меньше энергии, чем на вязкое.

Хрупкому разрушению способствует понижение температуры, увеличения скорости деформирования и концентраторы напряжений, создающее сложное напряженное состояние в деталях. Концентраторами напряжений являются надрезы, микротрещины, поры, неметаллические включения. Около концентратора напряжение больше расчетного. У пластичных материалов влияние концентраторов нейтрализуется местной пластической деформацией.

Хрупкому разрушению способствуют также внутренние структурные факторы — тип кристаллической структуры, ограничение подвижности дислокаций, ослабление сцепления зерен за счет концентрации примесей на границах или образование хрупких прослоек. Повышение прочности как правило сопровождается понижением пластичности и вязкости (табл.1). Чем больше размеры детали, тем выше склонность к хрупкому разрушению (масштабный фактор). Это объясняется увеличением числа внутренних дефектов материала.

2. Практические сведения

Приборы, материалы и инструмент: разрывная испытательная машина Р-5, образцы для испытаний на растяжение, штангенциркуль, микрометр, линейку, диаграммную бумагу.

Устройство испытательной машины Р-5

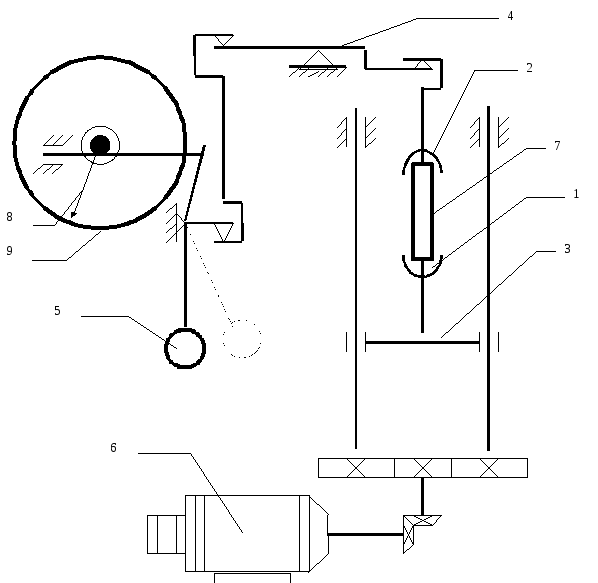

Машина предназначена для испытания металлических образцов на растяжение, сжатие и изгиб. Образец закрепляется на зажимах 1 и 2 (рис.2 и 3). Нижний зажим 1 соединен с траверсой 3 нагружающего механизма. Верхний зажим 2 соединен с силоизмерительным механизмом, состоящим из рычага 4 и маятника 5.

При вращении электродвигателя 6 траверса начинает перемещаться вниз, в связи с чем усилие растяжения передается на оба зажима, образец 7 и рычажно–маятниковую измерительную систему 4 и 5. Левый конец рычага отклоняется, при этом рабочая стрелка 8 перемещается по шкале силоизмерителя 9, указывая действующую нагрузку. При перемещении рабочая стрелка ведет за собой контрольную стрелку.

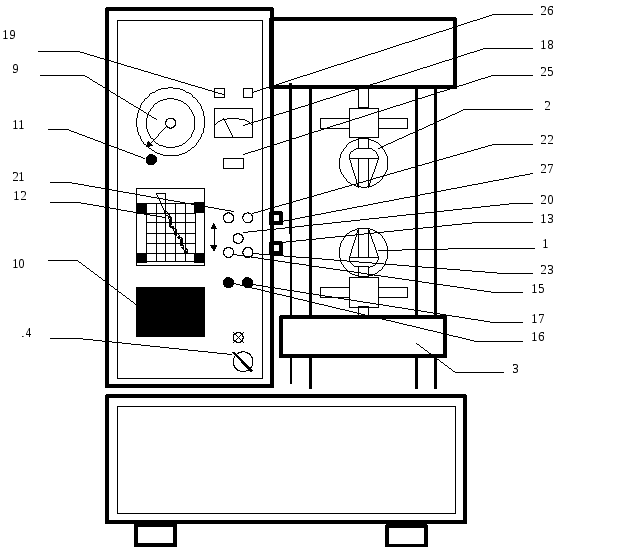

Машина имеет три шкалы нагрузок: шкала А — от 0 до 10 кН (0.1 кгс 1Н), шкала Б — от 0 до 25 кН, шкала В — от 0 до 50 кН. Цена наименьшего деления шкалы: 20, 50 и 100 Н соответственно типу шкалы. Смена диапазона нагрузок осуществляется путем закрепление на маятник силоизмерителя дополнительных грузов 10. Для установки на нуль шкала имеет ручку 11 в нижней части, вращением которой нулевая отметка шкалы совмещается с рабочей стрелкой.

Рис.2.

Кинематическая схема машины Р-5

Рис.3. Общий

вид разрывной машины Р-5

Перо автоматически записывает на диаграммном барабане 12 кривую нагрузка — деформация. Заправка диаграммной бумаги осуществляется ручкой 27. Масштаб записи диаграммы по нагрузке соответствует 1/320 части наибольшего значения диапазона измеряемой нагрузки, по деформации — 10:1. 50:1 и 100:1 по отношению к ходу активного захвата. Ручка переключения масштабов записи деформации выведена с правой стороны шкафа 13. Кроме того при проведении испытаний отсчет величины деформации можно осуществить с помощью устройства отсчета деформации 25 при включенном тумблере блока отсчета деформации 26.

Панель управления машины показана на рис.3. Включение машины осуществляется сетевым выключателем «Сеть» 14. Нажимом кнопки «Вниз» 15 приводится в действие движение активного захвата машины. Скорость движения активного захвата определяется регулировочными ручками «Грубо»16 и «Точно» 17 замеряется указателем скорости 18. Указатель скорости имеет два предела измерения: от 0 до 10 мм/мин и от 0 до 100 мм/мин. При изменении скорости от 0 до 100 мм/мин переключатель указателя скорости 19 ставится в положение «Х1», при скоростях до 10 мм/мин — «Х0.1». Для определения скорости движения активного захвата следует умножить показатель скорости на положение выключателя. Например, если указатель скорости показывает 80 мм/мин, а переключатель стоит в положении «Х0.1», то скорость движения активного захвата = 80 0.1 = 8 мм/мин.

Испытание автоматически прекращается при перегрузке силоизмерителя или при разрушении образца. В процессе испытаний привод можно остановить нажатием кнопки «Стоп» 20.

Подъем активного захвата осуществляется нажимом кнопки «Вверх» 21. Ускоренное движение активного захвата вверх и вниз осуществляется кнопками «Ускоренно вверх» 22 или «Ускоренно вниз» 23, причем переход на ускоренный ход вверх (вниз) необходимо осуществлять сперва нажатием кнопки «Вверх» («Вниз»), после чего нажатием кнопки «Ускоренно вверх» («Ускоренно вниз»). Переход с ускоренного движения на обычный возможен только при нажатии соответствующих кнопок («Ускоренно вниз» — «Вниз», «Ускоренно вверх» — «Вверх»).

Подготовка образцов для испытаний

Для испытания на растяжение применяют цилиндрические и плоские образцы. По ГОСТ 1497 — 73 рекомендуется применять цилиндрические образцы диаметром более 3 мм и более и плоские толщиной 0.5 мм и более с начальной расчетной длиной l0=5.65S0 или l0=11.3S0. Образцы с расчетной длиной l0=5.65S0 называются короткими, а образцы с l0=11.3S0 — длинными. Применение коротких образцов предпочтительнее. При испытании цилиндрических образцов в качестве основных применяют образцы диаметром d0=10 мм.

На рабочей части образцов не должно быть следов механической обработки, забоин и других дефектов; образцы должны быть без кривизны и трещин.

Перед испытанием измеряют поперечное сечение образца (у цилиндров — начальный диаметр рабочей части d0, мм, а у плоских — начальную толщину рабочей части a0, мм и начальную ширину b0, мм). Точность измерения цилиндрических образцов диаметром 10 мм и менее и плоских образцов толщиной 2 мм и менее — до 0.01 мм. Измеряют не менее чем в трех местах по длине рабочей части (в середине и по краям). Полученные наименьшие размеры записывают в протокол и по ним вычисляют площадь поперечного сечения. Начальную расчетную длину образца измеряют с точностью до 0.1 мм, которая заносится в протокол испытаний. Установленная начальная длина l0 ограничивается неглубокими кернами, рисками или иными метками.

Проведение испытаний

Для проведения испытаний необходимо:

Установить на маятник груза соответственно выбранному диапазону нагрузок.

Заправить записывающий аппарат бумагой.

Залить чернила в перо записывающего аппарата.

Установить рабочую стрелку указателя нагрузок на нуль, перемещая цеферблат вправо или влево ручкой 11.

Выбрать масштаб записи деформации , чтобы цифра находилась против стрелки на панели 13.

Установить образец в захваты 1 и 2.

Регуляторы скорости 16 и 17 установить поворотом против хода часовой стрелки в крайнее положение.

Включить машину поворотом выключателя «Сеть» 14.

Нажатием кнопки «Вниз» пустить машину 15.

Вращая регуляторы скорости по ходу часовой стрелки, установить показатель скорости, необходимую скорость перемещения активного захвата сначала грубо потом точно.

После разрушения образца, снять показания и извлечь из захватов части образца.

Если образец не разрушился, то после автоматического останова машины, нажав кнопку «Вверх» 21 плавно разгрузить образец и извлечь его из захватов.

По окончанию испытаний нажать кнопку «Стоп» 20.

Методики определения механических свойств материала

Определение предела прочности. Предел прочности при растяжении в, Па, определяют по формуле

![]() ,

,

где Рmax — максимальная нагрузка, при которой произошло разрушение образца. Данную нагрузку показывает контрольная стрелка силоизмерителя.

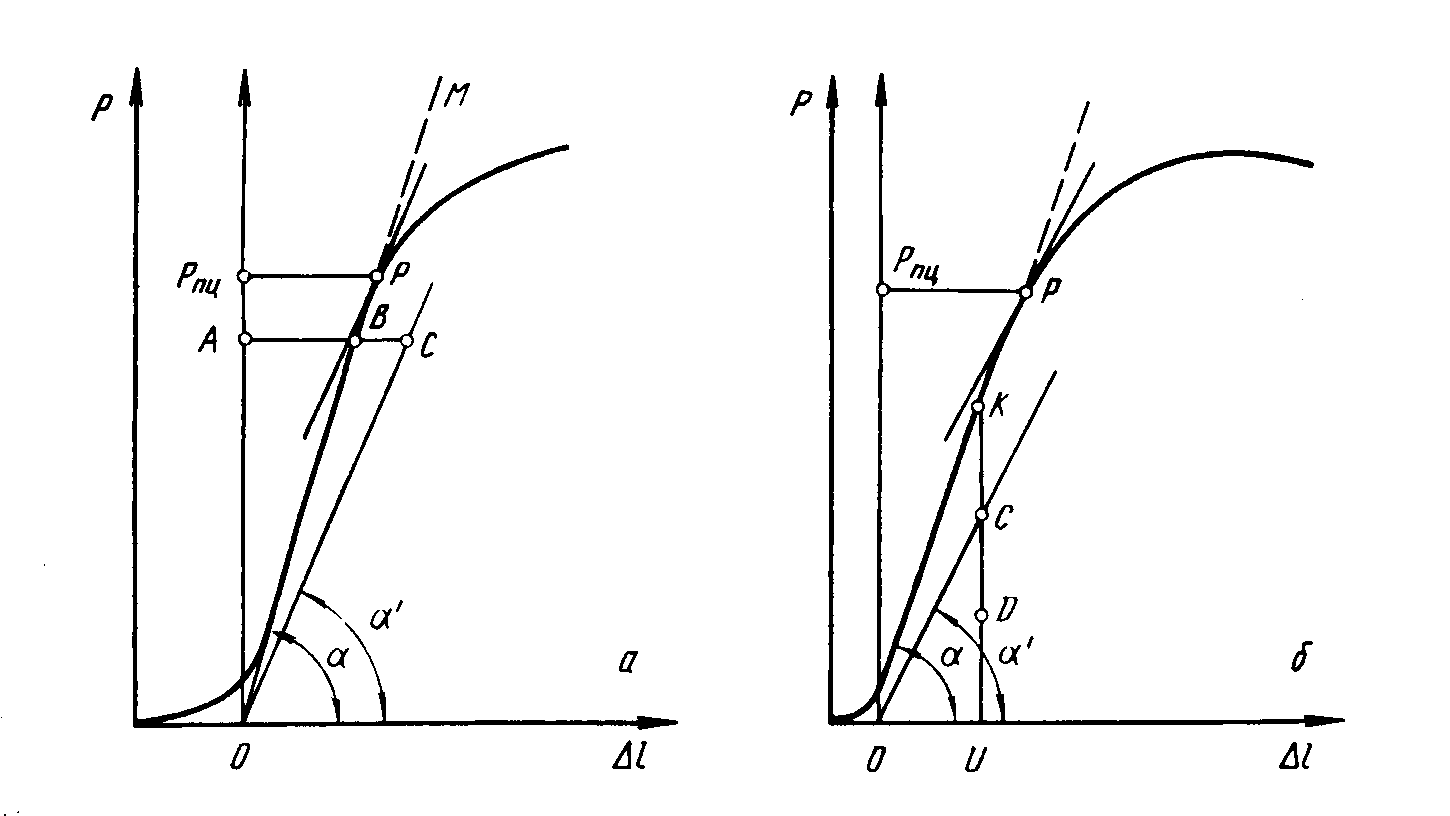

Определение предела пропорциональности. На диаграмме растяжения провести прямую ОМ (рис.4), совпадающую с прямолинейным участком кривой растяжения. Через точку О провести ось координат ОР. Затем на произвольной высоте, но в пределах упругой зоны кривой растяжения провести прямую АС, параллельную оси абсцисс. На прямой АВ отложить отрезок ВС, равный половине отрезка АВ. Через точку С и начало координат провести прямую ОС. Нагрузка предела пропорциональности Рпц определяется точкой касания к кривой растяжения прямой, проведенной параллельно прямой ОС. Предел пропорциональности пц, Па, определяют по формуле

Рис. 4.

Графические способы определения предела

пропорциональности![]()

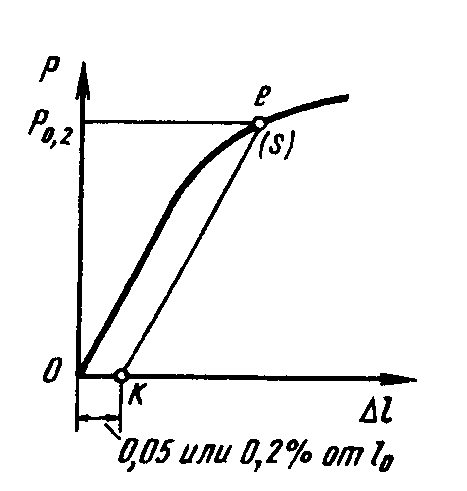

Определение предела текучести. Первый способ. При наличии на диаграмме растяжения ясно выраженной площадки текучести по ней определяют нагрузку физического предела текучести Рт. Предел текучести определяют по формуле

![]() .

.

Рис.5. Определение условных предела

упругости и предела текучести

![]() .

.

Определение удлинения. Для определения длины расчетной части образца после разрыва lк обе части образца после разрыва плотно прикладывают одну к другой. Если после испытания образца в месте разрыва образуется зазор, то он включается в длину расчетной части образца после разрыва. Длину образца после разрыва определяют измерением расстояния между кернами (рисками), ограничивающими расчетную длину образца. Относительное удлинение , %, вычисляют по формуле

![]() .

.

Определение поперечного сужения. При растяжении в месте разрыва образуется шейка, т.е. уменьшается поперечное сечение образца. Чтобы получить площадь поперечного сечения Sк после разрыва круглого образца, надо диаметр образца измерить в двух взаимно перпендикулярных направлениях и по среднеарифметическому вычислить площадь.

Чтобы получить площадь Sк плоского образца надо измерить в месте разрыва наименьшую толщину n и наибольшую ширину m образца. Произведение этих величин даст нам величину Sк = nm. Относительное сужение , %, вычисляют по формуле

![]() .

.