Материал решение

.pdf

ПЕРВАЯ ЧАСТЬ

Вариант 10

1. Сталь марки У12 после одного вида термической обработки получила структуру пластинчатый перлит + вторичный цементит, после второго – мартенсит + остаточный аустенит, после третьего – мартенсит + остаточный аустенит + вторичный цементит. Указать, какие виды термической обработки применены в каждом случае. Определив по диаграмме железо-цементит, до какой области температур была нагрета сталь при каждом виде термической обработки и указать, какие превращения она претерпела в процессе охлаждения в каждом из трех случаев.

Решение

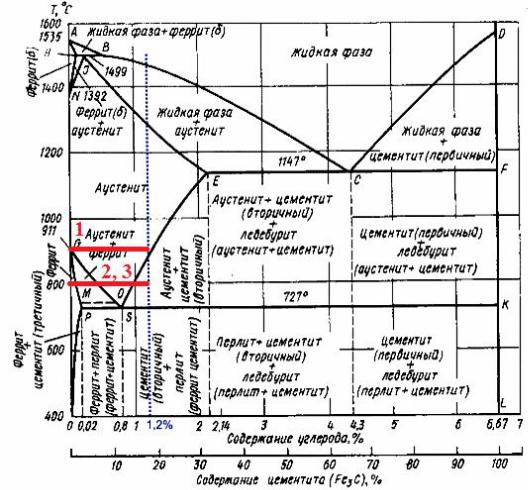

Рисунок 1 – Диаграмма состояния железо – цементит

(синей пунктирной линией отмечен сплав, содержащий 1,2% углерода,

красной – температура нагрева)

1. Для получения первой структуры применен отжиг при температуре

900 °С.

При нaгpeвe до такой температуры будет происходить превращение исходной структуры цементит и перлит в структуру аустенита. При последующем медленном охлаждении цементит будет выделяться по границам зерен аустенита и после превращения аустенита в перлит при температурах нeмнoгo ниже температуры в критической точке Ar1, в результате образуется структура цементит и перлит, но цементит будет расположен в виде сетки по границам зерен перлита. Сталь с такой структурой имеет низкую вязкость,

неравномерное распределение твердости по сечению, плохо обрабатывается на станках.

2. Для получения второй структуры производится закалка стали при температуре 800 – 810 °С с охлаждением в растворе солей или щелочи.

Чтобы произошло превращение аустенита в мартенсит, сталь после нагрева и выдержки при температуре закалки необходимо охладить со скоростью выше критической.

Добавление к воде солей и щелочей (8-12%-ныe водные растворы NaCl и NaOH) значительно увеличивает ее закаливающую способность в связи с расширением интервала пузырчатого кипения (почти полностью исключается стадия пленочного кипения).

3. Для получения третьей структуры производится закалка стали при температуре 800 – 810 °С с охлаждением в воде.

При закалке заэвтектоидных сталей, имеющих в момент нагрева структуру аустенит + цементит вторичный, в процессе охлаждения превращение претерпевает только аустенит. После закалки заэвтектоидные стали имеют структуру: мартенсит + вторичный цементит + аустенит остаточный.

Критические точки для стали У12: Аc1 = 730°С; Аcm =820°С.

2

ВТОРАЯ ЧАСТЬ

Вариант 10

1. Выбрать сплав с высокими показателями прочности (σВ ≈ 1100 МПа) и

коррозионной стойкости для изготовления нагруженных деталей машин хими-

ческих производств (скоростных насосов, турбокомпрессоров, центробежных сепараторов, баллонов для сжатых газов). Привести марку сплава, химический состав, назначение легирующих элементов. Описать структуру, физико-

механические и технологические свойства. Указать режим термической обра-

ботки, обеспечивающий заданный уровень прочности.

Решение Для изготовления нагруженных деталей машин химических производств

выберем коррозионно-стойкую сталь мартенситного класса 40Х13, химический состав которой приведен в табл. 1.

Таблица 1 – Химический состав в % материала 40Х13 ГОСТ 5632-72

C |

Si |

Mn |

Ni |

S |

P |

Cr |

|

|

|

|

|

|

|

0,35 – 0,44 |

до 0,6 |

до 0,6 |

до 0,6 |

до 0,025 |

до 0,03 |

12 - 14 |

|

|

|

|

|

|

|

Хром (Cr) – делает сталь стойкой против коррозии и окисления,

уменьшает склонность к ломкому разрушению. Хромистая сталь имеет повышенную стойкость против отпускания. Хром повышает дозакаливание стали, способствует получению высокой и равномерной твердости,

обеспечивает повышенную износоустойчивость.

Сталь 40Х13 обладает наилучшей коррозионной стойкостью после закалки с температуры, обеспечивающей полное растворение карбидов.

Повышение температуры отпуска сопровождается снижением их стойкости к общей коррозии. Причиной снижения коррозионной стойкости является обеднение твердого раствора по хрому вследствие выделения карбидов хрома.

Снижение коррозионной стойкости наблюдается при отпуске до 600°С, затем происходит некоторое ее увеличение. Однако коррозионная стойкость не

3

достигает уровня, который имеет сталь в закаленном или низкоотнущенном состоянии.

Таким образом, сталь 40Х13 целесообразно применять либо после температурного отпуска при 200 – 400 °С (с целью получения высоких твердости и коррозионной стойкости), либо после высокого отпуска при 600-

650 °С с целью получения конструкционного материала.

В закаленном состоянии микроструктура состоит из мартенсита и карбидов и незначительного количества остаточного аустенита. При нагреве выше температуры Ac3 структура состоит из аустенита и карбидов хрома типа М23С6. Начиная с температуры закалки 1050 °С и выше твердость стали не возрастает и даже имеет тенденцию к снижению, что свидетельствует об

увеличении количества остаточного аустенита.

Отпуск закаленной стали приводит к распаду мартенсита на ферритно-

карбидную смесь и к снижению твердости. Однако в интервале температур отпуска 450 – 550 °С наблюдается эффект вторичной твердости, связанный с

выделением дисперсных карбидов.

Критические точки стали: Ac1 = 820 °С; Ac3 = 860 – 880 °С; МН = 270 °С;

МК = 80 °С.

Сталь 40Х13 хорошо подвергается горячей пластической деформации,

которую проводят в интервале 1100 – 850 °С. Сталь склонна к образованию трещин при быстрых скоростях нагрева и охлаждения. В связи с этим при нагреве под горячую деформацию применяют медленный подогрев до 830 °С, а

после деформации – замедленное охлаждение в стопе, песке или в печи Холодная пластическая деформация стали 40Х13 ограничена. В качестве смягчающей термической обработки после горячей деформации применяют промежуточный отжиг при 740 – 800 °С или полный отжиг при 810 – 880 °С с последующим медленным охлаждением 25-50 °С/ч до 600 °С. После холодной

пластической деформации – отжиг при 750 °С.

Окончательной термической обработкой является закалка с 950 – 1050 °С

с охлаждением в масле или на воздухе и отпуск на заданную твердость и

коррозионную стойкость.

4

2. Выбрать сплав с твердостью HRA 86...90 (HRСэ 74...76) для изготовления деталей химического оборудования (трущихся колец торцевых уплотнителей валов; втулок цилиндров насосов и компрессоров; фильер, корпусов и сёдел клапанов и т.п.), подвергающихся изнашиванию в агрессивных средах с аб-

разивными включениями. При выборе материала учесть, что при температуре рабочей среды до 300°С и высокой частоте вращения вала машин (≈ 3000

об/мин) трущиеся поверхности деталей сильно разогреваются. Привести марку сплава, химический состав, объяснить назначение отдельных элементов. Опи-

сать способ изготовления сплава, его структуру, механические и технологиче-

ские свойства.

Решение Для изготовления деталей химического оборудования, подвергающихся

изнашиванию в агрессивных средах с абразивными включениями применим твердый сплав ВК11, содержащий 89% карбида вольфрама и 11% кобальта.

Твердый сплав ВК11 имеет очень высокую эксплуатационная прочность,

высокое сопротивление удару и вибрациям. Применяется для фильеров,

штампового инструмента, для изготовления быстроизнашивающихся деталей,

для изготовления деталей химического оборудования, а также в качестве режущего инструмента при черновой обработке специальных труднообрабатываемых сталей.

Преимущества твердых сплавов ВК:

большая твердость (до 91 HRC)

высокое сопротивление износу при нагреве до 1000 °С

неподверженность заметной пластической деформации

большая прочность на сжатие

отсутствие упругой деформации.

Недостатки:

малый предел прочности на изгиб и растяжение

небольшая ударная вязкость

5

Спеченный сплав изготавливают из порошковой смеси карбида вольфрама путем прессовки ее в специальных графитовых пресс-формах и спекания при температуре ниже температуры плавления карбидов в соответствии с требованиями ГОСТ 388-74. Цифры в марке сплава соответствуют процентному содержанию кобальта.

Твердость сплава возрастает с увеличением содержания карбида вольфрама и уменьшением размеров его зерен. Предел прочности при изгибе повышается с увеличением содержания кобальта и размера зерен вольфрама.

При увеличении содержания кобальта возрастает сопротивление сплава сжатию, максимум достигается при 6% Со, затем плавно снижается.

Мелкозернистые сплавы обладают более высокой прочностью на сжатие, чем крупнозернистые. Ударная вязкость сплава растет с повышением содержания кобальта и увеличением зернистости.

При нагреве сплава в процессе работы уменьшаются его твердость,

предел прочности на изгиб и сжатие. В интервале температур 20 – 200°С

прочность твердого сплава на изгиб несколько растет, а с увеличением температуры до 900 – 1000°С – интенсивно падает, уменьшаясь в 2 – 2,5 раза.

Плотность твердых сплавов уменьшается с увеличением содержания кобальта, причем плотность мелкозернистых сплавов выше, чем крупнозернистых. Твердый сплав обладает высокой теплопроводностью, что способствует быстрому отводу тепла от режущих кромок и уменьшению их износа.

6

3. Слесарные и другие работы во взрывоопасных условиях выполняются с применением не искрящего при ударах инструмента. Выбрать марку сплава на медной основе с прочностью σВ ≈ 1200 МПа для изготовления такого инст-

румента. Привести химический состав и физико-механические свойства сплава.

Назначить режим термической обработки для получения заданной прочности.

Объяснить, как изменяются структура и свойства сплава на отдельных этапах этой термообработки.

Решение Для изготовления не искрящего при ударах инструмента выберем

бериллиевую бронзу БрБ2 с 2% Be, которая широко применяется для этих целей. Химический состав бронзы БрБ2 приведен в табл. 1.

Таблица 1 – Химический состав в % материала БрБ2

Fe |

Si |

Ni |

Al |

Cu |

|

|

|

|

|

до 0,15 |

до 0,15 |

0,2 – 0,5 |

до 0,15 |

96,9 – 98 |

|

|

|

|

|

Pb |

Be |

Примесей |

|

|

|

до 0,005 |

1,8 – 2,1 |

всего 0,5 |

|

|

|

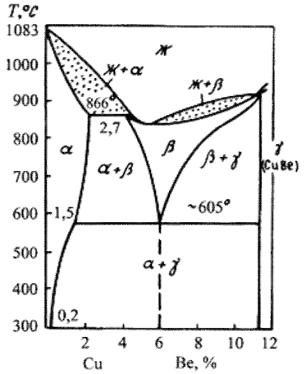

Из диаграммы состояния (рис. 1) видно, что этот сплав дисперсионно-

твердеющий и может упрочняться закалкой с последующим старением.

7

Рисунок 1 – Диаграмма состояния системы Cu–Be

Закалка с 800 °С фиксирует пересыщенный α–твердый раствор, из которого в процессе старения при 300 – 350 °С выделяются дисперсные частицы CuBe, образуя регулярную, так называемую квазипериодическую структуру.

После закалки свойства Be бронзы БрБ2: σв = 500 МПа, δ = 30%, после старения – σв = 1200 МПа, δ = 4%.

Бериллиевые бронзы обладают высокими упругими свойствами. Их используют для изготовления пружин, сохраняющих упругость в широком интервале температур, в том числе в криогенных условиях. Они хорошо сопротивляются усталости и коррозии.

Бериллиевые бронзы немагнитны и не искрят при ударе. Из них изготавливают инструменты для работы во взрывоопасных средах – шахтах,

газовых заводах, где нельзя использовать обычные стали (например, ручной инструмент в нефтяной промышленности).

8

4. Выбрать масло-, бензо-, щелочестойкую пластмассу для изготовления прозрачного экрана химического аппарата. Привести химическую формулу ма-

териала и его физико-механические свойства.

Решение Для изготовления прозрачного экрана химического аппарата выбираем

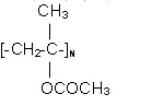

полиметилметакрилат (органическое стекло) – конструкционный термопластичный материал с молекулярной массой 20 000 – 2 000 000.

Полиметилметакрилат – это линейный полимер метилметакрилата.

Химическую формулу полиметилметакрилата можно представить в виде:

Блочный полиметилметакрилат выпускается в виде прозрачных бесцветных или окрашенных листов, называемых органическим стеклом.

Листы выпускаются в пластифицированном и непластифицированном виде.

Плотность непластифицированного оргстекла 1,18 – 1,19 г/см3, теплостойкость по Вика 105 – 115ºС, водопоглощение 0,2%. Полиметилметакрилат пропускает

91 – 92% лучей видимого спектра, 75% ультрафиолетовых лучей (силикатное стекло пропускает только 0,6-3%). Предел прочности при растяжении составляет от 650 до 850 кгс/см2. Ударная вязкость от 8,5 до 12 кгс см/см2.

Температура размягчения от 90 до 140ºС.

К недостаткам полиметилметакрилата относится малая поверхностная твердость материала, что в ряде случаев ограничивает его применение. Под воздействием внешних сил и внутренних напряжений на органическом стекле могут появиться, мелкие трещины. Это явление получило название

"серебрение". Оно ухудшает свойства оргстекла. Повышению устойчивости против трещиноватости способствуют пластификация и ориентация полимера в нагретом состоянии, но пластификация снижает теплостойкость полимера.

9

Ориентацией можно увеличить ударную вязкость органического стекла в несколько раз.

Проводить ее следует при температуре на 10 – 15ºС выше температуры размягчения применяемого органического стекла. Ориентация стекла марок

CT-1 и 2-55 проводится при 105 – 110ºС. Применяя метод ориентации к вновь синтезируемым стеклам с повышенной теплостойкостью, удается существенно снизить их природную хрупкость, не снижая теплостойкости.

Полиметилметакрилат обладает химической стойкостью к действию кислот, щелочей и газов; менее стоек к растворителям. Также, он стоек к ацетилену, петролейному эфиру, этилену, дихлорэтану, бензину,

этиленгликолю и ряду других веществ. Он растворяется в ацетоне, толуоле,

этил-, бутил- и амилацетатах, диоксане и в некоторых других растворителях.

10