MS_bak_220400_220700

.pdfПродолжение табл. 3.17

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

8 |

Полиме- |

Расход рассола в рубашку – |

1,950285 |

-0,950918 |

– |

0,000949 |

3 |

2,0 |

П, |

|

ризатор |

конверсия мономера |

|

|

|

%/(м3/ч) |

|

мин |

ПИ |

9 |

Тепло- |

Расход греющего пара – |

1.947071 |

-0,947776 |

– |

0,008539 |

5 |

0,1 |

И, |

|

обменник |

температура смеси |

|

|

|

С/(м3/ч) |

|

мин |

ПИД |

10 |

Колонна |

Расход гр. пара в кипят. – |

1б739941 |

-0б758813 |

– |

0,137767 |

4 |

0,5 |

ПД, |

|

ректиф. |

темп. смеси в кубе колонны |

|

|

|

С/(т/ч) |

|

мин |

ПИД |

11 |

Тепло- |

Расход греющего пара – |

0,968193 |

– |

– |

0,09701 |

4 |

0,25 |

П, |

|

обменник |

температура смеси |

|

|

|

С/(т/ч) |

|

мин |

ПИ |

12 |

Колонна |

Расход флегмы – конц. |

2,311619 |

-1,772463 |

0,449399 |

-0,049551 |

5 |

2,0 |

ПИ, |

|

экстр.рект. |

комп. на в.к.т. |

|

|

|

%/(т/ч) |

|

мин |

ПД |

13 |

Тепло- |

Расход греющего пара – |

1,940588 |

-0,941176 |

– |

0,000588 |

7 |

0,1 |

И, |

|

обменник |

температура смеси |

|

|

|

С/(м3/ч) |

|

мин |

ПД |

14 |

Колонна |

Расход гр. пара в кипят. – |

1,925408 |

-0,926238 |

– |

0,000166 |

3 |

1,0 |

П, |

|

ректиф. |

темп. смеси в кубе колонны |

|

|

|

С/(т/ч) |

|

мин |

ПИ |

15 |

Полиме- |

Расход катализатора – |

1,923074 |

-0,924355 |

– |

-0,001321 |

4 |

1,0 |

П, |

|

ризатор |

температура в реакторе |

|

|

|

С/(м3/ч) |

|

мин |

ПИД |

16 |

Тепло- |

Расход греющего пара – |

1,769409 |

-0,784003 |

– |

0,176592 |

5 |

0,5 |

ПД, |

|

обменник |

температура смеси |

|

|

|

С/(м3/ч) |

|

мин |

ПИД |

17 |

Колонна |

Расход гр. пара в кипят. – |

0,881235 |

– |

– |

0,143705 |

2 |

0,5 |

ПИ, |

|

ректиф. |

темп. смеси в кубе колонны |

|

|

|

С/(т/ч) |

|

мин |

ПИД |

161

Окончание табл. 3.17

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

18 |

Колонна |

Расход флегмы – конц. |

2,121378 |

-1,348749 |

0,224103 |

-0,000425 |

5 |

2,0 |

П, |

|

экстр.рект. |

комп. на в.к.т. |

|

|

|

%/(т/ч) |

|

мин |

ПИД |

19 |

Полиме- |

Расход рассола в рубашку – |

1,950285 |

-0,950918 |

– |

0,000949 |

3 |

2,0 |

ПД, |

|

ризатор |

конверсия мономера |

|

|

|

%/(м3/ч) |

|

мин |

И |

20 |

Колонна |

Расход гр. пара в кипят. – |

1,952505 |

-0,952941 |

– |

-0,002179 |

10 |

1,0 |

ПИ, |

|

ректиф. |

конц. комп. на к.т. колонны |

|

|

|

%/(т/ч) |

|

мин |

ПИД |

21 |

Тепло- |

Расход греющего пара – |

0,968193 |

– |

– |

0,09701 |

4 |

0,25 |

П, |

|

обменник |

температура смеси |

|

|

|

С/(т/ч) |

|

мин |

ПИД |

22 |

Паровой |

Расход топлива – темпера- |

2,253742 |

-1,661497 |

0,400507 |

0,012828 |

0 |

10,0 с |

И, |

|

котел |

тура в котле |

|

|

|

С/(м3/ч) |

|

|

ПИ |

23 |

Тепло- |

Расход греющего пара – |

0,976247 |

– |

– |

0,287411 |

6 |

0,1 |

П, |

|

обменник |

температура смеси |

|

|

|

С/(т/ч) |

|

мин |

ПД |

24 |

Колонна |

Расход гр. пара в кипят. – |

1,925408 |

-0,926238 |

– |

0,000166 |

3 |

1,0 |

ПД, |

|

ректиф. |

темп. смеси в кубе колонны |

|

|

|

С/(т/ч) |

|

мин |

ПИД |

25 |

Колонна |

Расход флегмы – конц. |

2,311619 |

-1,772463 |

0,449399 |

-0,049551 |

5 |

2,0 |

ПД, |

|

экстр.рект. |

комп. на в.к.т. |

|

|

|

%/(т/ч) |

|

мин |

ПИД |

162

Глава 4. РАЗРАБОТКА И ИССЛЕДОВАНИЕ МОДЕЛИ СТАТИКИ ПРОЦЕССА РЕКТИФИКАЦИИ

В пищевой и химической промышленности значительное место занимают процессы массообмена (ректификации, абсорбции, десорбции, экстракции и т. д.), в которых массообмен происходит между различными фазами. В результате чего достигается обогащение одной из фаз одним или несколькими компонентами смеси. Математическое моделирование процессов используется для их исследования и выбора оптимальных режимных параметров.

Рассмотрим разработку и исследование детерминированной модели на примере процесса ректификации. Необходимо определить концентрации разделяемых компонентов смеси по высоте ректификационной колонны при заданных входных управляющих и возмущающих параметрах. Исследование модели заключается в построении статических характеристик процесса, выборе управляющих параметров и оптимизации процесса по выбранному критерию.

4.1. Состав математического описания процесса и принимаемые допущения к модели

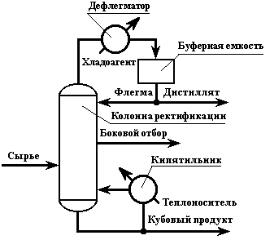

Задачей моделирования процесса ректификации (рис. 4.1) является расчет состава выходных продуктов колонны и концентраций разделяемых компонентов на каждой контактной ступени разделения при заданных значениях входных управляющих и возмущающих параметров [13].

Математическое описание статики процесса ректификации включает следующие группы уравнений:

1. Уравнения материальных балансов колонны в целом, по секциям и каждой контактной ступени разделения по каждому компоненту.

2.Уравнения парожидкостного (фазового) равновесия.

3.Соотношения, устанавливающие кинетику массообмена.

163

4. Ограничения, вытекающие из стехиометрических соотношений.

Рис. 4.1. Схема ректификационной установки

В зависимости от степени детализации модели могут приниматься те или иные допущения. Допустим, примем следующие допущения:

-жидкость на контактных ступенях разделения (тарелках) колонны, а также в кубе и дефлегматоре идеально перемешивается;

-унос жидкости с тарелок паром отсутствует;

-расходы жидкости и пара в потоках по высоте отдельных секций колонны принимаются постоянными;

-пар, покидающий отдельные тарелки колонны находится

вравновесии с жидкостью (рассматривается стационарный процесс);

-весь пар, покидающий последнюю тарелку, полностью конденсируется в дефлегматоре;

-температурный профиль по высоте колонны принимается линейным;

-куб и дефлегматор рассматриваются как теоретические тарелки;

164

-сырье подается в колонну в жидкой фазе;

-боковой погон отбирается в газовой фазе.

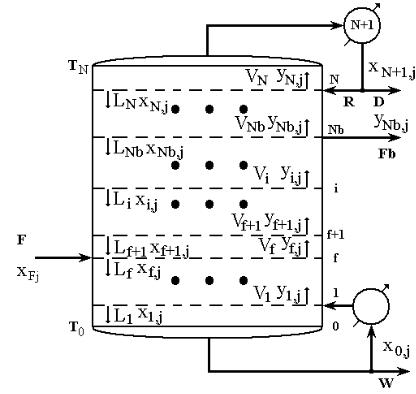

Рассмотрим составление математической модели на примере брагоэпюрационной колонны с боковым отбором фракции в производстве спирта (рис. 4.2).

Рис. 4.2. Схема материальных потоков колонны

Обозначения, принятые на схеме:

F, R, D, Fb,W - расходы сырья, флегмы, дистиллята, бокового отбора и кубового продукта, т/ч;

L,V - расходы жидкости и пара, отходящие с каждой тарелки (контактной ступени разделения), т/ч;

165

x, y - концентрации компонентов смеси в жидкой и газовой фазах, % мас.;

T0 ,TN - температура в кубе и на последней тарелке колон-

ны, С.

Введем нумерацию контактных ступеней разделения (снизу вверх): i - текущий номер ступени; N - общее число ступеней; f - тарелка, на которую подается питание; Nb - тарелка боково-

го отбора; 0 - нулевая ступень (куб колонны); N 1 - дефлегматор.

j- номер компонента разделяемой смеси;

k- общее число компонентов;

X Fj - концентрация j -го компонента в сырье, % мас.;

xi, j , yi, j - концентрации j -го компонента в жидкой и газо-

вой фазах, отходящие с i -той тарелки, % мас.

Для брагоэпюрационной колонны, рассматриваемой в качестве примера, общий материальный баланс по колонне описы-

вается уравнениями: |

|

|

|

|

|

|

F D Fb W , |

|

|

|

(4.1) |

|

VN R D . |

|

|

|

(4.2) |

Уравнение общего покомпонентного баланса: |

|

||||

F X Fj D xN 1, j Fb yNb, j W x0, j , |

|

|

|

|

|

j 1, k . |

(4.3) |

||||

В соответствии с третьим допущением расходы пара и |

|||||

жидкости в отдельных секциях колонны: |

|

|

|

|

|

Vi |

R D Fb , 0 i Nb ; |

(4.4) |

|||

Vi |

R D , Nb i N . |

|

|

|

(4.5) |

L0 |

W F D Fb ; |

|

|

|

(4.6) |

Li |

R F , 1 i NF ; |

|

|

|

(4.7) |

Li |

R , NF i N 1 . |

|

|

|

(4.8) |

166 |

|

|

|

|

|

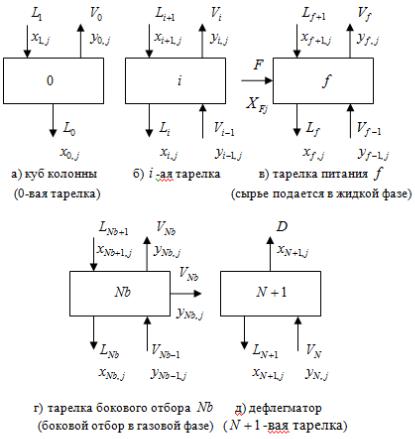

Уравнения покомпонентного материального баланса (рис. 4.3), (4.9) для каждой из тарелок колонны от куба до дефлегматора:

Рис. 4.3. Схемы материальных потоков колонны по тарелкам

167

|

|

|

|

|

|

|

|

Номер тарелки |

||

|

|

|

|

|

|

|

|

|

|

|

L1 x1, j |

V0 y0, j |

W x0, j |

0 |

|

|

|

|

0 |

|

|

L2 x2, j |

V0 y0, j |

L1 x1, j |

V1 y1, j |

0 |

|

|

1 |

|

||

L3 x3, j |

V1 y1, j |

L2 x2, j |

V2 y2, j |

0 |

|

|

2 |

|

||

…………………………. |

|

|

|

(4.9) |

|

|

||||

|

|

|

|

|

||||||

Li 1 xi 1, j Vi 1 yi 1, j Li xi, j |

Vi yi, j 0 |

|

i |

|

||||||

…………………………. |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

Lf 1 xf 1, j |

Vf 1 y f 1, j Lf |

xf , j Vf |

y f , j F X Fj |

|

f |

|

||||

Lf 2 xf 2, j |

Vf |

y f , j Lf 1 xf 1, j |

Vf 1 y f 1, j 0 |

|

f 1 |

|

||||

…………………………. |

|

|

|

|

|

|

||||

|

|

|

||||||||

LNb 1 xNb 1, j VNb 1 yNb 1, j LNb xNb, j VNb Fb yNb, j 0 |

Nb |

|

||||||||

…………………………. |

|

|

|

|

|

|

||||

|

|

|

|

|||||||

LN 1 xN 1, j VN 1 yN 1, j LN xN , j VN yN , j 0 |

|

N |

|

|||||||

VN yN , j LN 1 xN 1, j D xN 1, j 0 |

|

|

N 1 |

|

||||||

4.2. |

Алгоритмы |

расчета |

констант |

фазового |

||||||

равновесия систем “жидкость - пар”

При условии фазового равновесия между газом и жидкостью связь составов газовой и жидкой фаз устанавливается уравнением Генри:

|

|

|

yi, j |

|

i, |

j |

|

|

|

|

|

|

|

K |

i, j |

, i 0, N , |

j 1, k , (4.10) |

||||||||||

xi, j |

k |

xi, j |

|||||||||||

|

|

|

|

i, j |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

j 1 |

|

|

|

|

|

|

|

|

где Ki, j - константа фазового равновесия |

j -го компонента на |

||||||||||||

i -ой тарелке; |

i, j - |

|

коэффициент относительной летучести, в |

||||||||||

общем случае |

|

ij |

f |

j |

T |

j |

, P0 |

, x |

ij |

; T |

j |

, P0 - |

температура и давле- |

|

|

|

|

j |

|

|

j |

|

|||||

ние паров индивидуальных компонентов смеси.

168

В зависимости от компонентов разделяемой смеси и принятых допущений предусматривается шесть алгоритмов расчета констант фазового равновесия:

1) с постоянными коэффициентами j , не зависящими от

температуры;

2) с коэффициентами i, j , зависящими от температуры (температурный профиль – линейный);

3) с коэффициентами i, j , зависящими от температуры че-

рез давление паров индивидульных компонентов (температурный профиль по высоте колонны – линейный);

4) с коэффициентами i, j , зависящими от температуры и

состава смеси (температурный профиль – линейный);

5) с коэффициентами i, j , зависящими от температуры че-

рез давление паров индивидульных компонентов (температурный профиль – нелинейный);

6) с коэффициентами i, j , зависящими от температуры и состава смеси (температурный профиль – нелинейный).

Алгоритм 1

Коэффициенты относительной летучести постоянны:

|

|

|

|

|

j const , |

j 1, k . |

(4.11) |

||

Алгоритм 2

Коэффициенты относительной летучести зависят от температуры:

|

|

A |

A |

T |

A |

T 2 |

|

|

|

|

|

|

|

i, j |

, i 0, N 1, |

j 1, k , (4.12) |

|||||||||||

|

0, j |

1, j |

i |

2, j |

i |

|

|

|

|

|

|

|

|

где Ti - значение температуры на i -ой тарелке, С; |

A0, j A2, j - |

||||||||||||

постоянные коэффициенты.

Если температурный профиль по высоте колонны принимается линейным, то температуру на любой тарелке можно рассчитать по линейной зависимости:

169

|

|

T0 TN |

|

|

|

|

|

T T |

|

i , i 0, N , |

(4.13) |

||||

|

|||||||

i 0 |

|

N |

|

||||

|

|

|

|||||

где i - текущий номер тарелки.

|

|

|

|

|

|

Алгоритм 3 |

|

|

|

|

|

||

|

В общем случае: |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i, j |

|

i, j |

P0 , i |

0, N 1, |

j 1, k , |

(4.14) |

||||

|

|

|

|

i, j |

|

|

|

|

|

||||

где |

i, j |

- коэффициент активности j -го компонента в смеси; |

P0 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

i, j |

|

- давление паров индивидуального (чистого) компонента, кгс/см2. По алгоритму 3 коэффициенты активности принимаются

постоянными: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

j |

const , |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

j 1, k . |

|

|

|

|

(4.15) |

||||||||||

Давление паров индивидуального компонента определяется |

||||||||||||||||||

по уравнению Калингерта-Дэвиса: |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

ln P0 C |

|

C2, j |

|

C |

|

T C |

T 2 |

C |

ln T |

, |

||||||||

|

|

4, j |

||||||||||||||||

i, j |

1, j |

|

C3, j Ti |

|

i |

5, j |

i |

6, j |

|

i |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

i 0, N 1, |

j 1, k , |

(4.16) |

||||||||

где C1, j C6, j |

- постоянные коэффициенты, характерные для j - |

|||||||||||||||||

го компонента смеси; Ti - значение температуры на i -ой тарелке

(переводится в градусы Кельвина) [14, 15].

Также может использоваться уравнение Антуана:

lg P0 |

A |

|

Bi, j |

, |

|

||||

i, j |

i, j |

|

Ci, j ti |

|

|

|

|

|

|

где Ai, j , Bi, j ,Ci, j - коэффициенты; |

ti - значение температуры, С. |

|||

Алгоритм 4

Коэффициенты относительной летучести определяются по формуле (4.14).

170