Судовые котлы оборудуют топочными устройствами, обеспечивающими факельный процесс сжигания жидкого топлива. Форсунки, являющиеся частью топочного устройства, предназначены для подачи распыленного топлива в топку, а с помощью ВНУ перемешиваются частицы топлива с воздухом. Форсунки с ВНУ (иногда называемые горелками) могут иметь фронтовое и потолочное расположение. Преимущественное распространение получило фронтовое расположение, при котором форсунки и ВНУ размещают на передней стенке топки котла, называемой передним фронтом.

Отдельные современные высокоэкономичные главные котлы оборудуют форсунками и ВНУ с потолочным расположением в верхней части топки. При этом создаются условия для более высокой интенсификации факельного процесса, газовоздушный поток получает более естественное движение сверху вниз, факел распределяется почти по всему объему топки. У главных и некоторых вспомогательных котлов устанавливают несколько форсунок с ВНУ, их число зависит от паропроизводительности котла.

К форсункам предъявляются следующие основные требования: простота устройства, надежность действия, хорошее распыливание топлива, большая глубина и легкость регулирования подачи, малый расход энергии, удобство замены и очистки, невысокая стоимость, возможность автоматического регулирования при безвахтенном обслуживании.

В судовых котлах в зависимости от способов распыливания топлива могут применяться форсунки следующих типов: с воздушным и паровым распыливанием топлива, механические невращающиеся (центробежные) и вращающиеся (ротационные), паромеханические.

Широкое распространение в топочных устройствах котлов морских судов получили механические центробежные форсунки, в которых распыливание топлива осуществляется благодаря достаточно высокому давлению топлива, которое создается специально установленным топливно-форсуночным насосом.

Механические центробежные форсунки подразделяются на нерегулируемые и с регулируемым сливом. Следует отметить, что это деление весьма условное: можно изменять подачу у обеих форсунок. К нерегулируемым относят форсунки с малой глубиной регулирования и такие, у которых изменение подачи связано с их выключением, выемкой из топочного устройства и заменой распыливающего элемента.

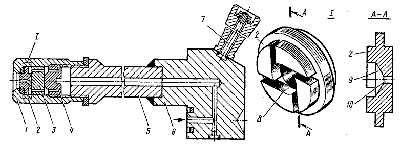

Механические центробежные форсунки, различающиеся компоновкой распыливающих элементов, дополнительно иногда подразделяют на форсунки со сменными и постоянно работающими на всех режимах распылителями, что обусловлено в основном условиями эксплуатации котла. Механическая регулируемая центробежная форсунка отечественных вспомогательных котлов (рис. 1) состоит из корпуса 6 с ручкой 7, ствола 5, представляющего собой толстостенную трубу со штуцером на конце, стопорной втулки 4, распределителя (сопла) 3, распыливающей шайбы 2и головки 1. Топливо от топливно-форсуночного насоса по отверстиям в корпусе и каналу ствола через сверления в стопорной втулке и распределителе поступает к распыливающей шайбе. Распыливающая шайба у данной конструкции имеет четыре канала 8, расположенных тангенциально к окружности вихревой камеры. По ним топливо устремляется к центру и в вихревую камеру 9, где интенсивно раскручивается. Из нее топливо входит в топку через центральное отверстие 10 в виде вращающегося конуса мелко распыленных частиц.

Рис. 1. Механическая нерегулируемая центробежная форсунка.

Поверхности соприкосновения распыливающей шайбы 2 и распределителя 3 тщательно обрабатывают, полируют и при сборке головки прижимают одну к другой стопорной втулкой 4.

Распыливающие шайбы изготавливают из высоколегированных хромоникелевых или хромовольфрамовых сталей. В зависимости от подачи форсунки число тангенциальных каналов может быть от двух до семи.

Форма факела форсунки зависит от отношения fk/fo, в котором fk -суммарная площадь всех тангенциальных каналов, fo — площадь сечения центрального отверстия. Чем меньше это отношение, тем угол конуса распыливания будет больше, а длина факела меньше.

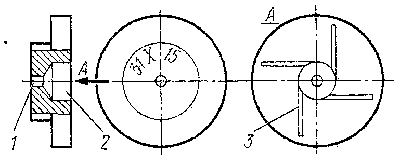

Шайбы изготавливаются обычно под номерами. Каждый номер соответствует определенной подаче, которая указывается в технической документации. Иногда на шайбах указываются числа, соответствующие значениям диаметра центрального отверстия и отношения fk/fo, при этом иностранные фирмы наносят условные обозначения в виде индексов (рис. 2). Например: буква Xобозначает, что передняя торцевая стенка шайбы изготовлена плоской, буква W — сферической формы; цифра слева — условный номер сверла для изготовления центрального отверстия, цифра справа — отношение fk/fo, увеличенное в 10 раз.

Рис. 2. Распыливающая шайба.

Нерегулируемые механические центробежные форсунки других типов мало отличаются от рассмотренной. Их отличие проявляется в основном в конструкциях распределителей и способах закрепления распыливающих шайб; отдельные конструкции имеют подвод пара для продувки распылителя.

Регулирование действия таких форсунок осуществляют посредством изменения давления подаваемого топлива или смены распылителей. Механические центробежные форсунки обеспечивают при температуре подогрева мазута 90—110° С хорошее распыливание, если давление топлива перед ними составляет 1,6 — 2,0 МПа. В отдельных установках в зависимости от нагрузок давление топлива достигает 4 МПа. При давлении ниже 0,8 МПа качество распыливания резко ухудшается, а это значит, что снижение подачи посредством уменьшения давления топлива ограничено.

Изменение подачи заменой распылителей создает существенные неудобства в процессе эксплуатации. В больших котлах при использовании механических нерегулируемых центробежных форсунок диапазон регулирования расширяют, устанавливая несколько форсунок. В этом случае можно применять различные режимы работы, отключая одну или несколько форсунок.

Существенно расширяют диапазон регулирования форсунки с регулируемым сливом, у которых расход топлива может изменяться от 100 до 20% при неизменном начальном давлении топлива в магистрали. Слив может осуществляться из вихревой камеры распыливающей шайбы, а иногда и из соплового распределителя.

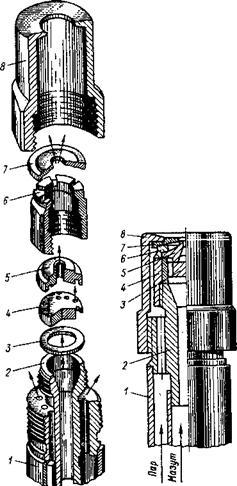

В форсунке со сливом излишков топлива из вихревой камеры распылителя (рис. 3) топливо от топливно-форсуночного насоса по кольцевому каналу вокруг трубы 1 поступает в распределитель (сопло) 2, а из него по тангенциальным каналам в распыливающей шайбе 3 в вихревую камеру. Часть топлива из вихревой камеры через центральное отверстие в распределителе попадает через трубу 1 в сливной канал. Подача форсунки регулируется изменением открытия клапана, расположенного за сливным штуцером. При полностью закрытом клапане фор-сунка работает как нерегулируемая с максимальной подачей.

форсунка с регулируемым сливом.

Рис. 4. Паромеханическая форсунка.

Рис. 5. Головка паромеханической форсунки без распыливающих шайб.

Рис. 6. Вращающаяся (ротационная) форсунка.

Рис. 7. Вспомогательный котел, оборудованный топочным устройством с ротационной форсункой.

Рис. 8. Топочное устройство котлов КВВА-2,5/5 и КВС-30.

Рис. 9. Топочное устройство с захлопкой и подвижным диффузором.

Рис. 10. Устройство автоматизированного топливно-форсуночного агрегата типа "Монарх".

Рис. 11. Схема агрегата типа "Монарх".

Рекламодателям • Партнёрам Мазут в качестве основного топлива применяют на электростанциях, расположенных в районах добычи нефти. В этих случаях приходится сжигать и природный нефтяной газ, сопутствующий добыче нефти. Мазут также применяют в качестве резервного топлива на электростанциях, работающих на природном газе, и в качестве растопочного на станциях с твердым топливом при его пылевидном сжигании. Электростанции обычно являются буферным потребителем природного газа. В связи с этим топки электростанций обычно сооружаются как газопылевые или газомазутные и снабжаются комбинированными газопылевыми или газомазутными горелками. Обычно газомазутные топки парогенераторов и сами горелки выполняют с расчетом их работы на мазуте и на природном газе с возможностью сжигания этих топлив как в отдельности, так и совместно. (Пример газопылевой горелки для топки с молотковыми мельницами показан на рис. 19-5.) 11-1. МАЗУТНЫЕ ФОРСУНКИ Горение жидких топлив происходит после их испарения в основном в паровой и газовой фазах, поэтому интенсификация сжигания мазутов связана с интенсификацией испарения, газификации и смесеобразования. Испарение интенсифицируется путем сильного увеличения поверхности испарения распылением жидкого топлива на мелкие капельки. Равномерным распределением мелкодисперсного топлива в турбулизированных потоках воздуха обеспечивается ^хорошее смешение образующихся паров с воздухом. Поэтому распыление жидкого топлива производится в завихренных потоках воздуха, поступающих в камеру через воздухонаправляющие аппараты горелок. Распыление — сложный комплекс физико-химическид процессов. Для распыления жидкого топлива применяют форсунки. По способу распыления форсунки разделяют на механические, вращающиеся (ротационные), паровоздушные (пневматические) высокого давления и воздушные (вентиляторные) низкого давления. В механических форсунках высокой производительности (рис. 11-1) и средней производительности (р;ие. 11-2) мазут, подаваемый насосом, поступает через штуцер / в ствол 2 и направляется к распыливающей головке форсунки. Форсунка состоит из корпуса 5, к которому накидной гайкой 4 прижимаются два (рис. 11-1) или три (рис. 11-2) специальных диска. Мазут поступает в отверстия распределительного диска 5, далее по тангенциальным каналам завихривающего диска 6 попадает в вихревую камеру и с большой скоростью и сильным завихрением продавливается через отверстие диска 6 (рис. 11-1) или насадка 7 (рис. 11-2). Подвергаясь одновременно воздействию осевой и центробежной силы, струйка мазута вытекает из отверстия насадка под некоторым углом и при своем движении образует поверхность в виде однополоСТН01ГО гиперболоида с кольцевым сечением, что способствует распылению мазута (см. § 10-4). (ОСТ 24.836.01). Форсунка чугунной оправой крепится к крышке регистра, устанавливаемого у амбразуры горелки и служащего для завихрения воздуха. Таблица 11-2 Характеристика форсунок механического распыления средней производительности (рис. 11-2) Форсунки нормализованы по конструкции и типоразмерам. Детали форсунок выполняются в основном одинаковыми, кроме распыливаю-щих элементов. Последние отличаются величиной проходных сечений и числом завирфивающих каналов. Типоразмеры и характеристики форсунок высокой производительности в зависимости от давления мазута перед форсункой даны в табл. 11-1, а средней «производительности для парогенераторов средней и малой мощности — в табл. 11-2. Производительность механической форсунки зависит от размера сопла, давления и вязкости распиливаемой среды. Производительность форсунки при давлении мазута, отличающемся от указанного в таблицах, может быть определена по соотношении в=вку^9кф. (П-1) В формуле: Рн, Вя — давление и производительность (по табл. 11-1 и И-2); р— рабочее давление мазута. Для обеспечения достаточной текучести по трубопроводам и улучшения распыления мазут перед форсункой должен иметь вязкость 3—4° ВУ, для чего мазут подогревают до 80—100°С в открытых баках. Вязкие мазуты подогревают до 110—130РС в закрытых баках. Температура подогрева мазута не должна превышать температуру его кипения, так как вскипание недопустимо. При вскипании и образовании газовой фазы могут возникнуть пульсации в мазутопроводах, форсунках и в факеле. Вскипание недопустимо и по условиям пожарной безопасности. ^достоинствам механических форсунок относится высокая экономичность сжигания, достигаемая хорошим распылением и тем, что расходэнергий нГооздание давления мазута перед форсунками относительно небольшой и значительно меньше, чем расход энергии при паровом и воздушном распылении. При давлении мазута 3,5—4 МПа (35 — 40 кгс/см2)расход энергии не превышает 0,1% мощности парогенератора (не более 1 кВт«ч на тонну мазута). ^Бесшумность ^аспыжедия при помощи механических форсунок обеспечйваё^ВЖгоприятаые условия для работы эксплуатационного персонала. Однако механические форсунки требуют установки топливных насосов и повышенной плотности мазутопроводов. Недостатками этих форсунок является возможность засорения распылителей и небольшие пределы регулирования их производительности. Для удаления механических примесей, могущих вызвать засорение канала распылителя механически^ форсунок и ухудшить условия работы топливных насосов, в мазутном хозяйстве предусматривают последовательно включенные фильтры грубой и тонкой очистки. Механические форсунки нормально работают в небольших пределах регулирования нагрузки. Регулировать производительность механических форсунок можно изменением начального давления мазута (качественное регулирование) или изменением 'проходного сечения распылителя (количественное регулирование). Первый способ не эффективен, так как снижение давления против расчетного ухудшает качество распыла. Второй способ более рационален, так как скорость истечения мазута из распылителя сохраняется близкой к оптимальной. Однако значительно усложняется конструкция форсунки при относительно небольшом изменении проходного сечения распылителя и поэтому применяется редко. Рекомендуется минимальное давление мазута перед механическими форсунками устанавливать не ниже 1,0 МПа (10 кгс/см2) при вязкости топлива не выше 3°ВУ. По характеристикам отечественного оборудования (насосов) максимальное давление мазута перед форсунками составляет 4,0 или 5,5 МПа (40 или 55 кгс/см2). Вследствие того что уменьшение производительности форсунки согласно формуле (11-1) достигается за счет квадратичного снижения давления, диапазон качественного регулирования механических форсунок не выше 50%. Из-за ухудшения условий перемешивания мазута с воздухом и в связи со значительным изменением его скорости в ряде случаев этот диапазон сокращается до 30%. В горелках с двухпоточной подачей воздуха, позволяющей поддерживать скорость воздуха на высоком уровне, диапазон качественного регулирования составляет 50%. Регулирование производится также отключением части форсунок без изменения давления перед работающими форсунками. Но на парогенераторах большой мощности, обычно оборудуемых форсунками высокой производительности, отключение части форсунок может вызвать тепловой перекос в топке. Поэтому для обеспечения достаточно гибкойрегулировки нагрузки на парогенератор устанавливают несколько механических форсунок с нерегулируемым сечением распылителей (от 2 до 20 шт.) с суммарной расчетной производительностью по мазуту, равной 110—120% от расхода при номинальной паропроизводительности, и регулирование производят изменением давления до его минимального значения по условиям распыления, т. е. 1,2—2 МПа (12—20 кгс/см2), в пределах 100—70%. Механические форсунки используются на парогенераторах средней и большой ларопроизводительности, для которых мазут является основным или .постоянным дополнительным топливом. Для более глубокого регулирования производительности применяют форсунки специальных конструкций: механические с рециркуляцией мазута, двухпоточные, паромеханические и ротационные. В механических форсунках с рециркуляцией (рис. 11-3) мазут подается через центральный ствол 1, проходит распределительную 2 и распыливающую 3 шайбы и через отверстие наконечника 4 распиливается ,в топку. Из камеры завихрения часть мазута через кольцевой канал 5 возращается в приемный трубопровод топливного насоса. Изменением давления в сливной линии изменяется количество возвращаемого мазута и тем самым регулируется производительность форсунки. При уменьшении давления из-за увеличения ре-циркулируемой части мазута производительность форсунки падает,, а с увеличением давления — увеличивается. С большим диапазоном регулирования работает двухпоточная механическая форсунка (рис. 11-4). В завихритель мазут поступает двумя потоками —один из них (2) не регулируется и является основным для обеспечения необходимой степени крутки, регулирование производится за счет изменения расхода во втором, дополнительном потоке (3). С учетом допустимого снижения давления в основном контуре диапазон регулирования составляет 100—30%. Паромеханическая форсунка двухканальная (рис. 11-5): один канал для подачи мазута, другой — пара. Мазутный канал напоминает механическую форсунку. При большой нагрузке форсунка работает как чисто механическая: мазут, подаваемый по центральному каналу, последовательно проходит через механический завихритель и насадку. При малой нагрузке, при которой механическое распыление не получает требуемого качества, используется также и пар. Последний через паровой канал проходит систему отверстий в корпусе форсунки и поступает в паровой завихритель, далее, встречаясь с потоком мазута, распиливает его по выходе из насадка. Диапазон регулирования этой форсунки 100—20%. Рис. 11-5. Паромеханическая форсунка. Ротационная форсунка. На рис. 11-6 показана конструктивная схема распиливающей головки ротационной форсунки. Мазут под давлением 0,12—0,13 МПа (1,2—1,3 кгс/см2) через полый вал 1 и ряд отверстий в распределителе 2 поступает на распыливающую чашу 5, которая жестко соединена с валом. При вращении с частотой 600—700 об/мин с края чаши стекает непрерывная пленка жидкого топлива. Воздух, нагнетаемый компрессором 4, находящимся на том же валу, с большой скоростью проходит через кольцевой зазор между вращающейся чашей и неподвижным корпусом 5. Под влиянием трения о стенки рас-пыливающей чаши и центробежных сил частицы жидкого топлива двигаются по спиральным траекториям. На выходе из чаши действие центростремительных сил от стенок распылителя прекращается и частицы движутся с большой скоростью по касательным к их прежним траекториям, образуя жидкую пленку. Воздух, истекая из кольцевого зазора, повышает устойчивость пленки и способствует ее утоньшению. По мере движения пленка все утоньшается и распадается на мелкие капельки. Качество распыления мало зависит от вязкости мазута и удовлетворительно при вязкости до 13°ВУ. Отверстия увеличенного размера менее подвержены засорению, поэтому форсунка ни требует высокой степени очистки мазута. Качество распыла сохраняется в диапазоне от 20 до 100% номинальной производительности. Ротационные форсунки нашли применение в судовых топочных устройствах и в промышленной теплотехнике. В настоящее время разрабатываются более мощные форсунки, производительностью до 0,85 кг/с, для крупной энергетики. Мазутная форсунка парового распыления (рис. 1*1-7). Пар под давлением 0,5—2,5 МПа (5—25 кгс/см2) проходит по внутренней трубе, заканчивающейся расширяющимся соплом 2; мазут поступает по кольцевому каналу; струя пара, вытекающая из[расширяющееся сопла со скоростью до 1000 м/с, захватывает мазут, вытекающий из кольцевого канала, и через диффузор 3 поступает в топку. Рис. 11-7. Мазутная форсунка парового распыления (ОСТ 24.836.04). / — штуцер; 2 —сопло; 3 —диффузор; 4 — насадка; 5 — фланец. В паровых форсунках первичное дробление производится за счет кинетической энергии пара, истекающего из сопла форсунки. Частицы первичного дробления приобретают скорость паровой струи, обычно соответствующую критической скорости, при которой значительным сопротивлением воздуха они раздробляются на мельчайшие капельки. Из-за больших скоростей истечения при использовании паровых форсунок достигается более тонкое распыление, чем при применении механических. Насадка применяется для сжигания мазута с коротким факелом. Типоразмеры и основные характеристики паровых форсунок приведены в табл. 11-3. Паровые форсунки конструктивно проще, чем механические. Значительно проще и их обслуживание. Мазут к ним поступает под небольшим давлением — 0,2—0,5 МПа (2—5 кгс/см2). Для работы в условиях ограниченного перепада давления и малых скоростей подачи канал форсунки для мазута выполняется прямоточным сравнительно большого сечения. Канал легко продувается паром и не засоряется даже при отсутствии фильтров, что наряду с простотой конструкции паровой форсунки и схемы в целом обеспечивает их высокую надежность в работе. Это обстоятельство позволяет выполнять паровые форсунки со значительно меньшей производительностью, чем механические, и снабжать ими парогенераторы меньшей мощности. Пределы регулирования нагрузки паровых форсунок шире, чем у механических, что имеет существенное значение при их использовании на парогенераторах малой мощности, работающих обычно с переменным графиком паровой нагрузки. Недостатком паровых форсунок является большой расход пара на распыление, составляющий порядка 2% всего пара, выра <a href='http://geyz.ru/news/2009-09-19-43'>© Geyz. ru</a>

Топки для сжигания жидкого топлива

![]() марта

30, 2013

марта

30, 2013 ![]() admin

admin

В топках промышленных парогенераторов и водогрейных котлов в основном сжигаются вязкие мазуты марок 40, 100 и реже 200. Топочные мазуты этих марок делятся на малосернистые, сернистые и высокосернистые с содержанием серы соответственно не более 0,5; 2,0 и 3,5%. Для сжигания мазута необходима его предварительная подготовка: уменьшение вязкости и распыление, при котором обеспечивается испарение мазута. Распыление и распределение жидкого топлива в потоке окислителя (воздуха) производится в одном из элементов горелки, называемом форсункой.

В настоящее время имеются разнообразные конструкции форсунок для сжигания мазута. Из различных типов форсунок с пневматическим распылением мазута наибольшее распространение в свое время получили разработанные ЦКТИ горелки двух типов: низконапорные типа НГМГ (в настоящее время сняты с производства, но находятся в эксплуатации во многих котельных) и паромеханические типа ГМГ. Обе эти конструкции выполнены как комбинированные для сжигания газа и мазута. В последнее время для сжигания мазута начинают применяться камеры двухступенчатого сжигания. Для водогрейных котлов применяются ротационные горелки, разработанные ЦКТИ совместно с БЗЭМ, Калужским машиностроительным заводом и заводом «Ильмарине».

Для стационарных паровых котлов форсунки паромеханические выпускаются в соответствии с ОСТ 108.836.03—80, механические по ОСТ 108.836.01—80 и паровые по ОСТ 108.836.04—80.

Рис. 3-15. Схема газомазутной горелки типа НГМГ / — канал для подачн вторичного воздуха; 2 — канал для подачн газа; 3 — канал для подачи первичного (распыляющего) воздуха; 4 — мазутный ствол; В — лопатки эакручивателя вторичного воздуха; б — гаэовыпускные отверстия; 7 — пережимное кольцо; 8 — маэуто - выпускные отверстия; 9 — заверитель первичного воздуха

Для

сжигания вязкого мазута независимо от

типа применяемых форсунок необходим

его предварительный подогрев, от

которого зависит качество распыления

мазута. Температура подогрева мазута

выбирается с таким расчетом, чтобы

вязкость мазута перед горелками

обеспечивала необходимое качество

распыления. Для механических и

паромеханических форсунок вязкость

мазута рекомендуется поддерживать

2,5° У В (16,1 мма/с), для пневматических —

не более 6° У В (44 мм2/с) и ротационных

не более 8° У В (59 мм2/с). Для получения

указанных значений вязкости мазута

перед форсунками необходимо подогревать

мазут марки 40 до 115°С, а марки 100 — до 130

°С при сжигании в топках с механическими

и паромеханическими форсунками; в топках

с пневматическими форсунками —

соответственно до 90 и 110 °С; в топках с

ротационными форсунками — до 80 и 95 С.

На рис. 3-15 показана схема газомазутной горелки типа НГМГ с воздушным распылением мазута. В горелке НГМГ мазут поступает под давлением не более 30 кПа по мазутному стволу 4 и вытекает через мазутовыпускные отверстия 8. Распыляющий (первичный) воздух получает закрутку в завихрителе 9 и, выходя через пережимное кольцо 7, подхватывает и распыляет струйки мазута, вытекающие через отверстия 8. Давление первичного воздуха составляет 2500—3000 Па при расходе 10—15 % общего количества воздуха, необходимого для горения. При эксплуатации форсунки необходимо следить за правильной установкой мазутного ствола. Многочисленные испытания показали, что излишнее смещение мазутовыпускных отверстий относительно места пережима воздушной струи в сторону топки приводит к удлинению факела, затягиванию процесса горения в камеру догорания и даже в газоходы котла. Излишнее смещение мазутовыпускных отвер-

Рис. 3-16. Оптимальное положение мазутовыпускных отверстий для горелки НГМГ-4 / — мазутный ствол; 2 — пережнмное кольцо; 3 — мазутовыпускные отверстия

Стий

в противоположную сторону относительно

места пережима приводит к попаданию

мазута на аавихритель. Положение

мазутовыпускных отверстий относительно

места пережима уточняется при наладке

горелки. На рис. 3-16 показано оптимальное

положение мазутовыпускных отверстий

для горелки НГМГ-4, установленной на

котле ДКВР-6,5-14. При монтаже горелок

нужно следить за тем, чтобы закрутка

первичного (распыляющего) воздуха и

вторичного воздуха, подаваемого для

горения, производилась в одну и ту же

сторону.

На рис. 3-17 показана одна из конструкций вихревых горелок с паромеханической форсункой, разработанная ЦКТИ и серийно выпускаемая заводом «Ильмарине». Горелха состоит из паромеханической форсунки, двухзонного направляющего аппарата и газовой камеры с газовыпускными отверстиями. Горелка предназначена для сжигания мазута и природного газа.

Один из вариантов форсунки с паромеханическим распылением, применяемым в вихревых горелках, показан на рис. 3-18. Прин-

|

1 Вторичный воздух Рис. 3-17. Вихревая горелка с паромеханической форсункой / — паромеханическая форсунка; 2 — штуцер для измерения давления первичного воздуха, газа и вторичного воздуха; 3 — фронтовой лист; 4 — лопаточные завихрители первичного и вторичного воздуха; 5 — газовыводной насадок; 6 — газовый запальник с электрическим зажиганием; 7 — фотоэлемент; 8 — стакан защитно-запального устройства; 9 — лопатки для выравнивания потока вторичного воздуха |

Рис. 3-18. Мазутная форсунка с паромеханическим распылением 1 —. паровая труба (ствол); 2 — мазутная труба; 3 — прокладка; 4 — рас* пределительная шайба; В — распылитель; 6 — паровой распылитель; І — контргайка; 8 — концевая гайка

Цип

действия форсунки заключается в

следующем. Мазут по трубе 2 через

распределительную шайбу 4 посту -

пае!' в кольцевую камеру распылителя

5 и затем по тангенциальным каналам

попадает в его завихрительную камеру.

Закрученная струя мазута под действием

центробежных сил прижимается к

стенкам завихрительной камеры и,

продолжая двигаться поступательно,

срывается с кромки сопла распылителя

5, разбиваясь на множество мельчайших

капель. Пар из трубы 1 поступает в юлость

между деталями, пропускающими мазут,

и концевой гайкой 8. Из этой полости

пар поступает через тангенциальные

каналы в камеру парового завихрителя

6. Затем пар выходит под углом из

цилиндрической щели и охватывает с

внешней стороны распыленную струю

мазута.

При расходах мазута, меньших 50% номинального, давление мазута перед форсункой становится недостаточным для хорошего распыления и в форсунку дополнительно подается пар. Однако, так как расход пара не превышает 0,03 кг/кг, подача его производится при всех нагрузках форсунки с давлением 70—200 кПа. В то же время испытания показали, что при расходах мазута 70% и более подача пара практически не улучшает распыления. Давление мазута перед форсункой в зависимости от ее номинальной мощности выбирается от 1,3 до 3,5 МПа. Регулирование мощности форсунки производится изменением давления мазута перед ней.

Качество работы мазутных форсунок с механическим и паромеханическим распылением зависит от тщательности изготовления, точности сборки и установки. Очень важно обеспечить плот- иость мазутного тракта во избежание попадания мазута в паровой канал, так как последнее приводит к закупорке канала из-за коксования мазута.

При обслуживании форсунки необходимо систематически ее прочищать и заменять распылитель, который чаще выходит из строя, чем остальные детали. Абразивный износ внутренних поверхностей, особенно стенок распылителя, приводит к изменению формы факела, увеличению расхода топлива и укрупнению размера капель. Скорость износа зависит от загрязненности мазута механическими примесями, его состава, а также от давления подачи. Опыт показывает, что несмотря на очистку мазута от механических примесей наблюдается загрязнение входных каналов и распределительной шайбы форсунки. Это приводит к смещению факела относительно оси форсунки и к ухудшению качества ее работы. При снижении производительности форсунки вследствие частичного 8акоксовывания или засорения температура стенок быстро растет, что приводит к ускоренному закоксовыва - нию. Во избежание этого надо систематически следить за температурой и чистотой распылителей, а также характером факела. При появлении около корня факела темных полос, скоплений капель и разрывов необходимо проверить состояние деталей форсунки.

На рис. 3-19 показана горелка РГМГ (ротационная газомазутная горелка) со встроенным вентилятором распыляющего воздуха, выпускаемая серийно мощностью до 8 МВт. Горелки большей мощности выпускаются с отдельно устанавливаемым вентилятором распыляющего воздуха.

Мазутная форсунка ц горелки состоит из полого вала 17, на котором закреплены рабочее колесо 18 вентилятора распыляющего воздуха, распыляющий стакан 13 и гайка-питатель 14. Вал 17 через клиноременную передачу 19 получает вращение от электродвигателя 20. Мазут подводится к штуцеру 3. В центральном отверстии вала расположена консольная топливная трубка /5, по которой мазут поступает в кольцевую полость гайки-питателя 14. В гайке-питателе имеются четыре радиальных канала, по которым под действием центробежных сил мазут вытекает на внутреннюю стенку распыляющего стакана, образуя пленку. В стакане пленка перемещается в осевом направлении и затем срывается с кромки стакана, распадаясь на капли. При этом угол раскрытия образующегося конуса, если не подавать распыляющего воздуха, близок к 180°. Для получения нужного угла раскрытия конуса и лучшего распыления мазута через завихри - тель 12 подается распыляющий (первичный) воздух. Цревичный воздух поступает также через четыре отверстия в гайке-питателе в полость распыляющего стакана 13, что предохраняет его от закоксовывания. Распыляющий стакан имеет конусообразную форму и отполирован.

Вторичный воздух поступает в улиточный короб 8 и из него направляется к завихрителю 16 и всасывающему патрубку пер-

Л j —1

|

|

|||||

|

|||||

|

|

|||||

|

|

О т 800 1200 кг }ч |

Воздуха; рр — давление природного газа перед горелкой; Вм, #г — расход мазута и газа

Вичного воздуха 7, в котором имеется шибер для регулирования количества воздуха, поступающего к распыляющему вентилятору. Распыляющий вентилятор создает напор около 5000 Па. Давление мазута не должно превышать 0,2 МПа.

Всесторонние промышленные испытания горелки РГМГ-10 выполнены ЦКТИ. Основные параметры горелки по данным этих испытаний показаны на рис. 3-20. В результате испытаний установлено, что диапазон регулирования мощности горелки — от 10 до 100%. Доля первичного (распыляющего) воздуха на номиналь- ной нагрузке составляла примерно 10% общего расхода воздуха, поданного на горение. Давление первичного воздуха на нагрузках 100—30% номинальной поддерживалось равным 5000— 6000 Па, а на нагрузках ниже 30% номинальной — в пределах от 2500 до 3500 Па. При испытании сжигался мазут марки 40 и природный газ Дашавского месторождения с низшей теплотой сгорания 36,12 МДж.

При эксплуатации ротационных форсунок необходимо следить за чистотой внутренней поверхности распыляющего стакана,

Рис. 3-21. Камера двухступенчатого сжигания мазута / — газовый коллектор; 2 — форсуночное устройство; 3 — запально-защитное устройство; 4 — завихритель первичного воздуха; 5 — короб улитки; 6 — завихритель вторичного воздуха

|

Первичныи воздух. |

![]()

|

"Вторичный Воздух |

|

|

Так

как нагарообразование, смолистые и

другие отложения резко ухудшают

качество распыления. Об отложениях

на стенках распыляющего стакана

можно судить по появлению в топке

крупных летящих капель — «эвездочек».

В таких случаях форсунка должна быть

отключена и выведена из воздушного

короба. Для этого достаточно вывернуть

барашки прижимного устройства и откатить

мазутную часть горелки, которая имеет

двойной шарнир. После этого следует

очистить полость стакана деревянным,

алюминиевым или красномедным ножом

и промыть соляровым маслом, либо другим

легким топливом. Удалять нагар стальным

инструментом нельзя, так как на стенке

стакана останутся царапины, что резко

ухудшит качество распыления мазута.

Недопустимы также зазубрины, выбоины

на кромке распыляющего стакана.

Периодически следует^проверять размах

вибрации кромки стакана, который не

должен превышать 0,06 мм.![]()

Факел, выдаваемый горелкой, должен быть симметричным относительно геометрической оси горелки. Несимметрия факела и даже вибрационное горение могут возникать вследствие неправильного выполнения амбразуры или разрушения ее в процессе эксплуатации. Периодически следует добавлять смазку в подшипниковые. узлы, производя подачу ее шприцем до тех пор, пока она не начнет устойчиво выжиматься из контрольных отверстий.

При задевании топливной трубки за вал форсунки появляется резкий звенящий шум. Устранение этого достигается центровкой топливной трубки относительно отверстия вала форсунки. Резкий шум также может быть вызван задеванием колеса вентилятора за' его корпус вследствие смещения ротора форсунки. Ликвидация этого дефекта достигается регулировкой положения ротора с помощью прокладок, установленных в подшипниковых узлах. Правильность положения ротора проверяется через инспекционное отверстие в корпусе вентилятора. Несовпадение выходной кромки колеса вентилятора с выходной кромкой направляющего аппарата не должно превышать 0,5 мм.

На рис. 3-21 показана камера двухступенчатого сжигания топлива. Она состоит из паромеханической форсунки 2 с завихрите - лем первичного воздуха 4 и камеры горения, в которую по кольце- пому каналу через завихритель 6 подается вторичный воздух. Основная часть воздуха (50—70%) подается через мазутную форсунку, а остальная — через завихритель в камеру горения. Вторичный воздух, проходя по кольцевому каналу, охлаждает камеру горения. Распыленный в паромеханической форсунке мазут, попадая в зону высоких температур камеры горения, газифицируется и, смешиваясь со вторичным воздухом, догорает в топке парогенератора.

Результаты испытания камер двухступенчатого сжигания показали их работоспособность и надежность при эксплуатации иод наддувом (давление в топке парогенератора составляло 2500 Па). При высокой удельной нагрузке топочного объема (1,2-103 МВт/м3) и коэффициенте избытка воздуха 1,05 потеря теплоты от химической неполноты горения отсутствовала.

При эксплуатации камер двухступенчатого сжигания необходимо следить за работой паромеханической форсунки, не допуская ее перегрева и закоксовывания. Следует также регулировать распределение первичного и вторичного воздуха, поддерживая распределение, заданное режимной картой, давление воздуха перед форсункой и завихрителем камеры горения.

При эксплуатации форсунок рассмотренных конструкций необходимо следить за сохранением производительности форсунки при неизменном давлении, за вязкостью мазута, отсутствием закоксовывания, поддержанием минимального коэффициента избытка воздуха. Нарушение производительности форсунки при неизменных давлении перед ней и вязкости мазута наблюдается при нарушении заданной точности изготовления и недостаточно тщательной сборке при ремонте. Погрешности изготовления оказывают тем большее влияние, чем меньше расчетная производительность форсунки. Небрежная сборка форсунок может привести к снижению производительности до уровня 40% номинальной, а также способствует закоксовыванию форсунки.

Качество распыления мазута существенно зависит от вязкости его перед форсункой. Кроме того, на распыление топлива оказывают влияние поверхностное натяжение, плотность мазута и механические примеси. Механические примеси, карбены и карбоиды уменьшают внутреннее сопротивление мазута распылению. При этом в процессе нагревания и длительного хранения дисперсность карбенов и карбоидов изменяется, что приводит к изменению качества распыления мазута. Мазут, содержащий мелкодисперсные частицы, при прочих равных условиях распыляется на более мелкие капли по сравнению с мазутом, содержащим крупные частицы.

Нарушения нормального режима работы форсунок чаще всего происходят вследствие их закоксовывания. Многочисленные наблюдения за работой форсунок показали, что закоксовывание обусловлено термоокислительными процессами с образованием слоя кокса вследствие нагрева мазута стенками форсунки. Чем

|

Рис. 3-22. Расположение головки форсунки в амбразуре: а — непра- |

|

1 2 |

|

1 2 |

|

Ее относительно среза амбразуры. Часто при эксплуатации различных форсунок стремятся из-за коксовых отложений в амбразуре расположить головку форсунки на срезе амбразуры или даже несколько выдвинуть ее за пределы среза в сторону топки (рис. 3-22, а). Как показали испытания, такое положение головки форсунки не обеспечивает должного охлаждения ее. По данным испытаний ВТИ выдвижение головки за срез амбразуры приводит к резкому повышению температуры металла ее стенки. Так, например, расположение головки на расстоянии 100 мм от среза амбразуры в направлении топочной камеры приводит к повышению температуры металла стенки до 500 °С. Надежное охлаждение головки форсунки обеспечивается при перемещении ее на расстояние 100 мм от среза амбразуры вглубь горелки, как показано на рис. 3-22, б. При таком расположении головки температура металла стенки не превышает 200° С и никакого ухудшения экономических показателей работы топки не наблюдается. Таким образом, в случае коксования амбразуры следует прежде всего проверить качество изготовления и сборки форсунки, а не перемещать ее вглубь топочной камеры. Коэффициент избытка воздуха при сжигании сернистых мазутов не только влияет на экономичность работы котельного агрегата, но и определяет надежность работы хвостовых поверхностей нагрева, а также загрязнение воздушного бассейна выбросами. Первые лабораторные опыты по сжиганию мазуга с коэффициентом избытка воздуха, близким к единице, были выполнены в СССР и показали возможность работы топки без химической неполноты горения. Обычно принято считать коэффициенты избытка воздуха 1,00—1,02 предельно низкими; 1,02—1,05 низкими и более 1,15 высокими. В нормах теплового расчета котельных агрегатов рекомендуется принимать коэффициент избытка воздуха на выходе из топки 1,10. Для оценки коррозионной активности продуктов горения при сжигании сернистых мазутов существенной характеристикой является также температура точки росы и содержание серного ангидрида. |

|

Выше температура стенок форсунки, тем интенсивнее происходит отложение смол и увеличивается слой кокса. Температура стенки головки форсунки в значительной мере зависит от расположения |

|

До среза амбразуры |

|

А) |

|

/ — ствол форсунка; 2 — головка форсунки; 3 — амбразура; ^ — расстояние |

|

Вильное; б — правильное |

Опыт эксплуатации и испытания котельных агрегатов показал, что достижение низких и предельно низких коэффициентов избытка воздуха возможно только при точном порционировании соплива и воздуха по всем установленным горелкам. Уменьшение числа горелок облегчает равномерное распределение между ними топлива и воздуха. Вязкость мазута перед форсунками особенно заметно влияет на потери теплоты от химической неполноты горения при низких коэффициентах избытка воздуха. На рис. 3-23 в качестве примера показано влияние вязкости на потери теплоты от химической неполноты горения при различном избытке воздуха по результатам испытаний ВТИ на одном из котлов, оборудованных форсунками с паромеханическим распылением мазута.

Компоновка форсунок также оказывает влияние на работу топочной камеры. В литературе указывается, что при встречной компоновке горелок обеспечить работу топки с низким коэффициентом избытка воздуха проще, чем при однофронтовой компоновке. На котлах малой производительности применяется, как правило, однофронтовая компоновка горелок, и это вызывает затруднения при организации процесса горения с низким коэффициентом избытка воздуха.

Устойчивость и качество работы мазутных форсунок различной конструкции в значительной мере зависят от воздухонаправляющих аппаратов. Для организации перемешивания распыленного мазута с воздухом современные мазутные форсунки оборудованы воздухонаправляющими аппаратами, производящими закрутку воздушного потока. Закрученная струя имеет ряд преимуществ по сравнению с прямоточной. Она обладает большой эжек - ционной способностью, провалом скорости в осевой области,

При известных условиях переходящим в осевой обратный ТОКо Наличие осевого обратного тока обеспечивает непрерывное по-; ступление горячих топочных газов к корню факела и его стабилизацию.

Закрутка воздушного потока в воздухонаправляющих аппаратах мазутных форсунок чаще всего осуществляется установкой плоских или винтовых лопаток.. Если воздух в форсунке для горения подается одним потоком, воздухонаправляющее устройство называют однопоточным; если двумя потоками — двухпоточным. В горелках типа ГМГ и НГМГ воздух подается двумя потоками и закрутка его производится плоскими лопатками. •

При эксплуатации воздухонаправляющих аппаратов необходимо следить за состоянием лопаток, не допуская их загрязнения или закоксовывания. При ремонте воздухонаправляющих аппаратов и замене отдельных лопаток установка их должна проводиться по шаблону под одинаковым углом.

Существенное влияние на работу форсунок оказывает также качество и правильность выполнения амбразуры. Амбразуры должны быть выполнены гю чертежу в соответствии с типом установленной форсунки. Ось амбразуры должна совпадать с осью форсунки. На рис. 3-24 в качестве примера показаны два типа амбразур (цилиндрическая и коническая), применяемые для форсунок с пневматическим и паромеханическим распылением.

Зольность мазута не превышает 0,3%, однако в эксплуатации наблюдаются загрязнения поверхностей нагрева плотными отложениями в зонах с температурой продуктов горения более 700 °С. Наиболее интенсивно загрязняются пароперегреватели и поверхности нагрева водогрейных котлов типа ПТВМ, имеющие небольшие площади поперечного сечения для прохода продуктов горения.

Обслуживание мазутных форсунок требует повышенного внимания. Необходимо следить за устойчивостью факела, не допуская пульсации и неравномерного заполнения топочного объема. Пульсация факела может возникать вследствие поступления обводненного мазута, недостаточного его подогрева, загрязнения фильтров и сопл форсунок, шлакования амбразур, отложений на лопатках воздухонаправляющего аппарата или их коробления и ряда других нарушений режима горения. Неравномерное заполнение топочного объема факелом может привести к местному перегреву экранных труб или обмуровки топки. В связи с этим необходимо следить за дальнобойностью факела и окончанием горения в пределах топочной камеры.

Особенно внимательно следует производить розжиг форсунок, не допуская образования сажи, уноса несгоревших капелек мазута, подтекания его из форсунки, плохого горения или погасания растопочного факела. В форсунках с паромеханическим распылением необходимо сначала открывать подачу пара и только после этого подачу мазута. В форсунках с воздушным распылением сначала подается распыляющий воздух, а затем мазут.

Отложение сажи и унос несгоревших капель мазута могут привести к хлопкам и взрывам, а также к горению в хвостовых поверхностях нагрева, которое обнаруживается по внезапному повышению температуры продуктов горения в qooтвeтcтвyющeм | азоходе.

Формировка топки изменяется регулированием подачи мазута •I воздуха одновременно ко всем форсункам или отключением сдельных форсунок. При установке двух-трех форсунок чаще всего одновременно регулируют расход мазута и воздуха на все сЬорсунки: это качественное регулирование. На водогрейных котлах при установке большого числа форсунок применяют количественное регулирование, т. е. отключение отдельных форсунок

О, ля снижения форсировки топки. При установке форсунок ротационного типа, имеющих большой диапазон регулирования мощности (20—100%), применяют качественное регулирование, которое проще и надежнее.

Изобретение

относится к устройствам для вспрыска

и распыливания жидкости и может быть

использовано в различных тепловых

двигателях, в сопловых энергетических

установках, машинах и аппаратах химической

промышленности. Технический результат,

достигаемый при использовании изобретения,

заключается в повышении эффективности

и ресурса работы форсунки путем

поддержания заданной скорости движения

мелкодисперсного жидкого топлива при

небольшом давлении. Этот результат

достигается в механической форсунке,

содержащей цилиндрический корпус,

завихритель топливный со спиралевидными

каналами и технологической резьбой в

нем, сопло, внутренняя поверхность

которого выполнена в форме непрерывно

сужающегося конуса, переходящего в

цилиндр, а также накидную гайку, причем

продолжение образующей непрерывно

сужающегося конуса сопла составляет

зазор между линией, проведенной

параллельно ей через нижнюю точку

цилиндрической части сопла. 2 ил.

РИСУНКИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Изобретение относится к устройствам для впрыска и распыливания жидкости и может быть использовано в различных тепловых двигателях, сопловых энергетических установках, машинах и аппаратах химической промышленности.

Известна механическая форсунка, содержащая ствол для подачи жидкости, головку с выходным отверстием, примыкающую к выходному концу ствола, завихритель [А.И.Карабин и др. Сжигание жидкого топлива. М.: Металлургия, 1966. - С.116, рис.31].

Недостатком известной форсунки является низкая эффективность работы из-за того, что на выходе из форсунки образуется неравномерный факел распыления, в результате чего при сжигании жидкого топлива получается разорванный факел, а при подаче жидкости с целью ее испарения наблюдается проскок капель через факел.

Известна механическая форсунка, содержащая ствол для подачи жидкости, распределительную шайбу с отверстиями и кольцевой проточкой для раздачи топлива по тангенциальным каналам камеры завихривания, шайбу распределительную, диск камеры завихривания, сопловой диск и накидную гайку головки форсунки [Адамов В.А. Сжигание мазута в топках котлов. - Л.: Недра, 1989. - С.115-117, рис.4.33].

Известна также механическая форсунка для распыливания жидкого топлива, содержащая цилиндрический корпус с соплом, внутренняя поверхность которого выполнена в форме непрерывно сужающегося конуса, переходящего в цилиндр, размещенный внутри корпуса вкладыш с продольным каналом для подачи жидкости и соединенными с последним с сообщающимися через кольцевую полость во вкладыше с каналом подачи жидкости спиралевидными канавками на наружной поверхности выходного по ходу движения жидкости участка вкладыша [RU 2011428 С1, 30.04.1994, В05В 1/34]

Данная форсунка также имеет низкую эффективность и недостаточный ресурс работы.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является механическая форсунка без камеры завихрения, содержащая цилиндрический корпус, завихритель топливный со спиралевидными каналами и технологической резьбой в нем, сопло, внутренняя поверхность которого выполнена в форме непрерывно сужающегося конуса, переходящего в цилиндр, а также накидную гайку [SU 17561 А1, 30.09.1930, F23D 11/26 (прототип)].

Однако известное устройство также обладает вышеуказанными недостатками.

Задачей изобретения является повышение эффективности и ресурса работы форсунки путем поддержания заданной скорости движения мелкодисперсного жидкого топлива при небольшом давлении.

Указанная задача достигается тем, что в механической форсунке, содержащей цилиндрический корпус, завихритель топливный со спиралевидными каналами и технологической резьбой в нем, сопло, внутренняя поверхность которого выполнена в форме непрерывно сужающегося конуса, переходящего в цилиндр, а также накидную гайку, согласно изобретению продолжение образующей непрерывно сужающегося конуса сопла составляет зазор между линией, проведенной параллельно ей через нижнюю точку цилиндрической части сопла.

Предложенная конструкция механической форсунки обеспечивает интенсивную вихревую подачу мелкодисперсных капель жидкого топлива через сопло наружу, причем наличие зазора при непосредственной подаче жидкого топлива из тангенциальных каналов на стенки конусообразной стенки сопла создает условия, необходимые для повышения эффективности работы горелки.

Сопоставительный анализ с прототипом показывает, что заявляемое техническое решение отличается выполнением сопла таким образом, что продолжение образующей непрерывно сужающегося конуса сопла составляет зазор между линией, проведенной параллельно ей через нижнюю точку цилиндрической части сопла.

Схема заявляемой форсунки приведена на чертежах. На фиг.1 изображена механическая форсунка; на фиг.2 - сопло.

Форсунка

состоит из корпуса 1, завихрителя 2 с

технологической резьбой, сопла 3 с

непрерывно сужающейся внутренней

поверхностью конуса, переходящего в

цилиндр, накидной гайки 4. В сопле 3

продолжение образующей непрерывно

сужающегося конуса сопла составляет

зазор ![]() между

линией, проведенной параллельно ей

через нижнюю точку цилиндрической части

сопла.

между

линией, проведенной параллельно ей

через нижнюю точку цилиндрической части

сопла.

Работа механической форсунки происходит следующим образом.

Распыливаемая жидкость под давлением через осевой продольный канал попадает на завихритель, проходя через спиралевидные тангенциальные каналы завихрителя 2, жидкость раскручивается и попадает на внутренние стенки конусообразной части сопла, растекается по ним тонкой пленкой, продолжая вращение, устремляется к цилиндрической части сопла 3. При этом ввиду отсутствия камеры завихрения скорость движения жидкости не падает, а поскольку сопло в начальной части конусообразное, то скорость движения жидкости еще выше. Вращающаяся жидкость преодолевает силу натяжения образующейся на стенках конусообразной поверхности сопла пленки, на срезе цилиндрической части сопла 3 под воздействием внутренних гидромеханических сил пленка топлива дробится на мелкие каплеобразные фракции и в виде мелкодисперсных капель выбрасывается в зону подготовки топливоздушной смеси.

Пример.

Были

изготовлены механические форсунки для

распыления жидкого топлива - нефтяное

котельное топливо (с вязкостью 2-4° ВУ)

в горелках котлов малой и средней

мощности при давлении топлива 0,1 МПа и

более. Корпус и завихритель изготовлены

из стали, а сопло - из стали или бронзы.

Внутренняя поверхность корпуса в месте

установки завихрителя обработана с

чистотой шероховатости Ra 0,32-0,08. Завихритель

изготовлен в виде цилиндра с тангенциальными

каналами, выполненными в виде ленточной

резьбы, под углом 10-80° к центральной оси

завихрителя. Количество тангенциальных

каналов от 2 до 6. Чистота обработки

внутренней поверхности ленточной резьбы

- Ra 0,32-0,08. Технологическая резьба упрощает

съемку завихрителя при разборке форсунки.

Угол раствора конусной части сопла

составляет 90-160°. Чистота обработки

внутренней поверхности сопла - Ra

0,32-0,08. Размер зазора между продолжением

образующей непрерывно сужающегося

конуса сопла и линией, проведенной

параллельно ей через нижнюю точку

цилиндрической части сопла, составляет ![]() .

Завихритель и сопло прижимаются к

топливопроводу с помощью накидной

гайки.

.

Завихритель и сопло прижимаются к

топливопроводу с помощью накидной

гайки.

Прямое поступление жидкого топлива из спиралевидных тангенциальных каналов на стенки конуса сопла (ввиду отсутствия камеры завихрения) способствует работе горелки при небольших давлениях топлива 0,1 МПа при его достаточной дисперсности. Давление подаваемого в форсунку воздуха регулируется в зависимости от типа котла и требуемой длины факела. Форсунки предложенной конструкции показали устойчивую работу в течение четырех сезонов, технологичны в изготовлении и сборке/разборке, удобны в обслуживании. Если чистку стандартных (заводских) форсунок необходимо производить один раз в смену, то предложенных форсунок - только один раз в неделю. Следует отметить также малую засоряемость форсунки, поскольку поперечное сечение каналов и диаметр сопла достаточно большие.

Предложенная конструкция механической форсунки с завихрителем без камеры завихрения способствует интенсивной вихревой подаче жидкого топлива на стенки конусообразной части сопла, а конструктивное выполнение сопла с зазором между продолжением образующей непрерывно сужающегося конуса сопла и линией, проведенной параллельно ей через нижнюю точку цилиндрической части сопла, обеспечивает эффективное дробление жидкого топлива при перекрестном сталкивании выходящих из тангенциальных каналов потоков топлива на выходе из сопла. Создаются условия для эффективной, устойчивой и надежной работы форсунки.