- •Введение

- •1 Анализ объекта автоматизации

- •1 Анализ объекта автоматизации

- •1.1 Характеристика технологического процесса

- •1.2 Характеристика используемых приборов КиП

- •1.2.1 Управление электроприводными задвижками

- •1.2.2 Управление насосами

- •1.2.3 Управление регулируемыми клапанами

- •1.2.4 Контроль загазованности

- •1.2.5 Измерение уровня

- •1.2.6 Измерение давления

- •1.2.7 Измерение температуры

1 Анализ объекта автоматизации

1 Анализ объекта автоматизации

1.1 Характеристика технологического процесса

На разных стадиях разработки нефтяных месторождений содержание воды в нефти колеблется от практически безводной до почти полного содержания воды (98-99%). При движении нефти и воды по стволу скважины и трубопроводам происходит их взаимное перемешивание, в результате чего образуются эмульсии ввиду наличия в нефти особых веществ – природных эмульгаторов (смол и других веществ). Кроме высокоминерализованной воды в нефти во взвешенном состоянии могут содержаться кристаллы солей. Вода, соли и механические примеси загрязняют нефть и вызывают загрузку трубопроводного транспорта. При транспорте загрязненной нефти засоряются транспортные коммуникации, оборудование, аппаратура, резервуары и, кроме того, уменьшается полезный объем трубопроводов и резервуаров. При содержании в нефти воды и солей снижается производительность технологических установок нефтепереработки, нарушается технологический режим работы отдельных установок и аппаратов, ухудшается качество нефтепродуктов. Поэтому добываемую нефть необходимо освободить от воды, солей и механических примесей как можно раньше, с момента образования эмульсии, не допуская ее старения. Для обезвоживания и обессоливания нефти используют установки подготовки нефти (УПН) [3].

Добываемая с нефтью пластовая вода с растворенными в ней солями подлежит удалению на промыслах. При этом основными процессами является обезвоживание и обессоливание. Обезвоживание осуществляется тремя основными способами:

Холодный отстой - плотность нефти меньше плотности воды, поэтому можно добиться разделения двух веществ путем отстоя в резервуарах. Для улучшения процесса в нефть добавляют специальные вещества – деэмульгаторы;

Термохимическое воздействие – основано на нагреве эмульсии и химической ее реакции с деэмульгаторами;

Электрическое воздействие – основано на появлении разноименных электрических зарядов на противоположных концах каждой капельки воды, взаимном притяжении этих капелек и разрушении пленок нефти между этими капельками в результате действия электрического поля.

Основная масса солей удаляется вместе с водой в процессе обезвоживания. Однако для предотвращения коррозии оборудования, образования солевых отложений и других нарушений в процессах переработки нефти необходимо ее глубокое обессоливание. Перед обессоливанием в нефть подается пресная вода, в результате чего образуется искусственная эмульсия, которая затем подвергается разрушению.

Район месторождения, в котором проектируется УПН представляет собой полупустынную степь. Вода для технических целей добывается из артезианских скважин, питьевая вода - привозная.

Нефть данного месторождения является высоковязкой, парафинистой с низкой температурой застывания, поэтому среди аппаратов УПН присутствуют почти все типы аппаратов, применяемые для обезвоживания и обессоливания нефти.

Технологическая схема УПН состоит в следующем. Нефтегазоводяная смесь с герметизированной системы нефтесбора поступает на УПН. Начинается процесс подготовки нефти с трехфазного горизонтального сепаратора С-1 (рисунок 1.1). В результате разделения фаз смеси, в сепараторе С-1 образуется три потока: газовый, водный и нефтяной.

Рисунок 1.1

Газовый поток по трубопроводу поступает в газовый сепаратор ГС-1 (рисунок 1.2), который производит очистку газообразных углеводородов от капельной жидкости. Конденсат с ГС-1 возвращается в технологическую линию нефти после трехфазного сепаратора С-1. Для защиты С-1 от превышения давления выше допустимого предусмотрен блок предохранительных клапанов с давлением срабатывания 0,5 МПа.

Рисунок 1.2

В технологической обвязке трехфазного сепаратора С-1 предусмотрен ввод горячей воды, сбрасываемой с отстойника О-1\1 и электродегидратора ЭГ-1/1 с целью создания наиболее благоприятных условий расслоения нефтяной эмульсии и отвода газа. Давление сепарации на С-1 поддерживается регулятором давления, установленным на линии выхода газа из ГС-1. Уровни раздела фаз в трехфазном сепараторе (вода-нефть и нефть-газ) поддерживаются автоматически регуляторами уровня. Для более качественного разрушения водонефтяной эмульсии перед входом в С-1 с блока дозирования химреагента БР подается деэмульгатор. Пластовая вода из трехфазного сепаратора С-1 поступает на УПВ. Для техобслуживания трехфазного сепаратора предусмотрен байпас, временно исключающий его из технологической линии.

Нефть после С-1 по трубопроводу направляется в буферную емкость БЕ-1 (рисунок 1.3), с которой сбрасывается газ. С БЕ-1 нефть откачивается технологическими насосами Н-1/1-3. Давление развиваемое насосами Н-1/1-3 составляет 0,5МПа. При этом во всасывающие патрубки Н-1/1-3 предусматривается подача деэмульгатора.

Рисунок 1.3

С буферной емкости БЕ-1 нефть технологическими насосами подается в газовый подогреватель ПП-1/1 (рисунок 1.4), где ее температура повышается до температуры 50оС. Работа подогревателя осуществляется за счет подачи по трубопроводу газа, выделившегося из газового сепаратора ГС-1 и буферной емкости БЕ-1. С подогревателя ПП-1/1 предусматривается подача нефти на трехфазный сепаратор С-1 для поддержания технологической температуры на входе в аппарат равной 20оС.

Рисунок 1.4

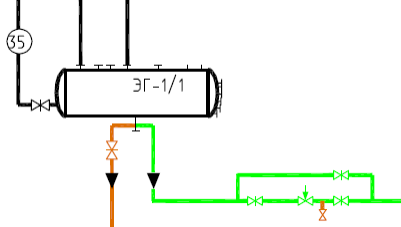

После подогрева в нефтяном подогревателе ПП-1/1 нефть по трубопроводу подается в аппарат глубокого обезвоживания - отстойник О-1/1 (рисунок 1.5). Этот аппарат служит для разделения фаз нефть-вода и сброса пластовой воды, которая по трубопроводу поступает на УПВ. На О-1/1 автоматически регулируется уровень раздела фаз регулятором, который установлен на водной линии. С отстойника нефть по трубопроводу поступает в аппарат глубокого обезвоживания и обессоливания нефти – электродегидратор ЭГ 1/1 (рисунок 1.6). В данном аппарате нефтяная эмульсия окончательно разрушается в электрическом поле. При этом для более качественного обессоливания нефти перед аппаратом (на выходе из отстойника) в нефть через смеситель СВН добавляется деэмульгатор.

Рисунок 1.5

Питание электродегидратора осуществляется высоковольтным трансформатором постоянного тока. Кроме того, на ЭГ-1/1 автоматически регулируется уровень раздела фаз нефть – вода. Для исключения выделения газа в электродегидраторе, который повышает вероятность возникновения аварийной ситуации, в схеме предусмотрен регулятор давления «до себя», установленный на нефтяной линии и поддерживающий в ЭГ-1/1 и О-1/1 давление равное 0,26 МПа. Для временного исключения электродегидратора предусмотрен байпас.

Рисунок 1.6

После электродегидратора ЭГ-1/1 нефть по трубопроводу поступает на концевую сепарационную установку КСУ (рисунок 1.7) высотой двенадцать метров, в которой происходит полное выделение остаточного газа. Этот газ через счетчик по газопроводу подается на факел Ф-1. Кроме того, на аппарате установлен блок предохранительных клапанов, газ с которых также подается на факел. Уровень жидкости в КСУ держит регулятор, установленный на выходе нефтяного потока.

Рисунок 1.7

С КСУ подготовленная до товарной кондиции нефть самотеком поступает в три резервуара товарной нефти. Откачка товарной нефти из резервуаров осуществляется наосами, установленными непосредственно на стояках налива нефти.

Необходимо отметить, что помимо описанного выше рабочего режима работы установки подготовки нефти технологической схемой предусмотрен аварийный режим работы УПН. Для этого предусматривается подача нефтегазоводяной смеси со скважин напрямую на КСУ. Дегазированная на КСУ нефть самотеком подается в три резервуара сырой нефти РС 1/1,2,3. Из этих резервуаров предусмотрена подача некондиционной нефти на вход трехфазного сепаратора С-1.

Со всех технологических аппаратов предусмотрен дренаж. Так, с трехфазного сепаратора, буферной емкости, отстойника и электродегидратора.

Выше было отмечено, что подогреватель нефти работает за счет газа, выделяющегося с С-1 и БЕ-1. Вместе с тем, кроме подогревателя газ из этих двух аппаратов подается на вахтовый поселок и котельную, а оставшийся газ – на факел. Давление на линии вахтового поселка держит регулятор давления “после себя”, а на факел – “до себя”. При этом для обеспечения безопасной работы факела проектом предусматривается установка азотной станции АС. Затворный газ (азот) с этой станции автоматически поступает в начало факельных трубопроводов при прекращении подачи газа на факел.