- •Тема 1. Проектирование логистических систем: знакомство с дисциплиной. Основные понятия.

- •Тема 2. Задачи логистического проектирования на микроуровне: общий обзор и принципы решения

- •2.1. Задача оптимального размещения производственных мощностей на предприятии:

- •2.2. Задача проектирования и оптимизации внутренних перевозок

- •2.3. Задача проектирования склада

- •Рекомендуемая литература:

Тема 2. Задачи логистического проектирования на микроуровне: общий обзор и принципы решения

2.1. Задача оптимального размещения производственных мощностей на предприятии:

Технологическая специализация;

Объектная специализация;

При проектировании схемы продвижения продукции в качестве основного должен использоваться принцип однонаправленности продвижения материальных потоков (материалов, полуфабрикатов и т.п.), то есть исключения возвратов. Одновременно следует стремиться к тому, чтобы количество каналов, по которым продвигаются потоки, было наименьшим.

Примеры схем продвижения продукции при технологической и объектной (более рациональной) специализации представлены на рис. 14.

Рис. 14. Схемы продвижения продукции при технологической и объектной специализации

Рис. 15. Способы размещения рабочих мест при технологической и объектной специализации

2.2. Задача проектирования и оптимизации внутренних перевозок

Непрерывная транспортировка;

Дискретная транспортировка;

Маятниковая система организации перевозок;

Лучевая система организации перевозок;

Кольцевая система организации перевозок;.

Кейс 1:

В таблице ниже приведены данные о программе суточных внутренних перевозок между подразделениями на территории предприятия. Необходимо определить рациональный маршрут объезда этих пунктов, если известно, что для перевозки используются электрокары г/п 2 т.

Программа суточных внутренних перевозок в т.:

Таблица 3

|

Подразделения: |

1 |

2 |

3 |

|

1 |

0 |

3 |

3 |

|

2 |

5 |

0 |

3 |

|

3 |

4 |

4 |

0 |

При использовании маятниковой системы перевозок для решения задачи потребовалось бы 16 рейсов. Например, для перевозки грузов между пунктами 2 и 1 будут необходимы 6 рейсов: 3 со 100 %-ной загрузкой, 2 с 50%-ной и один «холостой» пробег. Для организации перевозок между пунктами 2 и 3 потребуются 4 рейса (в том числе один с 50%-ной загрузкой), а между пунктами 1 и 3 - 6 рейсов (3 со 100%-ной 1, один с 50%-ной и два «холостых»). В результате имеем:

• 9 рейсов со 100%-ной загрузкой;

• 4 рейса с 50%-ной загрузкой;

• 3 рейса с «холостым» пробегом.

Переход к кольцевой системе перевозок позволяет сократить количество рейсов до 14.

Рис. 16. маятниковая схема организации перевозок

Рис.17. кольцевая схема организации перевозок

2.3. Задача проектирования склада

Задача проектирования склада включает в себя ряд задач, в том числе:

- инженерные задачи: архитектурное проектирование склада, расчет складских площадей;

- задача оптимального размещения машин, оборудования, продукции на складе;

- задача оптимальной организации технологического процесса на складе.

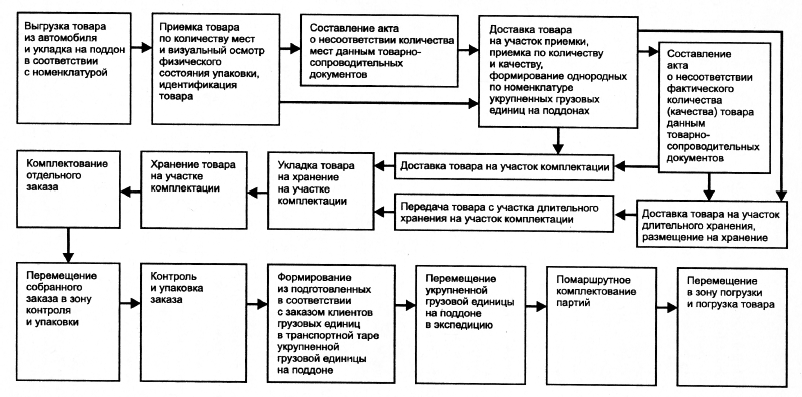

Рис. 18. Структура системы складирования

Рис. 19. Базовая структура склада

Рис. 20. Транспортно-технологическая схема работы склада

Принципы организации материальных потоков на складе:

пропорциональность;

параллельность;

ритмичность и непрерывность;

прямоточность;

поточность

Показатели эффективности проектных решений склада:

Таблица 4

|

№ |

Показатель |

Формула для расчета |

|

1. |

Коэффициент полезно используемой площади склада - KS |

|

|

2. |

Коэффициент полезно используемого объема склада KV |

|

|

3. |

Грузовместимость склада |

Может быть рассчитана как число стандартных EUROилиFINпаллет, которые могут быть размещены на складе |

|

4. |

Общие логистические затраты на тонну товара (условный поддон или единицу груза) |

|

|

5. |

Число персонала, обслуживающего склад |

|

|

|

И др. |

|

Кейс 2:

Имеются 3 варианта построения транспортно-технологической схемы переработки грузов (консервы в жестяных банках), отличающиеся друг от друга используемой тарой:

1-й вариант:

производственная тара (производственная грузовая единица) – ящики;

складская тара (складская грузовая единица) – поддоны;

транспортная тара – ящики.

2-й вариант:

производственная тара – поддоны;

складская тара – поддоны;

транспортная тара – поддоны.

3-й вариант:

производственная тара – ящичный поддон;

складская тара – ящичный поддон;

транспортная тара – ящичный поддон.

Результаты расчета удельных затрат по каждому из вышеперечисленных вариантов показаны в табл. ниже.

Результаты расчетов свидетельствуют о том, что при прочих равных условиях наиболее выгодно, с точки зрения затрат, использовать единую тару для целей производства, складирования и транспортировки.

Таблица 5

|

Звенья лог. цепи |

Затраты на 1 т продукции при различных вариантах транспортно-технологической схемы переработки грузов, в руб. (по вариантам) | |||||||||||

|

трудовые |

эксплуатационные |

капитальные |

приведенные | |||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 | |

|

Пр-во |

276 |

72 |

72 |

906 |

513 |

576 |

2400 |

2100 |

3540 |

1194 |

765 |

996 |

|

Трансп. |

66 |

69 |

57 |

75 |

77 |

65 |

132 |

132 |

132 |

93 |

93 |

81 |

|

Оптов. |

84 |

84 |

15 |

357 |

294 |

249 |

990 |

957 |

1410 |

477 |

408 |

414 |

|

Трансп. |

27 |

27 |

24 |

35 |

33 |

30 |

27 |

27 |

27 |

65 |

36 |

33 |

|

Розн. |

210 |

72 |

63 |

750 |

873 |

543 |

5190 |

6780 |

6780 |

1444 |

1665 |

1335 |

|

ИТОГО |

663 |

324 |

231 |

2123 |

1790 |

1463 |

8739 |

9996 |

11889 |

3273 |

2967 |

2859 |

Slotting: оптимизация размещения продукции и на складе:

Slotting;

SKU (stock-keeping unit)

Критерии размещения продукции на складе:

1. число запросов на отгрузку SKU товара;

2. оборот по позиции;

3. объем;

4. плотность комплектации;

5. cube-per-order-index (COI).

«Золотая зона»

«Горячая зона (линия)»

«Холодная зона (линия)»

Рис. 21. «горячие» и «холодные» линии размещения продукции на складах

Кейс 3:

Рассмотрим в качестве примера модель склада, планировка которого соответствует форме табл. ниже. Ассортимент склада включает 100 позиций, размещенных в случайном порядке в разных секциях стеллажей (ячейки таблицы).

Предположим, что груз хранится в стеллажах на поддонах в пакетированном виде, отпускается целыми грузовыми пакетами, и все операции с ним полностью механизированы. Всего за предшествующий период (например, за прошлый месяц) в нашей модели было отпущено 11513 грузовых пакетов.

На рис. 22 А. показан вариант случайного размещения запаса на складе, т. е. без учета скорости оборота разных позиций. Числа в ячейках таблицы указывают на количество заказов по данной позиции за период. Для данного варианта суммарный пробег техники при укладке на хранение и отборке составляет за период более 136 км (при длине ячейки стеллажа - 1400 мм).Суммарное количество перемещений при отборке - 136 км 218 м. Общее число отобранных документострок - 11513.

В этом примере на 20 позиций ассортимента пришлось 82% заказов. Очевидно, что размещение запасов по этим позициям следует тщательно контролировать. Моделирование, выполненное на компьютере, показало, что при размещении «ударных» позиций на «горячих» линиях склада суммарный пробег сократится до 56 км, т. е. более чем в два раза (см.рис. 22 Б).

Рис.22 А. Случайное размещение товаров на складе (в ячейках таблицы указана количество обращений к лежащему в них товару)

Рис.22 Б. Оптимизированное по критерию «частота обращений» размещение товаров на складе