- •Зайцев г. Н., Любомудров с. А., Федюкин в. К.

- •Введение

- •Глава 1 основные сведения о взаимозаменяемости изделий

- •Виды сопряжения деталей

- •1.2. Определение и основные виды взаимозаменяемости

- •1.3. Экономическая целесообразность взаимозаменяемого производства

- •Глава 2 нормирование точности гладких цилиндрических соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •2.3. Посадки в системах отверстия и вала

- •2.4 Основные принципы построения есдп Температурный режим

- •Градация интервалов размеров

- •Положение основных отклонений отверстий и валов относительно номинального размера

- •Общее правило для определения основных отклонений

- •2.5. Примеры образования посадок в системе есдп

- •2.6 Методы выбора допусков и посадок

- •2.7. Гарантированный запас работоспособности машин

- •2.8. Области применения посадок с зазором

- •2.9. Расчет посадок с зазором

- •Значения коэффициента а

- •2.10. Области применения переходных посадок

- •2.11. Расчет переходных посадок

- •2.12. Области применения посадок с натягом

- •2.13. Расчет посадок с натягом

- •2.14 Общие рекомендации по выбору посадок гладких цилиндрических соединений

- •2. 15. Обозначения посадок на чертежах

- •2.16. Предельные отклонения размеров с неуказанными допусками

- •Глава 3.

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Цилиндрических поверхностей

- •3.2. Отклонения и допуски формы

- •3.3. Отклонения и допуски расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •3.5. Зависимые и независимые допуски

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Глава 4.

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Качественные параметры шнроховатости

- •Качественные параметры шероховатости поверхности

- •4.3. Обозначение шероховатости поверхности на чертежах

- •4.4. Способы назначения шероховатости поверхности

- •4.5. Влияние геометрических параметров поверхностного слоя на

- •Глава 5. Нормирование точности подшипников

- •5.1. Точность подшипников качения

- •5.1.1 Классы точности подшипников качения

- •5.1.2. Система допусков и посадок подшипников качения

- •5.1.3 Влияние вида нагружения колец подшипника на выбор посадок

- •5.1.4 Влияние типа подшипника на выбор посадок

- •5.2. Требования к подшипниковым узлам

- •5.2. Посадки подшипников скольжения

- •Глава 6. Нормирование точности гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет исполнительных размеров калибров

- •Формулы для вычисления исполнительных размеров калибров

- •6.4. Особенности контроля с помощью калибров

- •Глава 7.

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •7. 3. Основные термины конусов

- •7.4. Виды конических соединений

- •7.5. Основные термины и определения конических соединений

- •И внутреннего (б) конусов

- •7.6. Конические посадки

- •7.5. Нормирование точности конических соединений и обозначение на чертежах

- •Глава 8. Размерные цепи

- •8.1. Основные термины, определения и обозначения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Принципы построения и основные соотношения размерных цепей

- •8.4. Задачи, решаемые с помощью размерных цепей

- •8.5. Выбор метода достижения заданной точности замыкающего звена

- •8.6. Расчет размерных цепей методом полной взаимозаменяемости

- •8.7. Расчет размерных цепей вероятностным методом

- •8.8. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.9. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.10. Расчет размерных цепей методом групповой взаимозаменяемости

- •Глава 9.

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •9.5. Нормирование точности метрической резьбы при посадках с натягом

- •Глава 10.

- •10.1. Общие сведения о шпоночных и шлицевых соединений

- •10.2. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •10.3. Нормирование точности прямобочных шлицевых соединений.

- •10.4. Нормирование точности эвольвентных шлицевых соединений

- •Глава11. Нормирование точности зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования

- •11.2. Показатели кинематической точности

- •11.3. Показатели плавности работы цилиндрических зубчатых колес

- •11.4. Показатели контакта зубьев цилиндрических зубчатых колес

- •11.5. Нормы бокового зазора

- •11.6. Условное обозначение требований к точности

- •11.7. Зубчатые конические и гипоидные передачи

- •11.8. Червячные цилиндрические передачи

- •Библиографический список

Общее правило для определения основных отклонений

EI=–еs– для отверстий с основными отклонениями отAдоH;

ES=–ei – для отверстий с основным отклонением отJS доZ.

Данное правило действительно для всех отклонений, за исключением:

– отклонений, на которые распространяется специальное правило;

– отверстий от N9 доN16 для размеров свыше 3 до 500 мм, у которых основное отклонение равно нулю.

Специальное правило:

ES = –ei + ,

где – разностьITn–ITn–1между допусками рассматриваемого квалитетаITnи допуском ближайшего более точного квалитетаITn–1.

Настоящее правило действительно для интервалов размеров свыше 3 до 500 мм:

– для отверстий с основными отклонениями K,M,Nдо 8-го квалитета включительно;

– для отверстий с основными отклонениями от PдоZдо 7-го квалитета включительно.

Примечание: Указанные правила сформулированы на основе следующих принципов:

1 – общее правило– основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала того же буквенного обозначения;

2 – специальное правило – основное отклонение отверстия должно быть таким, чтобы две соответствующие посадки в системе отверстия и системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, обеспечивали идентичные зазоры или натяги.

Например, в посадках 50H7/p6 и50P7/h6 максимальный и минимальный натяги должны быть равны. Для этой цели основное отклонение отверстияP7 смещено вверх относительно основного отклонения валаp6 на величину=IT7 –IT6 (рис. 16).

Широкое внедрение в промышленность предпочтительных полей допусков является основой развития взаимозаменяемости, кооперирования и специализации производства. Кроме того, оно обеспечивает сокращение номенклатуры и централизацию выпуска режущего, мерительного инструмента и другой технологической оснастки.

Комбинируя поля допусков отверстия и вала, можно получить различные посадки. Но ЕСДП рекомендует использовать посадки в системе отверстия или в системе вала. В приложении 8 приведены посадки предпочтительного применения в системе отверстия. В рамках указаны предпочтительные посадки.

Рис. 16. Схема определения основного отклонения отверстия

по специальному правилу

Посадка обозначается

дробью, в числителе которой указывается

обозначение поля допуска отверстия, а

в знаменателе – обозначение поля допуска

вала, например, H7/g6

или![]() .

.

Обозначение

посадки указывается после ее номинального

размера, например, 40H7/g6

или .

.

2.5. Примеры образования посадок в системе есдп

Для

обеспечения требуемых эксплуатационных

характеристик того или иного сопряжения

конструктор определяет наименьший и

наибольший расчетные зазоры (или натяги)

![]() и

и

![]() .

Выбрав систему отверстия

или

вала, конструктор тем самым задает

расположение поля допуска основной

детали.

.

Выбрав систему отверстия

или

вала, конструктор тем самым задает

расположение поля допуска основной

детали.

Пример

1:

построить посадку в системе отверстия,

для диаметра 100

мм, если

![]() =

260 мкм, а

=

260 мкм, а![]() =

115 мкм.

=

115 мкм.

Решение:

Известно, что допуск посадки – сумма допусков отверстия и вала, составляющих соединение, а с другой стороны, это есть разность большего и меньшего зазоров в посадке с зазором, т. е.:

ТП = ТD. + Тd = Smax – Smin = 260 – 115 = 145 мкм.

Далее предполагаем, что отверстие и вал изготовлены с одинаковой точностью:

ТD = Тd = ТП/2 = 145/2 = 72,5 мкм.

По табл. 2 приложения определяем, какому квалитету соответствует эта точность:

IT8=54 мкм,IT9=87 мкм, то есть детали могут быть изготовлены либо по 8-му, либо по 9-му квалитетам. Если и отверстие, и вал будут изготовлены по 8-му квалитету, то допуск их посадки:

ТП = IT8 + IT8 = 54 + 54 = 108 мкм,

если они будут изготовлены по 9-му квалитету, то:

ТП = IT9 + IT9 = 87 + 87 = 174 мкм,

а если одна из деталей будет изготовлена по 8-му квалитету, а другая – по 9-му, то:

ТП = IT8 + IT9 = 54 + 87 = 141 мкм,

что соответствует ближайшему значению допуска посадки, данного по заданию.

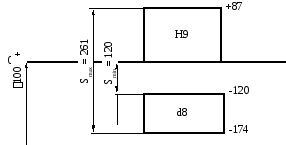

Поэтому принимаем, что отверстие изготовлено по 9-му квалитету, а вал – по 8-му. Так как требуется построить посадку в системе отверстия, то отложив H9, (рис. 17) подбираем вал. Его поле допуска будет находиться ниже нулевой линии, поэтому основное отклонение вала определяется из табл. 3 приложения по ближайшему требуемому минимальному зазоруSPmin=115 мкм и соответствует отклонению:ei=–120 мкм. Отложив от основного отклонения допуск вала по 8-му квалитету, строим поле допуска для валаd8. Максимальный зазор при этом составляет 261 мкм, ближайший к требуемомуSPmax=260 мкм.

Рис. 17. Схема полей, допусков отверстия и вала в посадке 100 H9/d8

Пример 2:построить посадку в системе отверстия для диаметра30 мм, еслиNpmax= 50 мкм,Npmin = 13 мкм.

Как и в первом случае, допуск посадки – сумма допусков отверстия и вала, составляющих соединение, а с другой стороны, это есть разность большего и меньшего натягов в посадке с натягом, т. е.:

ТП = ТD + Тd = Nmax – Nmin = 50 – 13 = 37 мкм.

Далее предполагаем, что отверстие и вал изготовлены с одинаковой точностью:

ТD = Тd = ТП/2 = 37/2 = 18,5 мкм.

По табл. 2 приложения определяем, какому квалитету соответствует эта точность:

IT6=13 мкм,IT7=21 мкм, то есть детали могут быть изготовлены либо по 6-му, либо по 7-му квалитетам. Если и отверстие, и вал будут изготовлены по 6-му квалитету, то допуск их посадки:

ТП = IT6 + IT6 = 13 + 13 = 26 мкм,

если они будут изготовлены по 7-му квалитету, то:

ТП = IT7 + IT7 = 21 + 21 = 42 мкм,

а если одна из деталей будет изготовлена по 6-му квалитету, а другая – по 7-му, то:

ТП = IT6 + IT7 = 13 + 21 = 34 мкм,

что соответствует ближайшему значению допуска посадки данного по заданию. Поэтому принимаем, что отверстие изготовлено по 7-му квалитету, а вал – по 6-му. так как требуется построить посадку в системе отверстия, то отложив H7, (рис. 18) подбираем вал. Его поле допуска будет находиться выше нулевой линии, поэтому основное отклонение вала определяется из табл. 4 приложения по ближайшему требуемому минимальному натягуNPmin=13 мкм и определяется как сумма величин верхнего отклонения отверстия и минимального натяга:

ei = ES + NPmin = 21 + 13 = 34 мкм.

П о

таблице это соответствует отклонению:ei=35 мкм. Отложив от

основного отклонения допуск вала по

6-му квалитету, строим поле допуска для

валаs6. Максимальный

натяг при этом составляет 48 мкм, ближайший

к требуемомуNPmax=50

мкм.

о

таблице это соответствует отклонению:ei=35 мкм. Отложив от

основного отклонения допуск вала по

6-му квалитету, строим поле допуска для

валаs6. Максимальный

натяг при этом составляет 48 мкм, ближайший

к требуемомуNPmax=50

мкм.

Рис. 18. Схема полей, допусков отверстия и вала в посадке 30 H7/s6

Пример 3:построить посадку в системе отверстия

для диаметра70;![]() =

18 мкм,Npmax= 21 мкм.

=

18 мкм,Npmax= 21 мкм.

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение, а с другой стороны, это есть сумма максимального натяга и зазора в переходной посадке, то есть:

ТП = ТD + Тd = Smax + Nmax = 18 + 21 = 39 мкм

Если отверстие и вал изготовлены с одинаковой точностью, то:

ТD = Тd = ТП/2 = 39/2 = 19,5 мкм.

По табл. 2 приложения определяем, какому квалитету соответствует эта точность:

IT6=19 мкм, IT7=30 мкм. Если и отверстие, и вал будут изготовлены по 6-му квалитету, то допуск их посадки:

ТП =IT6 + IT6 = 19 + 19 = 38 мкм ,

если они будут изготовлены по 7-му квалитету, то:

ТП = IT7 + IT7 = 30 + 30 = 60 мкм ,

если одна из деталей будет изготовлена по 6-му, а другая – по 7-му квалитетам, то:

ТП = IT6 + IT7 = 19 + 30 = 49 мкм.

Ближайшему значению исходного допуска посадки соответствует первый случай. Поэтому принимаем, что и отверстие, и вал изготовлены по 6-му квалитету. Отложив на схеме H6, (рис. 19) подбираем вал. Его поле допуска будет пересекаться с полем допуска отверстия (это могут быть отклоненияjs,k,m,n), поэтому основное отклонение вала определяется из табл. 4 приложения как ближайшее значение, соответствующее требуемому максимальному зазоруSPmax= 18 мкм и определяется как разность величин верхнего отклонения отверстия и максимального зазора:

ei = ES – SPmax = 19 – 18 = 1 мкм.

Это соответствует стандартному отклонению: ei=2 мкм. Отложив от основного отклонения допуск вала по 6-му квалитету, строим поле допуска для валаk6. Максимальный натяг при этом составляет 21 мкм, ближайший к требуемомуNPmax=20 мкм.

Рис. 19. Схема полей, допусков отверстия и вала в посадке 70 H6/k6