- •Зайцев г. Н., Любомудров с. А., Федюкин в. К.

- •Введение

- •Глава 1 основные сведения о взаимозаменяемости изделий

- •Виды сопряжения деталей

- •1.2. Определение и основные виды взаимозаменяемости

- •1.3. Экономическая целесообразность взаимозаменяемого производства

- •Глава 2 нормирование точности гладких цилиндрических соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •2.3. Посадки в системах отверстия и вала

- •2.4 Основные принципы построения есдп Температурный режим

- •Градация интервалов размеров

- •Положение основных отклонений отверстий и валов относительно номинального размера

- •Общее правило для определения основных отклонений

- •2.5. Примеры образования посадок в системе есдп

- •2.6 Методы выбора допусков и посадок

- •2.7. Гарантированный запас работоспособности машин

- •2.8. Области применения посадок с зазором

- •2.9. Расчет посадок с зазором

- •Значения коэффициента а

- •2.10. Области применения переходных посадок

- •2.11. Расчет переходных посадок

- •2.12. Области применения посадок с натягом

- •2.13. Расчет посадок с натягом

- •2.14 Общие рекомендации по выбору посадок гладких цилиндрических соединений

- •2. 15. Обозначения посадок на чертежах

- •2.16. Предельные отклонения размеров с неуказанными допусками

- •Глава 3.

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Цилиндрических поверхностей

- •3.2. Отклонения и допуски формы

- •3.3. Отклонения и допуски расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •3.5. Зависимые и независимые допуски

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Глава 4.

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Качественные параметры шнроховатости

- •Качественные параметры шероховатости поверхности

- •4.3. Обозначение шероховатости поверхности на чертежах

- •4.4. Способы назначения шероховатости поверхности

- •4.5. Влияние геометрических параметров поверхностного слоя на

- •Глава 5. Нормирование точности подшипников

- •5.1. Точность подшипников качения

- •5.1.1 Классы точности подшипников качения

- •5.1.2. Система допусков и посадок подшипников качения

- •5.1.3 Влияние вида нагружения колец подшипника на выбор посадок

- •5.1.4 Влияние типа подшипника на выбор посадок

- •5.2. Требования к подшипниковым узлам

- •5.2. Посадки подшипников скольжения

- •Глава 6. Нормирование точности гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет исполнительных размеров калибров

- •Формулы для вычисления исполнительных размеров калибров

- •6.4. Особенности контроля с помощью калибров

- •Глава 7.

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •7. 3. Основные термины конусов

- •7.4. Виды конических соединений

- •7.5. Основные термины и определения конических соединений

- •И внутреннего (б) конусов

- •7.6. Конические посадки

- •7.5. Нормирование точности конических соединений и обозначение на чертежах

- •Глава 8. Размерные цепи

- •8.1. Основные термины, определения и обозначения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Принципы построения и основные соотношения размерных цепей

- •8.4. Задачи, решаемые с помощью размерных цепей

- •8.5. Выбор метода достижения заданной точности замыкающего звена

- •8.6. Расчет размерных цепей методом полной взаимозаменяемости

- •8.7. Расчет размерных цепей вероятностным методом

- •8.8. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.9. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.10. Расчет размерных цепей методом групповой взаимозаменяемости

- •Глава 9.

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •9.5. Нормирование точности метрической резьбы при посадках с натягом

- •Глава 10.

- •10.1. Общие сведения о шпоночных и шлицевых соединений

- •10.2. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •10.3. Нормирование точности прямобочных шлицевых соединений.

- •10.4. Нормирование точности эвольвентных шлицевых соединений

- •Глава11. Нормирование точности зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования

- •11.2. Показатели кинематической точности

- •11.3. Показатели плавности работы цилиндрических зубчатых колес

- •11.4. Показатели контакта зубьев цилиндрических зубчатых колес

- •11.5. Нормы бокового зазора

- •11.6. Условное обозначение требований к точности

- •11.7. Зубчатые конические и гипоидные передачи

- •11.8. Червячные цилиндрические передачи

- •Библиографический список

2.4 Основные принципы построения есдп Температурный режим

Допуски и отклонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре, равной +20ºС.

В целях соблюдения температурного режима измерений в измерительных лабораториях должна поддерживаться именно эта температура. В производственных условиях создаются термо-константные участки и цеха, в которых производится изготовление наиболее точных деталей или сборка машин.

В тех цехах, где обеспечить постоянную температуру в течение всей смены не удается или вообще невозможно, соблюдение температурного режима заключается в том, что температура изделия и калибра (или прибора) в момент контроля должна быть одинакова (изделие после обработки должно остыть до температуры окружающей среды) и коэффициенты линейного расширения изделия и калибра так же должны быть одинаковыми, при этом погрешность контроля будет минимальной.

Градация интервалов размеров

Система распространяется на 5 групп размеров:

менее 1мм;

от 1 до 500 мм;

св. 500 до 3150 мм;

св. 3150 до 10000 мм;

св. 10000 до 40000 мм.

Группа этих размеров от 1 до 500мм (наиболее распространённая в машиностроении) в свою очередь разбита на 13 интервалов:

1 – 3 мм, св. 30 – 50 мм, св. 250 – 315 мм,

св. 3 – 6 мм, св. 50 – 80 мм, св. 315 – 400 мм,

св. 6 – 10 мм, св. 80 – 120 мм, св. 400 – 500 мм.

св. 10 – 18 мм, св. 120 – 180 мм,

св. 18 – 30 мм, св. 180 – 250 мм,

Допуск для любого квалитета: IТ = ki, где i – единица допуска, является функцией номинального размера и выражает зависимость допуска от номинального размера, k – число единиц допуска, зависящее от квалитета и не зависящее от номинального размера.

Таблица 1

Закон изменения величины допусков от номинального размера

|

Значение допуска для номинальных размеров, мкм

|

До 500 мм |

T= аi, гдеi

= 0,45 |

|

Свыше 500 мм до 3150 мм |

T= аI, гдеI= 0,004 | |

|

Примечание:D– среднее

геометрическое из крайних значений

каждого интервала размеров в мм. Для

интервала до 3 мм принимаетсяD=

| ||

где Т - величина допуска, назначаемого на данный размер;

k - число единиц допуска - коэффициент, характеризующий изменение допуска на размер в зависимости от степени точности его изготовления;

I, i –единица допуска–множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска.

i– единица допуска для номинальных размеров до 500 мм;

I– единица допуска для номинальных размеров свыше 500 мм.

Величины изменения значения единицы допуска для интервалов размеров до 500 мм приведены в табл. 2.

Таблица 2

Значения единицы допуска

|

Номинальные размеры, мм |

до 3 |

Св. 3 до 6 |

Св. 6 до 10 |

Св. 10 до 18 |

Св. 18 до 30 |

Св. 30 до 50 |

Св. 50 до 80 |

Св. 80 до 120 |

Св. 120 до 180 |

Св. 180 до 250 |

Св. 250 до 315 |

Св. 315 до 400 |

Св. 400 до 500 |

|

Единица допуска, мкм |

0,55 |

0,73 |

0,9 |

1,08 |

1,31 |

1,56 |

1,86 |

2,17 |

2,52 |

2,89 |

3,22 |

3,54 |

3,89 |

Размеры по интервалам распределены так, чтобы допуски, подсчитанные на крайних значениях в каждом интервале, отличались от допусков, подсчитанных по среднему значению размера в том же интервале, не более чем на 8%.

Таким образом, в системе при заданной степени точности (а- постоянное) значение допуска пропорционально корню кубическому из величины номинального размера (для размеров до 500 мм).

Соотношение квалитета и числа единиц допуска показано в табл. 3, где k – число единиц допуска для каждого квалитета.

Таблица 3

Числа единиц допуска в соответствующих квалитетах

|

|

Области применения | |||||||||||||||||||

|

Меры длины |

Калибры |

Размеры сопрягаемых поверхностей |

Несопрягаемые размеры | |||||||||||||||||

|

Квалитеты |

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

k |

- |

- |

- |

2,7 |

3,7 |

5 |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

2500 |

Зависимость между величиной допуска и номинальным размером обеспечивает одинаковые затраты на изготовление деталей машин в одинаковых квалитетах точности.

Минимизация затрат на производство деталей машин, имеющих значения допуска, назначенные расчетом по приведенным выше зависимостям, достигается за счет того, что они жестко связаны с зависимостями, имеющими место в процессе изготовления деталей на металлорежущих станках, между величиной рассеивания размеров (6) и величиной размера обрабатываемой детали.

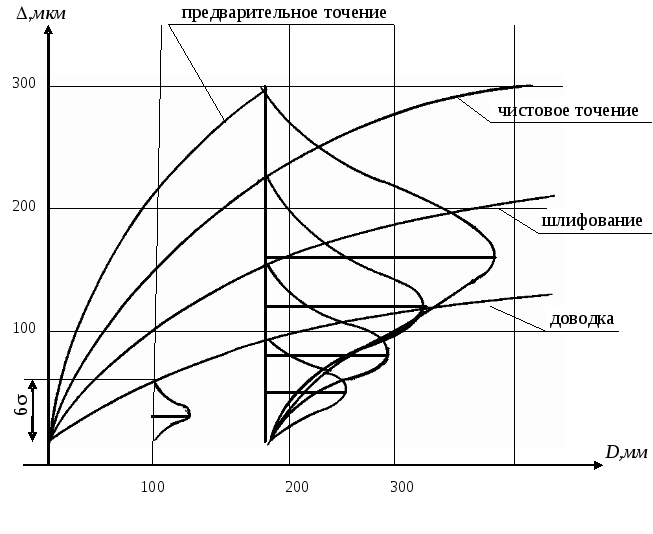

На основании экспериментальных и статистических исследований и опыта промышленности по обработке деталей различных размеров различными методами было установлено, что существует зависимость между погрешностью размеров () и величиной номинального обрабатываемого размера (D), которая имеет вид (см. рис. 10)

Причем, рассеивание размеров вызвано случайными погрешностями, изменяющимися по закону нормального распределения (закону Гаусса).

Рис.

10. Зависимость рассеивания размеров от

диаметра и метода обработки

Рис.

10. Зависимость рассеивания размеров от

диаметра и метода обработки

Как можно видеть из графика, значение рассеивания размеров зависит от метода обработки, а для данного метода от значения обрабатываемого размера. Причем, зависимость от размера во всех случаях имеет вид кубической параболы, т. е. представленные на графиках зависимости аппроксимируются (имеют математическое выражение) уравнением, имеющим вид:

![]() (23)

(23)

где К- коэффициент, зависящий от метода обработки;

D- диаметр обрабатываемой детали;

- среднеквадратичное отклонение размера детали.

В результате совпадения зависимости между рассеиванием размеров (6), методом обработки и диаметром с зависимостью между величиной допуска, степенью точности и диаметром в ЕСДП, допуск того или иного квалитета (для каждого заданного размера) оказывается соизмерим с величиной рассеивания размеров при определенном методе обработки того же самого диаметра. В результате совпадения коэффициента К для определенных методов обработки с числом единиц допуска “k” квалитета оказываются связанным с методами обработки, а в результате совпадения зависимостей поля рассеивания и допуска от диаметра, величина допуска оказывается примерно равной полю рассеивания при определенных методах обработки.Именно это совпадение или равенство Т = 6 обеспечивает минимизацию затрат на изготовление деталей машин, так как если при изготовлении данной детали допуск окажется меньше 6 применяемого метода обработки, то неизбежно появление брака изготовляемых деталей, что приведет к росту расходов. Если же для обработки тех же деталей применить метод, характеризуемый величиной рассеивания 6значительно меньшей величины допуска, заданного на обрабатываемую деталь, то это значит, что для обработки детали применен слишком точный метод обработки, а как было показано выше, чем точнее метод обработки, тем он дороже.

Таким образом,

описанный выше закон построения системы

![]() ,

обеспечивая связь степени точности с

определенными методами обработки и

равенство допуска полю рассеивания.

,

обеспечивая связь степени точности с

определенными методами обработки и

равенство допуска полю рассеивания.

Кроме того, использование единицы допуска позволяет сравнивать по точности детали различных номинальных размеров, имеющих различные допуска. Например, даны два вала с диаметрами 8-0,02 и 64-0,04 и определить, который из этих валов точнее можно только используя единицу допуска, а именно вычислив число единиц допуска:

![]() ;

;

![]() ;

;

![]()

Таким образом, заданные выше валы примерно одной степени точности.