- •Зайцев г. Н., Любомудров с. А., Федюкин в. К.

- •Введение

- •Глава 1 основные сведения о взаимозаменяемости изделий

- •Виды сопряжения деталей

- •1.2. Определение и основные виды взаимозаменяемости

- •1.3. Экономическая целесообразность взаимозаменяемого производства

- •Глава 2 нормирование точности гладких цилиндрических соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •2.3. Посадки в системах отверстия и вала

- •2.4 Основные принципы построения есдп Температурный режим

- •Градация интервалов размеров

- •Положение основных отклонений отверстий и валов относительно номинального размера

- •Общее правило для определения основных отклонений

- •2.5. Примеры образования посадок в системе есдп

- •2.6 Методы выбора допусков и посадок

- •2.7. Гарантированный запас работоспособности машин

- •2.8. Области применения посадок с зазором

- •2.9. Расчет посадок с зазором

- •Значения коэффициента а

- •2.10. Области применения переходных посадок

- •2.11. Расчет переходных посадок

- •2.12. Области применения посадок с натягом

- •2.13. Расчет посадок с натягом

- •2.14 Общие рекомендации по выбору посадок гладких цилиндрических соединений

- •2. 15. Обозначения посадок на чертежах

- •2.16. Предельные отклонения размеров с неуказанными допусками

- •Глава 3.

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Цилиндрических поверхностей

- •3.2. Отклонения и допуски формы

- •3.3. Отклонения и допуски расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •3.5. Зависимые и независимые допуски

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Глава 4.

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Качественные параметры шнроховатости

- •Качественные параметры шероховатости поверхности

- •4.3. Обозначение шероховатости поверхности на чертежах

- •4.4. Способы назначения шероховатости поверхности

- •4.5. Влияние геометрических параметров поверхностного слоя на

- •Глава 5. Нормирование точности подшипников

- •5.1. Точность подшипников качения

- •5.1.1 Классы точности подшипников качения

- •5.1.2. Система допусков и посадок подшипников качения

- •5.1.3 Влияние вида нагружения колец подшипника на выбор посадок

- •5.1.4 Влияние типа подшипника на выбор посадок

- •5.2. Требования к подшипниковым узлам

- •5.2. Посадки подшипников скольжения

- •Глава 6. Нормирование точности гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет исполнительных размеров калибров

- •Формулы для вычисления исполнительных размеров калибров

- •6.4. Особенности контроля с помощью калибров

- •Глава 7.

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •7. 3. Основные термины конусов

- •7.4. Виды конических соединений

- •7.5. Основные термины и определения конических соединений

- •И внутреннего (б) конусов

- •7.6. Конические посадки

- •7.5. Нормирование точности конических соединений и обозначение на чертежах

- •Глава 8. Размерные цепи

- •8.1. Основные термины, определения и обозначения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Принципы построения и основные соотношения размерных цепей

- •8.4. Задачи, решаемые с помощью размерных цепей

- •8.5. Выбор метода достижения заданной точности замыкающего звена

- •8.6. Расчет размерных цепей методом полной взаимозаменяемости

- •8.7. Расчет размерных цепей вероятностным методом

- •8.8. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.9. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.10. Расчет размерных цепей методом групповой взаимозаменяемости

- •Глава 9.

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •9.5. Нормирование точности метрической резьбы при посадках с натягом

- •Глава 10.

- •10.1. Общие сведения о шпоночных и шлицевых соединений

- •10.2. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •10.3. Нормирование точности прямобочных шлицевых соединений.

- •10.4. Нормирование точности эвольвентных шлицевых соединений

- •Глава11. Нормирование точности зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования

- •11.2. Показатели кинематической точности

- •11.3. Показатели плавности работы цилиндрических зубчатых колес

- •11.4. Показатели контакта зубьев цилиндрических зубчатых колес

- •11.5. Нормы бокового зазора

- •11.6. Условное обозначение требований к точности

- •11.7. Зубчатые конические и гипоидные передачи

- •11.8. Червячные цилиндрические передачи

- •Библиографический список

8.5. Выбор метода достижения заданной точности замыкающего звена

При выборе метода достижения заданной точности необходимо учитывать эксплуатационное назначение изделия, особенности его конструкции и технологии изготовления, тип производства, формы его организации и другие факторы.

Заданная точность замыкающего звена должна достигаться с наименьшими затратами на изготовление деталей, сборку и эксплуатацию изделия.

При прочих равных условиях рекомендуется выбирать в первую очередь методы полной взаимозаменяемости, при использовании которого не нужны пригонка, регулирование или подбор деталей по группам при сборке. Если допустимо ввести небольшой процент риска получения размера замыкающего звена в заданных пределах, то можно применить вероятностный метод.

Если же применение методов полной взаимозаменяемости технически невозможно или экономически нецелесообразно, то можно применить один из методов неполной взаимозаменяемости (пригонки, регулирования или селективной сборки).

При выборе метода обеспечения заданной точности замыкающего звена возможно большое количество вариантов сочетаний допусков составляющих звеньев при выполнении уравнения (86). Чисто математическими методами это уравнение решить невозможно. Поэтому допуск замыкающего звена необходимо распределить между составляющими звеньями цепи, учитывая требование минимальной себестоимости изготовления сборочной единицы (для чего нужно знать технологию и трудоемкость изготовления детали на данном предприятии).

Распределение допуска замыкающего звена между составляющими звеньями производят различными способами. Один из способов – это способ допуска одного квалитета, который основывается на том, что все звенья размерной цепи выполнены с одинаковой точностью, что обеспечивает минимальную себестоимость изготовления этого узла.

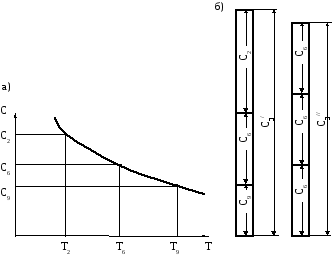

Минимум себестоимости изготовления деталей с одинаковой точностью определяется видом зависимости между стоимостью изготовления деталей и допуском, которая приведена ранее (рис. 1). Возьмем для примера три звена цепи редуктора (рис. 109): А2 = 8 мм, А6 = А9 = 10 мм. Если принять сумму допусков остальных звеньев цепи постоянной, то на допуск замыкающего звена по условию (86) оказывает влияние только сумма допусков трех этих звеньев. Предположим, что эти звенья выполнены с разной степенью точности и допуски звеньев не равны ТА2 ТА6 ТА9, но выполняется условие Т = = ТА2 + ТА6 + ТА9 = 3ТА6. Значение себестоимости изготовления каждого из трех звеньев и их допуски при этом предположении нанесены на кривую зависимости себестоимости от допуска (рис. 110а). Суммарная себестоимость изготовления трех деталей в этом случае равна С = С2 + С6 + С9 (рис. 110б). Если же эти три звена изготовить с одинаковой точностью, то допуски звеньев равны ТА2 = ТА6 = ТА9, так как размеры звеньев попадают в один интервал.

Сумма допусков этих звеньев Т = ТА2 + ТА6 + ТА9 = 3ТА6 = ТСР. равна сумме допусков звеньев, изготовленных с равной точностью, т. е. ее влияние на допуск замыкающего звена будет таким же. Допуск замыкающего звена при изготовлении трех звеньев с равной и одинаковой точностью не изменяется. Суммарная же себестоимость изготовления трех деталей с одинаковой точностью (рис. 110б) С = С6 3 С будет меньше суммы затрат при изготовлении деталей с разной точностью.

Рис. 110. Зависимость себестоимости от допуска на изготовление (а) и диаграмма суммарных затрат (б) при изготовлении трех деталей с разной С/ и одинаковой точностью С//

Другим способом назначения допусков на размеры составляющих звеньев является способ равных допусков. Среднее значение допуска, равного для всех звеньев рассчитывается по формуле:

![]() (90)

(90)

Этот способ применяется в том случае, если составляющие размеры имеют один порядок (например, входят в один интервал размеров) и могут быть выполнены с одинаковой точностью.

Таким образом, для обеспечения минимальной себестоимости изготовления узла расчет размерной цепи следует производить способом допусков одного квалитета (одинаковой точности).

Допуски звеньев, назначенные по одному квалитету, должны удовлетворять условию:

![]() (91)

(91)

Учитывая, что допуск на любой размер равен произведению числа единиц допуска на единицу допуска Т = а i, получаем, что для всех допусков всех звеньев цепи число единиц допуска (а) будут одинаковы, т.к. все размеры выполняются в одном квалитете.

В соответствии с формулой (79) можно записать:

ТА = а1 i1 + а2 i2 + … + аm-1 im-1.

По условию задачи а1 = а2 = … ап+р = аср, тогда

![]() .

(92)

.

(92)

Сопоставляя затем вычисленное значение аср с числом единиц допуска (табл. 3), определяют средний квалитет допусков составляющих звеньев цепи (8, 9 и т. д.).

Метод полной взаимозаменяемости дает наиболее жесткие допуски по сравнению с другими методами, поэтому он экономически целесообразен лишь для цепей с замыкающим звеном малой точности или цепей с небольшим количеством звеньев. При других данных необходимая точность изготовления деталей может выйти не только за пределы экономически целесообразной точности, но и за пределы физически достижимой точности. В этом случае следует проверить возможность использования вероятностного метода, при котором средний квалитет определяют по выражению (102).

Как правило, допуски составляющих звеньев при вероятностном методе по сравнению с методом полной взаимозаменяемости получаются значительно больше (для цепей с малым количеством звеньев на 30-40%, для многозвенных цепей – в 2 раза и более), что снижает стоимость изготовления деталей и удешевляет изделие. Сравнительные результаты расчета размерных цепей показывают, что, при числе звеньев больше 4, вероятностный метод расчета следует предпочесть методу полной взаимозаменяемости.

Полученный средний допуск или средняя степень точности (квалитет) составляющих звеньев оценивается с точки зрения выполнения его в производстве. При этом учитывается сложность и габаритные размеры деталей, предполагаемый технологический процесс изготовления и др.

Если же требуемая по расчету точность изготовления (средний допуск) деталей не соответствует условиям экономического производства, то для достижения заданной точности исходного звена необходимо использовать методы неполной взаимозаменяемости.

При выборе метода достижения заданной точности замыкающего звена нужно учитывать следующее:

1. Метод максимума–минимума применяется чаще в индивидуальном и мелкосерийном производстве изделий или в случае особо ответственных изделий, а вероятностный – при среднесерийном и массовом производстве.

2. Метод пригонки не рекомендуется применять, если имеется возможность использовать иные методы достижения заданной точности замыкающего звена. При этом методе велики затраты, связанные с выполнением пригоночных работ.

3. Метод групповой взаимозаменяемости чаще применяется в размерных цепях высокой точности с небольшим числом составляющих звеньев. При использовании этого метода на составляющие звенья желательно устанавливать равные по величине допуски, кривые рассеяния размеров при обработке должны быть идентичны по форме и характеристикам, погрешности формы детали должны находиться в пределах групповых, а не производственных допусков.

4. Метод регулирования наиболее широко применяется в размерных цепях высокой точности с большим числом составляющих звеньев. При использовании этого метода заданная точность замыкающего звена может обеспечиваться не только при сборке, но и в процессе эксплуатации.

Следует отметить, что часто составляющими звеньями размерных цепей являются размеры стандартных деталей или изделий (например, подшипников качения). При этом независимо от метода достижения заданной точности замыкающего звена допуски на стандартные детали являются постоянными и назначаются по таблицам соответствующих стандартов. Рассчитываются четырьмя рассмотренными методами только допуски нестандартных составляющих звеньев. При расчете допуски стандартных изделий вычитаются из допуска замыкающего звена, а остальные звенья рассчитываются исходя из оставшейся величины допуска.