- •Зайцев г. Н., Любомудров с. А., Федюкин в. К.

- •Введение

- •Глава 1 основные сведения о взаимозаменяемости изделий

- •Виды сопряжения деталей

- •1.2. Определение и основные виды взаимозаменяемости

- •1.3. Экономическая целесообразность взаимозаменяемого производства

- •Глава 2 нормирование точности гладких цилиндрических соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •2.3. Посадки в системах отверстия и вала

- •2.4 Основные принципы построения есдп Температурный режим

- •Градация интервалов размеров

- •Положение основных отклонений отверстий и валов относительно номинального размера

- •Общее правило для определения основных отклонений

- •2.5. Примеры образования посадок в системе есдп

- •2.6 Методы выбора допусков и посадок

- •2.7. Гарантированный запас работоспособности машин

- •2.8. Области применения посадок с зазором

- •2.9. Расчет посадок с зазором

- •Значения коэффициента а

- •2.10. Области применения переходных посадок

- •2.11. Расчет переходных посадок

- •2.12. Области применения посадок с натягом

- •2.13. Расчет посадок с натягом

- •2.14 Общие рекомендации по выбору посадок гладких цилиндрических соединений

- •2. 15. Обозначения посадок на чертежах

- •2.16. Предельные отклонения размеров с неуказанными допусками

- •Глава 3.

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Цилиндрических поверхностей

- •3.2. Отклонения и допуски формы

- •3.3. Отклонения и допуски расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •3.5. Зависимые и независимые допуски

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Глава 4.

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Качественные параметры шнроховатости

- •Качественные параметры шероховатости поверхности

- •4.3. Обозначение шероховатости поверхности на чертежах

- •4.4. Способы назначения шероховатости поверхности

- •4.5. Влияние геометрических параметров поверхностного слоя на

- •Глава 5. Нормирование точности подшипников

- •5.1. Точность подшипников качения

- •5.1.1 Классы точности подшипников качения

- •5.1.2. Система допусков и посадок подшипников качения

- •5.1.3 Влияние вида нагружения колец подшипника на выбор посадок

- •5.1.4 Влияние типа подшипника на выбор посадок

- •5.2. Требования к подшипниковым узлам

- •5.2. Посадки подшипников скольжения

- •Глава 6. Нормирование точности гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет исполнительных размеров калибров

- •Формулы для вычисления исполнительных размеров калибров

- •6.4. Особенности контроля с помощью калибров

- •Глава 7.

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •7. 3. Основные термины конусов

- •7.4. Виды конических соединений

- •7.5. Основные термины и определения конических соединений

- •И внутреннего (б) конусов

- •7.6. Конические посадки

- •7.5. Нормирование точности конических соединений и обозначение на чертежах

- •Глава 8. Размерные цепи

- •8.1. Основные термины, определения и обозначения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Принципы построения и основные соотношения размерных цепей

- •8.4. Задачи, решаемые с помощью размерных цепей

- •8.5. Выбор метода достижения заданной точности замыкающего звена

- •8.6. Расчет размерных цепей методом полной взаимозаменяемости

- •8.7. Расчет размерных цепей вероятностным методом

- •8.8. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.9. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.10. Расчет размерных цепей методом групповой взаимозаменяемости

- •Глава 9.

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •9.5. Нормирование точности метрической резьбы при посадках с натягом

- •Глава 10.

- •10.1. Общие сведения о шпоночных и шлицевых соединений

- •10.2. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •10.3. Нормирование точности прямобочных шлицевых соединений.

- •10.4. Нормирование точности эвольвентных шлицевых соединений

- •Глава11. Нормирование точности зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования

- •11.2. Показатели кинематической точности

- •11.3. Показатели плавности работы цилиндрических зубчатых колес

- •11.4. Показатели контакта зубьев цилиндрических зубчатых колес

- •11.5. Нормы бокового зазора

- •11.6. Условное обозначение требований к точности

- •11.7. Зубчатые конические и гипоидные передачи

- •11.8. Червячные цилиндрические передачи

- •Библиографический список

8.2. Классификация размерных цепей

Размерные цепи классифицируют по следующим признакам.

1. По виду решаемых задач при их применении размерные цепи делят на конструкторские, технологические и измерительные.

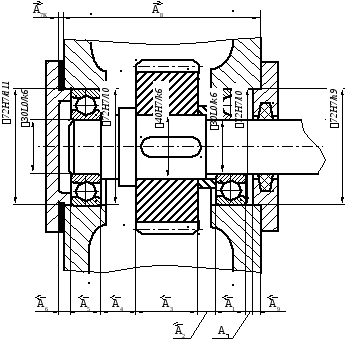

Конструкторская размерная цепь – это размерная цепь, с помощью которой решается задача обеспечения точности конструировании изделий, то есть обеспечивается точность расстояний между поверхностями и осями деталей или их относительный поворот в изделии. Например, в размерной цепи, изображенной на рис. 108 решается задача определения точности составляющих звеньев для обеспечения теплового зазора А между торцами подшипника и крышки.

Технологическая размерная цепь – это размерная цепь, с помощью которой решается задача обеспечения точности при изготовлении изделий. Технологические размерные цепи возникают при изготовлении деталей (рис. 108), настройке станка, расчете межоперационных размеров и припусков, а также в процессе сборки машины или отдельных сборочных единиц.

Измерительная размерная цепь – это размерная цепь, при помощи которой решается задача измерения величин (размеры поверхности, расстояния между поверхностями изделия или их осями), характеризующих точность изготовленного или изготовляемого изделия, например, точность измерения размера Б с помощью штангенциркуля (рис. 107).

2. По месту в изделии различают подетальную и сборочную размерные цепи.

Подетальная размерная цепь – это размерная цепь, с помощью которой определяется точность взаимного расположения осей и поверхностей одной детали, например, точность определения ступени В вала (рис. 108).

Сборочная размерная цепь – это размерная цепь, используемая для определения точного положения осей или поверхностей деталей, входящих в сборочную единицу, например, точность выполнения теплового зазора А в редукторе (рис. 109).

Рис. 109. Эскиз узла редуктора и схема размерной цепи

3. По виду звеньев различают линейные, угловые и смешанные размерные цепи.

Линейная размерная цепь – это размерная цепь, звеньями которой являются линейные размеры.

Звеньями угловой размерной цепи являются угловые размеры.

В смешанную цепь могут входить и угловые и линейные размеры.

4. В зависимости от расположения звеньев в пространстве размерные цепи делят на плоские и пространственные.

Плоская размерная цепь – это размерная цепь, звенья которой расположены в одной или нескольких параллельных плоскостях, в эту цепь могут входить и линейные размеры, и угловые.

Пространственная размерная цепь – это размерная цепь, звенья которой произвольно расположены в пространстве.

5. По характеру взаимных связей размерные цепи делят на параллельно связанные и независимые.

Параллельно связанные размерные цепи – это две и более размерных цепей, имеющие хотя бы одно общее звено.

Независимые размерные цепи не имеют общих звеньев.

8.3. Принципы построения и основные соотношения размерных цепей

Перед тем, как построить размерную цепь, нужно выявить замыкающее звено и установить его допуск.

При построении конструкторских размерных цепей замыкающим звеном является такой угловой или линейный размер, от значения которого зависит решение поставленной задачи. Допуск замыкающего звена устанавливается из условий нормального функционирования механизма.

При построении технологических размерных цепей замыкающим звеном будет размер, точность которого обеспечивается технологическим процессом. Допуск замыкающего звена находят в соответствии с допуском на относительный поворот поверхностей (осей) детали или деталей изделия, или на расстояние между ними, которые нужно получить в результате осуществления технологического процесса.

При построении измерительных размерных цепей в качестве замыкающего выбирается измеряемый размер, допуск которого назначается исходя из требований точности измерения. Например, в конструкторской размерной цепи (рис. 109) замыкающим звеном А является тепловой зазор между торцом наружного кольца подшипника и крышкой, который должен быть достаточным для компенсации теплового расширения вала.

Подробнее примеры размерных цепей, в которых замыкающее звено находится: между торцами оси и зубчатого колеса; между осью отверстия в корпусе и вершиной делительного конуса конического колеса; между вершинами делительных конусов конических колес; между осью червяка и плоскостью симметрии червячного зубчатого колеса и другие приведены в пособии [22].

При построении размерных цепей необходимо учитывать их основные свойства:

Размерная цепь должна быть замкнутой.

Размер любого звена сборочной цепи должен относиться к элементам одной и той же детали и должно материально существовать. Исключением является замыкающее звено. Оно всегда соединяет элементы разных деталей.

Цепь должна быть проведена наикротчайшим способом, т. е. деталь своими элементами должна входить в размерную цепь только один раз.

Составляющее звено – это размер детали между поверхностями контактирующими с соседними деталями или осями.