- •Зайцев г. Н., Любомудров с. А., Федюкин в. К.

- •Введение

- •Глава 1 основные сведения о взаимозаменяемости изделий

- •Виды сопряжения деталей

- •1.2. Определение и основные виды взаимозаменяемости

- •1.3. Экономическая целесообразность взаимозаменяемого производства

- •Глава 2 нормирование точности гладких цилиндрических соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •2.3. Посадки в системах отверстия и вала

- •2.4 Основные принципы построения есдп Температурный режим

- •Градация интервалов размеров

- •Положение основных отклонений отверстий и валов относительно номинального размера

- •Общее правило для определения основных отклонений

- •2.5. Примеры образования посадок в системе есдп

- •2.6 Методы выбора допусков и посадок

- •2.7. Гарантированный запас работоспособности машин

- •2.8. Области применения посадок с зазором

- •2.9. Расчет посадок с зазором

- •Значения коэффициента а

- •2.10. Области применения переходных посадок

- •2.11. Расчет переходных посадок

- •2.12. Области применения посадок с натягом

- •2.13. Расчет посадок с натягом

- •2.14 Общие рекомендации по выбору посадок гладких цилиндрических соединений

- •2. 15. Обозначения посадок на чертежах

- •2.16. Предельные отклонения размеров с неуказанными допусками

- •Глава 3.

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Цилиндрических поверхностей

- •3.2. Отклонения и допуски формы

- •3.3. Отклонения и допуски расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •3.5. Зависимые и независимые допуски

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Глава 4.

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Качественные параметры шнроховатости

- •Качественные параметры шероховатости поверхности

- •4.3. Обозначение шероховатости поверхности на чертежах

- •4.4. Способы назначения шероховатости поверхности

- •4.5. Влияние геометрических параметров поверхностного слоя на

- •Глава 5. Нормирование точности подшипников

- •5.1. Точность подшипников качения

- •5.1.1 Классы точности подшипников качения

- •5.1.2. Система допусков и посадок подшипников качения

- •5.1.3 Влияние вида нагружения колец подшипника на выбор посадок

- •5.1.4 Влияние типа подшипника на выбор посадок

- •5.2. Требования к подшипниковым узлам

- •5.2. Посадки подшипников скольжения

- •Глава 6. Нормирование точности гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет исполнительных размеров калибров

- •Формулы для вычисления исполнительных размеров калибров

- •6.4. Особенности контроля с помощью калибров

- •Глава 7.

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •7. 3. Основные термины конусов

- •7.4. Виды конических соединений

- •7.5. Основные термины и определения конических соединений

- •И внутреннего (б) конусов

- •7.6. Конические посадки

- •7.5. Нормирование точности конических соединений и обозначение на чертежах

- •Глава 8. Размерные цепи

- •8.1. Основные термины, определения и обозначения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Принципы построения и основные соотношения размерных цепей

- •8.4. Задачи, решаемые с помощью размерных цепей

- •8.5. Выбор метода достижения заданной точности замыкающего звена

- •8.6. Расчет размерных цепей методом полной взаимозаменяемости

- •8.7. Расчет размерных цепей вероятностным методом

- •8.8. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.9. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.10. Расчет размерных цепей методом групповой взаимозаменяемости

- •Глава 9.

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •9.5. Нормирование точности метрической резьбы при посадках с натягом

- •Глава 10.

- •10.1. Общие сведения о шпоночных и шлицевых соединений

- •10.2. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •10.3. Нормирование точности прямобочных шлицевых соединений.

- •10.4. Нормирование точности эвольвентных шлицевых соединений

- •Глава11. Нормирование точности зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования

- •11.2. Показатели кинематической точности

- •11.3. Показатели плавности работы цилиндрических зубчатых колес

- •11.4. Показатели контакта зубьев цилиндрических зубчатых колес

- •11.5. Нормы бокового зазора

- •11.6. Условное обозначение требований к точности

- •11.7. Зубчатые конические и гипоидные передачи

- •11.8. Червячные цилиндрические передачи

- •Библиографический список

7.5. Нормирование точности конических соединений и обозначение на чертежах

Системы допусков конусов и конических посадок регламентированы ГОСТ 25307-82 и ГОСТ 25548-82 для конусов с диаметрами до 500 мм и конусностью от 1:3 до 1:500.

Допуски конусов нормируются двумя способами:

1) совместным нормированием всех видов допусков допуском ТD;

2) раздельным нормированием допусков диаметра конуса в заданном сечении.

Первый способ предпочтительнее принять в посадках с фиксацией по конструктивным элементам или по заданному осевому расстоянию ZPмежду базовыми плоскостями сопрягаемых конусов, а второй – в посадках с фиксацией по заданному усилию запрессовки или по заданному осевому смещению, а также у несопрягаемых конусов.

Допуски TDиTDSдиаметров наружных и внутренних конусов назначаются по квалитетам ГОСТ 25346-89. Поля допусковTDиTDSобразованы из допусков квалитетов и основных отклонений валов (d,e,f,g,h,j,k, ….,x,y) и отверстий (H, …,N,K), установленных ГОСТ 25346-89.

При образовании посадок учитывают способ фиксации взаимного осевого положения наружного и внутреннего конусов. По системе отверстия назначают посадки с фиксацией сопрягаемых конусов по конструктивным элементам или по заданному осевому расстоянию. Для внутренних конусов нужно применять поля допусков не грубее квалитета 9 с основным отклонением Н, а для внутренних – с любым отклонением, установленным по ГОСТ 25548-82. На сопрягаемые конусы рекомендуется назначать поля допусков одного квалитета. При необходимости можно назначать поле допуска на диаметр внутреннего конуса не грубее чем на два квалитета поля допуска на диаметр наружного конуса.

В посадках с фиксациейпо усилию запрессовки или по заданному смещению следует применять поля допусков квалитетов 8-12 с предпочтительным основным отклонениемНили отклонениямиJSилиNдля внутренних конусов иh,js,k– для наружных конусов. В случае обоснования можно применять поля допусков точнееIT8.

Подвижные посадки образуются сочетанием полей допусков отверстий с полями допусков валовd-g. Вплотных посадкахприменяют поля допусков валовh,js,k,m, а в неподвижных –n,p,r,s,t,u,x,z.

Для обозначения конусности на чертежах в соответствии с ГОСТ 2.307-68 применяют значек в виде равностороннего треугольника в сочетании с отношением 1:L, острый угол треугольника направляют в сторону вершины конуса,L– обозначает длину, на которой разность диаметра конуса равна 1мм. Например, 1:10 (D–d= 1мм на длинеl= 10мм). Уклон обозначают сочетанием острого угла, вершина которого направлена в сторону уклона с тем же отклонением, в котором разность высот или радиусов равна 1мм. Например, < 1:30.

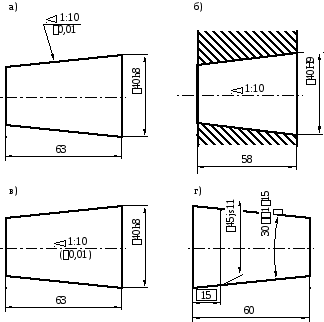

Рис. 100. Измерение параметров конусов (наружных – а, в и внутренних – б, г)

калибрами (а, б) и универсальными измерительными средствами.

Наибольшие отклонения диаметров приводят к значительным изменениям базорасстояний конусов, особенно при малых конусностях, поэтому точность конусов и конических соединений часто проверяют по допускам на базорасстояния калибрами – пробками (рис. 100а) по уступам и калибрами-скобами (рис. 100б). При измерении допусков конусов универсальными средствами рекомендуется следующая простановка размеров на наружные (рис. 100в) и внутренние (рис. 100г) конусы.

ГОСТ 2.320-82 устанавливает общие правила нанесение размеров, их предельных отклонений и допусков формы конуса и посадок конических соединений на чертежах всех отраслей промышленности.

1.1. Величину и форму конуса определяют нанесением трёх из перечисленных размеров (рис. 101);

1) диаметр большого основания D;

2) диаметр малого основания d;

3) диаметр в заданном поперечной сечении Ds, имеющем заданное осевое положение Ls;

4) длина конуса L

5) угол конуса α;

6) конусность с.

Допускается указывать дополнительные размеры, как справочные (рис. 100в).

1 .2.

Размеры стандартизованных

конусов на чертеже не

указывают, а приводят

на полке линин-выноскн

условное обозначение

по соответствующему стандарту.

.2.

Размеры стандартизованных

конусов на чертеже не

указывают, а приводят

на полке линин-выноскн

условное обозначение

по соответствующему стандарту.

Р ис.

101. Обозначение размеров конусов

ис.

101. Обозначение размеров конусов

2.1 Предельные отклонения размеров конусов следует наносить в соответствии с требованиями ГОСТ 2.307-68 и настоящего стандарта.

2. 2 Предельные отклонения угла конуса, если конус определён конусностью, следует наносить непосредственно под обозначением конусности:

числовыми значениями АТ (102а);

условными обозначениями (102б);

у

словными

обозначениями с указанием в скобках

числовых значений соответствующих

предельных отклонений (102в)

словными

обозначениями с указанием в скобках

числовых значений соответствующих

предельных отклонений (102в)

Рис. 102. Обозначение точности конусов

2.3. Предельные отклонения угла конуса, если конус определён углом, следует указывать числовыми значениями АТ непосредственно после номинального размера (рис. 102г).

2.4. Допуски формы конуса (допуск круглости и допуски прямолинейности образующей) следует наносить в соответствии с требованиями ГОСТ 2.308-79 (рис. 103а)

При указании допуска прямолинейности образующей на конусах с конусностью не более 1:3 допускается соединительную линию от рамки проводить перпендикулярно оси конуса (рис. 103б)

Рис. 103. Обозначение допусков формы на конусах

2 .5.

Если задан допуск ТD

диаметра конуса в

любом сечении, то значение конусности

или угла конуса следует заключить в

прямоугольную рамку (рис. 104а, б).

.5.

Если задан допуск ТD

диаметра конуса в

любом сечении, то значение конусности

или угла конуса следует заключить в

прямоугольную рамку (рис. 104а, б).

Рис. 104. Обозначение отклонения диаметра конуса

2.6. Если задан допуск ТD диаметра конуса в заданном сечении,то значение расстояния LS от базовой плоскости до основной следует заключить в прямоугольную рамку (рис. 105а)

2.7. Если заданы предельные отклонения размера, определяющего осевое положение основной плоскости конуса LS, то значение номинального диаметра DS следует заключить в прямоугольную рамку (рис. 105б).

Рис. 105. Обозначение отклонения диаметра конуса в заданном сечении

Отдельную группу составляют инструментальные конуса, которые широко применяются для конических хвостовиков режущего инструмента, конических отверстий шпинделей станков и различных станочных приспособлений. К инструментальным конусам относятся конусы метрические и конусы Морзе, перечень и основные размеры которых приведены в ГОСТ 25577-82.

Метрические конусы имеют постоянную конусность С = 1 : 20 и нормируются по размеру наибольшего диаметра конического соединения в миллиметрах. Существуют инструментальные конусы с диаметрами соответственно: 4, 6, 80, 100, 120, 180 и 200.

Конусы Морзе появились исторически довольно давно и широко используются в нашей стране и во всем мире. Конусность в них является переменной и угол конуса колеблется около 3. Обозначают конусы Морзе условными номерами 0, 1, 2, 3, 4, 5, 6. Кроме того, ГОСТ 9953-82 устанавливает размеры и обозначения укороченных конусов Морзе. Они обозначаются В7, В10, В12, В16, В18, В22, В24, В32, В45, цифра соответствует примерному наибольшему диаметру конуса.

В ГОСТ 25577-82 и ГОСТ 9953-82 указаны размеры всех элементов метрических конусов и конусов Морзе, что позволяет в технической документации и на чертежах ограничиваться только их условным обозначением.

Допуски, методы и средства контроля инструментальных конусов регламентирует ГОСТ 2848-75. Для всех видов указанных конусов установлено пять степеней точности: АТ4, АТ5, АТ6, АТ7 и АТ8. В каждой степени отдельно нормируются предельные отклонения конусности на базовой длине в мкм, отклонение от прямолинейности образующей и отклонения от круглости в любом сечении по длине конуса.

Отклонение угла конуса от номинального размера следует располагать «в плюс» для наружных конусов и в «минус» для внутренних. Степени точности АТ4 и АТ5 можно применять только для наружных конусов. Примеры размеров и отклонений инструментальных конусов приведены в табл. 35.

Размеры, допуски и посадки конусов установлены ГОСТ 2.320-82. Например, условное обозначение метрического конуса седьмой степени точности с примерным наибольшим диаметром 120 мм: Метр. 120 АТ7 ГОСТ 25577-82; конуса Морзе №3 восьмой степени точности: Морзе 3 АТ8 ГОСТ 25577-82; укороченного конуса Морзе с примерным диаметром 22 мм и седьмой степенью точности Морзе В22 АТ7 ГОСТ9953-82.

Таблица 35

Предельные отклонения инструментальных конусов

|

Конус |

№ |

Примерный наибольший диаметр конуса, мм |

Номинальная конусность |

Базовая длина L, мм |

Предельное отклонение угла конуса на базовой длине L, мкм | ||||

|

Степень точности | |||||||||

|

АТ4 |

АТ5 |

АТ6 |

АТ7 |

АТ8 | |||||

|

Морзе |

0 1 2 3 4 5 6 |

9 12 18 24 31 44 63 |

0,05205 0,04988 0,04995 0,05020 0,05194 0,05263 0,05214 |

49 52 64 79 100 126 174 |

4 4 4 5 6 6 6 |

6 6 6 8 10 10 10 |

10 10 10 12 16 16 16 |

16 16 16 20 25 25 25 |

25 25 25 30 40 40 40 |

|

Метрический |

4 6 80 100 120 160 200 |

4 6 80 100 120 160 200 |

0,05000 |

25 35 180 212 244 308 372 |

- - 6 8 10 10 12 |

- - 10 12 16 16 20 |

8 10 16 20 25 25 30 |

12 12 25 30 40 40 50 |

20 25 40 50 60 60 80 |