- •Зайцев г. Н., Любомудров с. А., Федюкин в. К.

- •Введение

- •Глава 1 основные сведения о взаимозаменяемости изделий

- •Виды сопряжения деталей

- •1.2. Определение и основные виды взаимозаменяемости

- •1.3. Экономическая целесообразность взаимозаменяемого производства

- •Глава 2 нормирование точности гладких цилиндрических соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •2.3. Посадки в системах отверстия и вала

- •2.4 Основные принципы построения есдп Температурный режим

- •Градация интервалов размеров

- •Положение основных отклонений отверстий и валов относительно номинального размера

- •Общее правило для определения основных отклонений

- •2.5. Примеры образования посадок в системе есдп

- •2.6 Методы выбора допусков и посадок

- •2.7. Гарантированный запас работоспособности машин

- •2.8. Области применения посадок с зазором

- •2.9. Расчет посадок с зазором

- •Значения коэффициента а

- •2.10. Области применения переходных посадок

- •2.11. Расчет переходных посадок

- •2.12. Области применения посадок с натягом

- •2.13. Расчет посадок с натягом

- •2.14 Общие рекомендации по выбору посадок гладких цилиндрических соединений

- •2. 15. Обозначения посадок на чертежах

- •2.16. Предельные отклонения размеров с неуказанными допусками

- •Глава 3.

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Цилиндрических поверхностей

- •3.2. Отклонения и допуски формы

- •3.3. Отклонения и допуски расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •3.5. Зависимые и независимые допуски

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Глава 4.

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Качественные параметры шнроховатости

- •Качественные параметры шероховатости поверхности

- •4.3. Обозначение шероховатости поверхности на чертежах

- •4.4. Способы назначения шероховатости поверхности

- •4.5. Влияние геометрических параметров поверхностного слоя на

- •Глава 5. Нормирование точности подшипников

- •5.1. Точность подшипников качения

- •5.1.1 Классы точности подшипников качения

- •5.1.2. Система допусков и посадок подшипников качения

- •5.1.3 Влияние вида нагружения колец подшипника на выбор посадок

- •5.1.4 Влияние типа подшипника на выбор посадок

- •5.2. Требования к подшипниковым узлам

- •5.2. Посадки подшипников скольжения

- •Глава 6. Нормирование точности гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет исполнительных размеров калибров

- •Формулы для вычисления исполнительных размеров калибров

- •6.4. Особенности контроля с помощью калибров

- •Глава 7.

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •7. 3. Основные термины конусов

- •7.4. Виды конических соединений

- •7.5. Основные термины и определения конических соединений

- •И внутреннего (б) конусов

- •7.6. Конические посадки

- •7.5. Нормирование точности конических соединений и обозначение на чертежах

- •Глава 8. Размерные цепи

- •8.1. Основные термины, определения и обозначения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Принципы построения и основные соотношения размерных цепей

- •8.4. Задачи, решаемые с помощью размерных цепей

- •8.5. Выбор метода достижения заданной точности замыкающего звена

- •8.6. Расчет размерных цепей методом полной взаимозаменяемости

- •8.7. Расчет размерных цепей вероятностным методом

- •8.8. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.9. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.10. Расчет размерных цепей методом групповой взаимозаменяемости

- •Глава 9.

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •9.5. Нормирование точности метрической резьбы при посадках с натягом

- •Глава 10.

- •10.1. Общие сведения о шпоночных и шлицевых соединений

- •10.2. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •10.3. Нормирование точности прямобочных шлицевых соединений.

- •10.4. Нормирование точности эвольвентных шлицевых соединений

- •Глава11. Нормирование точности зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования

- •11.2. Показатели кинематической точности

- •11.3. Показатели плавности работы цилиндрических зубчатых колес

- •11.4. Показатели контакта зубьев цилиндрических зубчатых колес

- •11.5. Нормы бокового зазора

- •11.6. Условное обозначение требований к точности

- •11.7. Зубчатые конические и гипоидные передачи

- •11.8. Червячные цилиндрические передачи

- •Библиографический список

6.2. Допуски гладких калибров

Гладкий калибр –калибр с гладкой рабочей поверхностью. Он может быть с цилиндрической, сферической, конической и плоской рабочей поверхностью.

Калибры, как и любые другие детали, изготовляются на металлорежущих станках и не могут быть изготовлены абсолютно точно, и на них также существуют допуски.

Рассмотрим схемы расположения допусков калибров на примере контроля отверстий. На проходной калибр необходимо предусмотреть допуск на износ (на рис. 85 часть поля допуска на износ заштрихована), так как в противном случае при изготовлении проходного калибра по наименьшему предельному размеру после небольшого срока его эксплуатации на сборке появятся бракованные детали, размеры которых меньше наименьшего предельного размера. Допуск на износ непроходной части калибра не назначается, т. к. непроходной калибр почти не изнашивается вследствие редкого сопряжения этого калибра с контролируемыми деталями.

Рис. 85. Идеальная схема расположения допусков калибра пробки

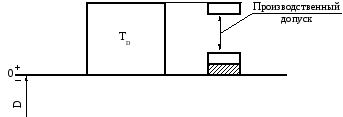

Такую схему расположения допусков называют идеальной. Однако, в том случае, если непроходной калибр окажется выполненным по наименьшему предельному размеру, а проходной калибр по наибольшему предельному размеру, то годными будут признаны детали, размеры которых находятся в пределах разницы между наименьшим предельным размером непроходного калибра и наибольшим предельным размером проходного. Эта разность значительно меньше табличного допуска, заданного на деталь, и называется производственным допуском. Сокращение производственного допуска по сравнению с табличным приводит к увеличению себестоимости изготовляемых деталей.

В связи со значительным увеличением себестоимости деталей при их контроле калибрами, допуски которых расположены по идеальной схеме, на практике приняты “реальные” схемы расположения полей допусков калибров относительно допуска контролируемой детали. Реальные схемы расположения допусков значительно расширяют производственный допуск, что обеспечивает снижение затрат на изготовление деталей, но делает возможным появление бракованных деталей на сборке. Если изменение размеров происходит по закону нормального распределения, вероятность поступления на сборку бракованных деталей уменьшается.

Четыре реальные схемы расположения допусков калибров по отношению к допуску контролируемой детали представлены на рис. 86. Первая и вторая схемы применяются для контроля отверстий с диаметрами до 180 мм, а третья и четвертая – свыше 180 мм. Первая схема обеспечивает наибольшее расширение производственного допуска и применяется в 6-8 квалитетах, т. к. в этих квалитетах допуски калибров соизмеримы с допуском контролируемой детали. Сумма допусков калибров (проходного, непроходного и проходного на износ) составляет около половины допуска контролируемой детали, что приводит при идеальной схеме к сокращению производственного допуска в два раза по сравнению с табличным. Вторая схема применяется для контроля диаметров с допусками в 9-18, третья схема – IT6 -IT8,а четвертая – 9-18 квалитетов. В более грубых квалитетах допуски квалитетов составляют лишь незначительную часть от допуска контролируемой детали, поэтому даже применение схемы, близкой к идеальной, незначительно уменьшит величину производственного допуска по сравнению с табличными.

Рис. 86. Реальные схемы расположения допусков калибров

Кроме рабочих калибров, которые используются рабочими, изготовляющими детали, должны быть калибры у контролера ОТК, которые не могут иметь то же расположение допусков, что и у рабочих калибров, т. к. при одинаковом расположении допусков калибров рабочего и контролера ОТК могут возникнуть производственные недоразумения из-за различного расположения действительных размеров калибров рабочего и контролера в пределах допуска на изготовление калибра. Например, у рабочего проходной калибр изготовлен по наименьшему предельному размеру, и непроходной по наибольшему, а у контролера ОТК, наоборот проходной калибр изготовлен по наибольшему и непроходной по наименьшему предельным размерам. В этом случае правильно проконтролированные рабочими детали будут забракованы контролером (рис. 87). Для того, чтобы таких ситуаций не возникло, предусматривается использование контролером изношенных рабочих калибров.

Рис. 87. Схема, поясняющая необходимсть использования контролерами ОТК изношенных рабочих калибров

Приемные калибры служат для контроля наиболее ответственных деталей приемщиками заказчика. Они обеспечивают приемку продукции заказчиком при использовании на производстве полностью изношенных рабочих калибров. Непроходной приемных калибр обозначается П-НЕ, а проходной П-ПР.

ГОСТ 24853-81 на гладкие калибры установлены следующие допуски на изготовление: Н– рабочих калибров (пробок) для отверстия (рис. 88а). В скобках указаны номера видов по ГОСТ 24851-81:Нs– тех же калибров, но со сферическими измерительными поверхностями;Н1– калибров (скоб) для валов (рис. 88б);Нр– контрольных калибров для скоб. В квалитетах 6, 8-10 допускиН1для скоб примерно на 50% больше допусковНдля пробок, что объясняется большой сложностью изготовления скоб. В квалитетах 7, 11 и грубее допускиНиН1равны. ДопускиНрдля всех типов контрольных калибров одинаковы. Для размеров до 500 мм износ калибров ПР с допуском доIT8 включительно может выходить за границу поля допуска детали на величинуYдля пробок иY1для скоб; для калибров ПР с допусками отIT9 доIT17 износ ограничивается проходным пределом, т. е.Y = 0 иY1= 0. Следует отметить, что поле допуска на износ отражает средний возможный износ калибра.

Для всех проходных калибров поля допусков Н(Ну) иН1сдвинуты внутрь поля допусков изделия на величинуZдля калибров – пробок иZ1, для калибров – скоб.

Рис. 88. Схемы расположения полей допусков калибров: а) для отверстия; б) для вала

При номинальных размерах свыше 180 мм поле допуска непроходного калибра также сдвигается внутрь поля допуска детали на величину для пробок и1для скоб, создавая так называемую зону безопасности, введенную для компенсации погрешностей контроля калибрами соответственно отверстий и валов размером свыше 180 мм. После допуска калибра НЕ для размеров до 180 мм симметрично относительно верхнего отклонения детали для пробок и относительно нижнего – для скоб, т. е.= 0 и1= 0.