- •Зайцев г. Н., Любомудров с. А., Федюкин в. К.

- •Введение

- •Глава 1 основные сведения о взаимозаменяемости изделий

- •Виды сопряжения деталей

- •1.2. Определение и основные виды взаимозаменяемости

- •1.3. Экономическая целесообразность взаимозаменяемого производства

- •Глава 2 нормирование точности гладких цилиндрических соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •2.3. Посадки в системах отверстия и вала

- •2.4 Основные принципы построения есдп Температурный режим

- •Градация интервалов размеров

- •Положение основных отклонений отверстий и валов относительно номинального размера

- •Общее правило для определения основных отклонений

- •2.5. Примеры образования посадок в системе есдп

- •2.6 Методы выбора допусков и посадок

- •2.7. Гарантированный запас работоспособности машин

- •2.8. Области применения посадок с зазором

- •2.9. Расчет посадок с зазором

- •Значения коэффициента а

- •2.10. Области применения переходных посадок

- •2.11. Расчет переходных посадок

- •2.12. Области применения посадок с натягом

- •2.13. Расчет посадок с натягом

- •2.14 Общие рекомендации по выбору посадок гладких цилиндрических соединений

- •2. 15. Обозначения посадок на чертежах

- •2.16. Предельные отклонения размеров с неуказанными допусками

- •Глава 3.

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Цилиндрических поверхностей

- •3.2. Отклонения и допуски формы

- •3.3. Отклонения и допуски расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •3.5. Зависимые и независимые допуски

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Глава 4.

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Качественные параметры шнроховатости

- •Качественные параметры шероховатости поверхности

- •4.3. Обозначение шероховатости поверхности на чертежах

- •4.4. Способы назначения шероховатости поверхности

- •4.5. Влияние геометрических параметров поверхностного слоя на

- •Глава 5. Нормирование точности подшипников

- •5.1. Точность подшипников качения

- •5.1.1 Классы точности подшипников качения

- •5.1.2. Система допусков и посадок подшипников качения

- •5.1.3 Влияние вида нагружения колец подшипника на выбор посадок

- •5.1.4 Влияние типа подшипника на выбор посадок

- •5.2. Требования к подшипниковым узлам

- •5.2. Посадки подшипников скольжения

- •Глава 6. Нормирование точности гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет исполнительных размеров калибров

- •Формулы для вычисления исполнительных размеров калибров

- •6.4. Особенности контроля с помощью калибров

- •Глава 7.

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •7. 3. Основные термины конусов

- •7.4. Виды конических соединений

- •7.5. Основные термины и определения конических соединений

- •И внутреннего (б) конусов

- •7.6. Конические посадки

- •7.5. Нормирование точности конических соединений и обозначение на чертежах

- •Глава 8. Размерные цепи

- •8.1. Основные термины, определения и обозначения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Принципы построения и основные соотношения размерных цепей

- •8.4. Задачи, решаемые с помощью размерных цепей

- •8.5. Выбор метода достижения заданной точности замыкающего звена

- •8.6. Расчет размерных цепей методом полной взаимозаменяемости

- •8.7. Расчет размерных цепей вероятностным методом

- •8.8. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.9. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.10. Расчет размерных цепей методом групповой взаимозаменяемости

- •Глава 9.

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •9.5. Нормирование точности метрической резьбы при посадках с натягом

- •Глава 10.

- •10.1. Общие сведения о шпоночных и шлицевых соединений

- •10.2. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •10.3. Нормирование точности прямобочных шлицевых соединений.

- •10.4. Нормирование точности эвольвентных шлицевых соединений

- •Глава11. Нормирование точности зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования

- •11.2. Показатели кинематической точности

- •11.3. Показатели плавности работы цилиндрических зубчатых колес

- •11.4. Показатели контакта зубьев цилиндрических зубчатых колес

- •11.5. Нормы бокового зазора

- •11.6. Условное обозначение требований к точности

- •11.7. Зубчатые конические и гипоидные передачи

- •11.8. Червячные цилиндрические передачи

- •Библиографический список

5.2. Посадки подшипников скольжения

Для подшипников скольжения разработаны три стандарта: на металлические втулки ГОСТ 1978-81, на биметаллические втулки ГОСТ 24832-81, на втулки из спекаемых материалов ГОСТ 24833-81.

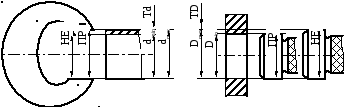

ГОСТ 1978-81 распространяется на втулки подшипников скольжения общего назначения с номинальными диаметрами d от 3 до 250 мм и длинами L от 3 до 380 мм. Этим стандартом предусмотрено два типа исполнения втулок подшипников скольжения тип А и тип В (Рис. 82).

Стандарт не распространяется на втулки, к которым предъявляются особые требования, например, в двигателях внутреннего сгорания.

Рис. 82. Размеры втулок подшипников скольжения

Посадки втулок подшипников скольжения из всех трех материалов осуществляются одинаково: в системе отверстия соединения втулки с корпусом H7/r6 и в системе вала втулки с валом F7/h6.

Установлены следующие отклонения на размеры втулок: на D отклонение r6; на d отклонение F7; на длину L отклонение h13; на D1 - d11.

Стандарт, также устанавливает требования к втулкам по шероховатости поверхности и взаимному расположению наружной и внутренней повехностей подшипника.

Пример условного обозначения металлической втулки типа В с внутренним диаметром d = 20 мм, наружным диаметром D = 26 мм и длиной L = 30 мм: Втулка В 20/2630 ГОСТ 1978-81.

Глава 6. Нормирование точности гладких калибров

6.1. Общие сведения о калибрах

Калибры представляют собой бесшкальные измерительные инструменты, предназначенные для контроля деталей при их изготовлении и в готовом состоянии.

По методу контроля калибры делятся на нормальные и предельные (ГОСТ 27284-87).

Нормальный калибр – это калибр, воспроизводящий заданный линейный и угловой размер и форму сопрягаемой с ним поверхности контролируемого элемента изделия.

В настоящее время из нормальных калибров используют шаблоны, щупы, калибры конусные. Шаблонами проверяют отклонения формы и положения в сечении плоскостью поверхности проверяемой детали. Прикладывая шаблоны к поверхности детали, определяют по просвету степень совпадения шаблона и детали. В машиностроении широко применяют радиусные и резьбовые шаблоны. Щупами проверяют зазор между плоскостями, их изготовляют в виде пластин толщиной 0,02 – 1 мм. Часто с помощью щупов выставляют зазоры. Конусные калибры контролируют точность конических валов и отверстий по базорасстоянию и краске. При применении нормальных калибров существуют два основных недостатка. Подгоняя деталь к калибру:

Удается получить только один вид сопряжения близкий к посадке скольжения.

Приходится обрабатывать с большой, неоправданно высокой точностью детали.

Предельныйкалибр – это калибр, воспроизводящий проходной и (или) непроходной пределы геометрических параметров элементов изделия, т. е.он имеет основной измерительный размер, равный одному из предельных размеров детали или два измерительных размера сразу, которые равны наибольшему и наименьшему предельным размерам контролируемой детали. Наибольшее практическое применение имеют предельные калибры, особенно в условиях серийного и массового производства, для проверки размеров гладких сопряжений, конусных, резьбовых и шлицевых деталей,глубин и высот выступов, а также расположения поверхностей и других параметров.

Назначение калибров заключается в увеличении производительности контрольных операций по сравнению с их контролем при помощи приборов. Сущность контроля размеров деталей с помощью предельных калибров заключается в определении годности контролируемой детали путем определения того, лежит ли размер детали в пределах заданного допуска, без нахождения действительного размера детали (рис. 83).

а) б)

Рис. 83. Измерение калибрами (а - скобами, б - пробками)

По назначению предельные калибры делятся на проходные (ПР) и непроходные (НЕ), на рабочие (Р), приемные (П) и контрольные (К).

Проходной калибр– это предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими максимально допустимому количеству изделия.

Непроходной калибр– предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими минимально допустимому количеству материала изделия.

Рабочий калибр– калибр для контроля изделий при их изготовлении.

Приемный калибр – калибр для контроля изделия заказчиком.

Контрольный калибр – калибр для контроля рабочих калибров.

По конструктивным признакам калибры делятся на регулируемые и нерегулируемые, одно- и двухпредельные, одно- и двухсторонние (рис. 83).

Рис. 84. Калибры пробки (а-д) и скобы (е-и), односторонние (г, д, е, ж, и) и двухсторонние (а, б, в, з): а – с цилиндрическими вставками от 1 до 3 мм; б – со вставками и коническим хвостовиком от 1 до 50 мм; в – с цилиндрическими насадками от 3 до 100 мм; г – неполные от 50 до 150 мм; листовые: е – для размеров от 1 до 180 мм; ж – для размеров от 1 до 50 мм; штампованные: з – для размеров от 3 до 50 мм; и – с ручкой для размеров от 50 до 170 мм; д – контркалибры шайбы полные к скобам.