Самостоятельно изучить следующие материалы.

Металлические армированные композиционные материалы (МКМ).

В них матрицей выступают металлы и их сплавы а , арматурой металлические и неметаллические волокна .

Применение высокопрочных и высокомодульных волокон значительно повышает физико-механические характеристики МКМ , а использование металлической матрицы увеличивает прочность материала в направлении , перпендикулярном волокнам и прочность при сдвиге .

Технологическая схема получения деталей из МКМ включает:

-

Мойку , чистку и сушку волокон и матрицы ;

-

Сборку чередующихся слоев матричных элементов и волокон , либо приготовление волокон в литейной форме под заливку матричным металлом ;

получение компактных МКМ методами литья (жидкофазный или газофазный ) , пластической деформации , порошковой металлургии ( твердофазный ).

Метод твердофазного совмещения матрицы и волокон в основном базируется на методах ОМД. Если в качестве арматуры выбраны волокна со значительным запасом пластичности , то уплотнять МКМ можно прокаткой , импульсным прессованием , с помощью взрыва или ударной нагрузки , гидроэкструзией .

В случае армирования металлов хрупкими или малопластичными волокнами применяют процессы с небольшой степенью деформации : диффузионную сварку или прокатку с малыми обжатиями .

Листовые заготовки собирают способом «сэндвич» или способом монослоев .

В первом случае заготовки собирают укладкой в пакет слоев волокон ( сеток , матов , тканей ) и матричной фольги , соблюдая последовательность укладки слоев , требуемую схему и степень армирования. Для этого применяют матричную фольгу разной толщины , укладывают разное число слоев арматуры или используют волокна разных диаметров .Способом «сэндвич» получают волокна только с продольно-поперечным расположением волокон .При способе монослоев осуществляют намотку бороволокна ( одного слоя с требуемым шагом и углом намотки ) с бобины 3 на цилиндрический барабан-оправку , на котором закреплен слой алюминиевой фольги . Для фиксации волокон на фольге 4 применяют беззольный клей в местах по которым в дальнейшем фольга разрезается . Снятые с барабана монослои укладывают в нужном порядке в стопку и уплотняют прессованием .Наиболее производительный способ производства армированных лент и листов – прокатка . Прокаткой можно получить и армированные профили . Для этого используют сортовые станы , в калибры которых подают матричные ленты вместе с волокнами .

Для уплотнения заготовок типа «сэндвич» , а иногда для изготовления готовых изделий применяют диффузионную сварку под давлением в газостате или автоклаве .

Динамическое горячее прессование использует для уплотнения пакета энергию удара .

Предварительно пакет равномерно прогревают , затем переносят под молот и наносят удар с заданной энергией .При этом компоненты соединяются в течении долей секунды . При этом методе получения МКМ нельзя использовать хрупкие волокна .

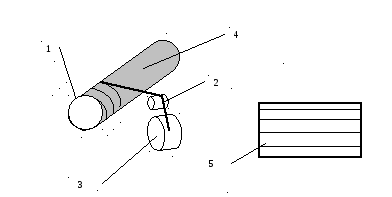

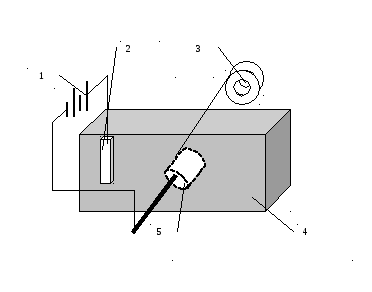

Схема формования МКМ А1-В методом намотки монослоев .

1 – барабан ; 2 –натяжное устройство ; 3 – бобина бороволокна ; 4 – алюминиевая фольга ; 5 – заготовка .

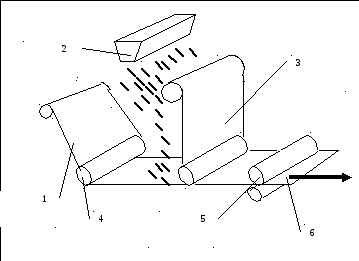

Схема непрерывного процесса прокатки металлических армированных полос .

1,3- разматыватели полос ; 2 – бункер для дискретных волокон ; 4 – ролики ; 5 –рабочая клеть прокатного стана ; 6 – армированная полоса .

Сварка взрывом не требует нагрева перед деформацией , что позволяет сохранить исходную прочность армирующих волокон.

Прочность МКМ полученных методами твердофазного совмещения может достигать при растяжении 1226 МПа ( при магний –борном волокне и 45% содержании волокна ).

Методы жидкофазного совмещения матрицы и волокон различаются между собой условиями пропитки армирующего наполнителя :

-

пропитка расплавом при нормальном давлении ;

-

вакуумное всасывание ;

-

пропитка расплавом под давлением ;

-

комбинированные методы пропитки .

Условия пропитки в основном определяются реакционной способностью расплавленной матрицы и смачиваемостью волокон . Для увеличения смачиваемости керамических волокон в расплав вводят легирующие вещества : титан , хром , цирконий .

Пропитка волокон расплавом матрицы при нормальном давлении является наилучшим способом изготовления изделий сложной формы . Самый простой вариант этого метода заключается в укладке волокон в литейную форму и заливке в нее расплавленного металла матрицы . Для упрочняющихся волокон , склонных к окислению при нормальных условиях . необходимо применять защитную атмосферу либо вакуум при переработке их в МКМ .

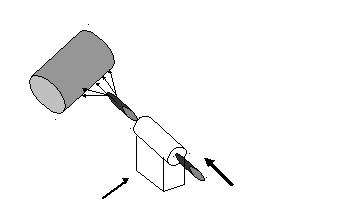

Для получения углеалюминия (А1-С) применяют два вида пропитки :

1 - протяжку углеродного жгута через матричный расплав с последующим формованием пропитанных жгутов

1- композиционный пучок ; 2 –разделенные

волокна ; 3 – расплавленный металл ; 4-

ограничители пучка волокон

2- принудительную пропитку каркаса из углеродных волокон , уложенных в пресс-форме .

Газофазные методы осаждения –напыления – это газофазные , химические и электрохимические методы получения МКМ. Заключаются в нанесении на волокна покрытий из матричного материала , который , заполняя межволоконное пространство образует матрицу МКМ . Преимущества осаждения-напыления :

-

отсутствует разупрочнение волокон , поскольку волокно в процессе формообразования не подвергается механическим нагрузкам и действию высоких температур;

-

исключена возможность контакта волокон друг с другом ;

-

можно формообразовывать изделия сложной формы ;

-

процесс введения матрицы может быть осуществлен в непрерывном варианте .

-

Главный недостаток – трудность использования в качестве матрицы сложнолегированных сплавов .

Чаще всего применяют плазменное напыление и электролитическое осаждение .

При плазменном напылении наносимый материал матрицы в виде порошка или проволоки подводится к плазменной струе , температура которой около 15000К , расплавляется и подхваченная сильным потоком плазмообразующего газа направляется к поверхности изделия . Двигаясь с большой скоростью (150 м/с) , частицы материала при ударе о поверхность подложки ( металлическая фольга ) прочно соединяются с уложенными на ней определенным образом волокнами . Далее МКМ требует дальнейшей обработки давлением или диффузионной сваркой .

Промышленностью выпускаются серийно плазмотроны УПУ-3Д ( напыление из порошка и проволоки ) и УМП-6 ( напыление из порошка ).

При электролитическом осаждении волокно перематывается с катушки на специальную металлическую оправку , служащую катодом . Оправка частично погружена в электролит и совершает вращательное движение с заданной скоростью . Анод , изготавливаемый из осаждаемого материала - матрицы , размещается на определенном расстоянии. В результате осаждения образуется плотный малопористый материал не требующий дальнейшей уплотняющей обработки .с прочностью при растяжении до 1300 МПа .

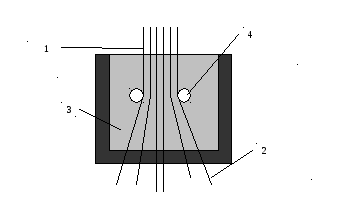

Схема изготовления МКМ способом электролитического осаждения .

!- источник питания ; 2- анод ; 3 – шпуля с волокном ; 4 – ванна с электролитом ; 5 – катод – оправка.

Области применения мкм.

МКМ могут работать при низких , высоких и сверхвысоких температурах , при ударной , циклической и других нагрузках .

Бороалюминий применяют авиационно-космической технике , снижая массу аппаратов до 23%

Углеалюминий используют в корпусах и лопатках турбин самолетов и вертолетов .

МКМ на основе свинца , меди или цинка армированного углеродными волокнами используется там где требуется высокая износостойкость , низкий коэффициент трения , высокая электропроводность и термостабильность .

Для изготовления подшипников применяют МКМ на основе свинца , армированного проволокой из нержавеющей стали .

Для получения сверхмощных высоковольтных выключателей применяют МКМ с волокном из вольфрама или молибдена и серебряной или медной матрицей .

Для изготовления жаропрочных деталей газотурбинных двигателей применяют МКМ на основе никеля или хрома армированные нитевидными кристаллами оксида алюминия А12О3 .

Керамические или углеродные км.

Представляют собой материалы , в которых матрица состоит из керамики , а арматура из металлических или неметаллических наполнителей .

ККМ характеризуются высокими температурами плавления , высокой прочностью при сжатии при высоких температурах , высокой стойкостью к окислению .

Для получения армированных ККМ пользуются преимущественно методами порошковой металлургии , а также гидростатическим , изостатическим и горячим прессованием , центробежным и вакуумным литьем.

В ККМ нагрузка переносится с малопрочной матрицы на более прочную арматуру .

ККМ с металлическими волокнами получают за счет армирования волокнами вольфрама , молибдена , стали , ниобия .Основная цель введения в керамику металлического волокна заключается в образовании пластической сетки , которая способна обеспечить целостность керамики после ее растрескивания и уменьшить вероятность преждевременного разрушения . Изготавливают такие ККМ методами горячего прессования . Удельная вязкость и термостойкость ККМ непрерывно повышаются по мере увеличения объема армирующих волокон в композите ( до 25%). К ограничению применения можно отнести низкую стойкость к окислению при высоких температурах .

ККМ с углеродными волокнами . Когда температура эксплуатации деталей превышает 2273К , целесообразно использовать керамическую матрицу на основе карбидов , а выше 1273К – на основе боридов и нитридов , при более низких температурах – оксидную матрицу . Прочность волокна максимально используется при объемной доле углеродных волокон 50…60%.

Наиболее широко используются композиты со стеклянной матрицей ( боросиликатные , алюмосиликатные , литиевосиликатные ).

ККМ с волокнами карбида кремния . При практически равной прочности с ранее рассмотренными эти ККМ имеют повышенную стойкость к окислению при высоких температурах и значительно меньшую анизотропию коэффициента термического расширения .В качестве матричного материала используют порошки боросиликатного или алюмосиликатного стекол а волокна карбида кремния применяют в виде моноволокна или непрерывной пряжи со средним диаметром волокон 10…12 мкм .Изделия получают горячим прессованием в среде аргона .Эти ККМ можно использовать для конструкций ядерных силовых установок , высокотемпературных подшипниковых уплотнений , для направляющих и рабочих лопаток газотурбинных двигателей , антенных обтекателей космических аппаратов и носовых обтекателей ракет .

Углерод-углеродистые композиционные материалы (УУКМ), представляют собой углеродсодержащую или графитовую матрицу , армированную углеродным или графитовым волокном .Эти матрицы обладают как свойствами монолитного графита , так и свойствами волокнистых КМ. В качестве армирующего применяют углеграфитовые волокна , нити , жгуты и пряжу .Для матриц применяют фенольные смолы и каменноугольный пек ( продукт крекинга угля ).

Для получения УУКМ используют три способа :

-

пропитка смолой волокнистого каркаса и карбонизация ;

-

осаждение углерода из газовой фазы между волокнами каркаса ;

-

сочетание пропитки смолой и карбонизации с осаждением углерода из газовой фазы .

УУКМ используют там где традиционные материалы работать не могут : в узлах трения при высоких нагрузках в сочетании с агрессивной средой . Особенно перспективно применение УУКМ для изготовления лопаток турбин , сопловых блоков , панелей , носовых обтекателей , вкладышей критического сечения двигателей , деталях тормозных самолетных устройств.