- •Предисловие

- •Введение

- •Сопротивление материалов

- •1.1. Основные понятия

- •1.2. Основные разделы курса и вопросы для самоконтроля

- •1.3. Указания по выбору задач

- •1.4. Задачи по сопротивлению материалов

- •1.5. Литература по Сопротивлению материалов

- •2. Теория механизмов и машин

- •Основные разделы курса и вопросы для самоконтроля

- •2.2. Задачи по «Теории механизмов и машин»

- •2.3. Примеры решения задач т1

- •2.4. Пример решения задачи т2

- •2.5. Литература по курсу «Теория механизмов и машин»

- •3. Детали машин

- •3.1. Введение в курс «Детали машин»

- •3.2. Основные разделы курса и вопросы для самоконтроля

- •Подшипники качения

- •3.3. Задачи по курсу «Детали машин»

- •3.4. Примеры решения задач д1

- •3.5. Примеры решения задач д2

- •3.6. Примеры решения задач д3

- •10,4 М/с.

- •3.7. Примеры решения задач д4

- •3.8. Литература по курсу «Детали машин»

- •Заключение

- •Оглавление

- •672039, Чита, ул. Александро-Заводская, 30

- •671039, Чита, ул. Александро-Заводская, 30

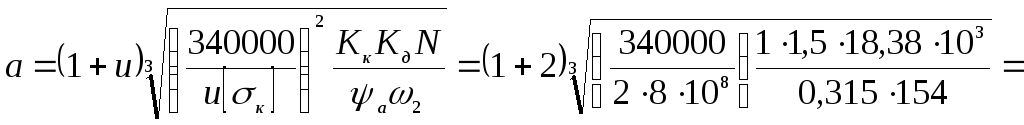

3.6. Примеры решения задач д3

Пример 1

Приводная станция подвесного конвейера (рис. 71) состоит из электродвигателя 1, муфт 2 и 4, двухступенчатого редуктора 3, цилиндрической и конической зубчатых передач 5, 6 и звездочки для тяговой цепи 7. Подобрать электродвигатель, разбить общее передаточное число привода по ступеням и рассчитать быстроходную зубчатую передачу редуктора при условии, что окружное усилие на звездочке Ft=25 кН, скорость цепи V=0,5 м/c, шаг цепи t=32 мм, число зубьев звездочки z=20.

Рис. 71

Решение

Определяем полезную мощность Nп приводной станции, используя исходные данные

![]() кВт.

кВт.

Общий коэффициент полезного действия (к.п.д.) данного механизма составит

![]() ,

,

где

![]() – к.п.д. цепной передачи;

– к.п.д. цепной передачи;![]() – конической передачи;

– конической передачи;![]() – открытой зубчатой передачи;

– открытой зубчатой передачи;![]() – зубчатой передачи редуктора;

– зубчатой передачи редуктора;![]() – к.п.д. одной пары подшипников качения.

С учетом числовых значений (табл 1, прил.

В) получаем

– к.п.д. одной пары подшипников качения.

С учетом числовых значений (табл 1, прил.

В) получаем

![]() .

.

Используя полученные значения, определяем мощность электродвигателя, которая должна быть не менее

![]() кВт.

кВт.

Назначаем

асинхронный электродвигатель АО72-2

(прил. Г) мощностью Nэ

=

20 кВт с частотой вращения nэ=2940

об/мин или с угловой скоростью

![]() рад/с.

рад/с.

Угловая

скорость звездочки

![]() с радиусом

с радиусом

![]() мм

мм

составит

![]() рад/с, и тогда получим общее передаточное

число привода

рад/с, и тогда получим общее передаточное

число привода![]() .

.

Это число разбиваем по ступеням механизма, учитывая рекомендации (табл. 2, прил. Д)

![]() ,

,

где u1, u2, u3, u4 – соответственно передаточные числа быстроходной и тихоходной ступени редуктора, открытой цилиндрической и конической передачи. Фактическое передаточное число (u=63) отличается от номинального (u=62,67) не более чем на 0,5 %, что вполне допустимо.

Согласно

условию примера рассчитываем быстроходную

зубчатую передачу редуктора. Исходные

данные для этого расчета: мощность,

передаваемая шестерней N1=Nэ=18,38

кВт; угловая скорость шестерни

![]() рад/с; передаточное числоu1=2.

рад/с; передаточное числоu1=2.

Учитывая,

что передаточное число незначительное,

материал для обоих зубчатых колес

назначаем одинаковый – сталь 45 с закалкой

и отпуском в масле. Механические свойства

этой стали (прил. А): предел прочности

![]() МПа, предел текучести

МПа, предел текучести![]() МПа, твердостьHRC35

или НВ350.

МПа, твердостьHRC35

или НВ350.

Допускаемое контактное напряжение для зубьев колес (табл. 1, прил. Е) находим как

![]() МПа.

МПа.

Определяем

допускаемое напряжение для зубьев на

изгиб

![]() с учетом коэффициента запаса прочности

с учетом коэффициента запаса прочности![]() и эффективного коэффициента концентрации

напряжений

и эффективного коэффициента концентрации

напряжений![]() у корня зуба (прил. Ж), предварительно

вычислив предел выносливости материала

зубьев как

у корня зуба (прил. Ж), предварительно

вычислив предел выносливости материала

зубьев как![]() =

=![]() ,

приняв

,

приняв![]() МПа. Тогда при условии, что зубья работают

одной стороной, получаем

МПа. Тогда при условии, что зубья работают

одной стороной, получаем

![]() МПа.

МПа.

Согласно

схеме пара зубчатых колес закрытая

(работает в масляной ванне), соответственно

проектный расчет проводим на контактную

прочность, определяя делительное

межосевое расстояние а

предачи. Исходные данные для расчета:

u=u1=![]() ,

,

![]() рад/с, следовательно,

рад/с, следовательно,![]() рад/с;N=12,5

кВт или 12,5

рад/с;N=12,5

кВт или 12,5![]() Вт;

Вт;![]() МПа или

МПа или![]() Па.

Па.

Коэффициент

ширины венца зубчатых колес принимаем

![]() .

Поскольку действующая на зубья нагрузка

постоянная и вал жесткий, то считаем,

что коэффициент концентрации нагрузки

равенКк=1.

Назначаем для передачи 7-ю степень

точности, и полагая, что окружная скорость

передачи V=12…18

м/с, в ссвязи с рекомендациями для

принятой твердости поверхности зуба

принимаем коэффициент динамической

нагрузки Кд=1,5.

При выборе коэффициентов использованы

рекомендации (табл. 1, 2, прил. Ж) .

.

Поскольку действующая на зубья нагрузка

постоянная и вал жесткий, то считаем,

что коэффициент концентрации нагрузки

равенКк=1.

Назначаем для передачи 7-ю степень

точности, и полагая, что окружная скорость

передачи V=12…18

м/с, в ссвязи с рекомендациями для

принятой твердости поверхности зуба

принимаем коэффициент динамической

нагрузки Кд=1,5.

При выборе коэффициентов использованы

рекомендации (табл. 1, 2, прил. Ж) .

Делительное межосевое расстояние определяем по формуле [1]

=0,086 м=86 мм.

Принимаем ближайшее большее значение по ГОСТ 16532-70, что соответствует а=100 мм.

Выбираем число зубьев шестерни z1, колеса z2 и модуль зацепления m, учитывая, что эти параметры в нормальных зубчатых передачах связаны зависимостью

![]()

![]() .

.

Назначаем модуль зацепления m=2,5 мм, тогда при а=100 мм получаем (z1+z2)=80. Это число разбиваем, приняв z1=27, z2=53.

Тогда фактическое передаточное число

![]() .

.

Отклонение

от заданного значения

![]() %,

что по ГОСТу допустимо (см. прил. Д).

%,

что по ГОСТу допустимо (см. прил. Д).

Проверим зубья на изгиб. Т.к. материал зубьев шестерни и колеса одинаковый, то этот расчет достаточно выполнить для зубьев шестерни. Ширина венца зубчатых колес

![]() мм.

мм.

Коэффициент

формы зуба (табл.2, прил. Е)

![]() .

.

Напряжение изгиба в зубьях шестерни определяем по формуле

![]()

![]() Па = 92 МПа <

Па = 92 МПа <![]() МПа.

МПа.

Проведем

геометрический расчет передачи. В

соответствии с ГОСТ 13755-81 примем

коэффициент высоты головок зубьев

![]() и коэффициент радиального зазора

и коэффициент радиального зазора![]() .

.

Высота головок зубьев

![]() мм.

мм.

Высота ножек зубьев

![]() мм.

мм.

Полная высота зуба

![]() мм.

мм.

Для каждого зубчатого колеса определяем делительный диаметр d, диаметр вершин – da, диаметр впадин – df:

для шестерни

![]() мм,

мм,

![]() мм,

мм,

![]() мм;

мм;

для колеса

![]() мм,

мм,

![]() мм,

мм,

![]() мм.

мм.

Окружная скорость передачи