3.3 Парогазотурбинные установки

Перспективны комбинированные парогазотурбинные установки (ПГУ). В ПГУ топливо и воздух подводятся под давлением в камеру сгорания; продукты сгорания и нагретый воздух поступают в газовую турбину. После первых ступеней газовой турбины продукты сгорания отводятся в промежуточную камеру сгорания, в которой сжигается часть топлива за счёт избыточного кислорода, имеющегося в газах. Из промежуточной камеры сгорания продукты сгорания поступают в последующие ступени турбины, где происходят их дальнейшее расширение и охлаждение. Тепло отработавших газов может быть использовано для подогрева воды или выработки пара низкого давления в парогенераторе. Воздух в камеру сгорания подаётся компрессором, размещенным на одном валу с турбиной. Технология, схема Г. э. отличается простотой, малым количеством вспомогательного оборудования и трубопроводов. Комбинированная ПГУ в нормальном режиме работает по паротурбинному циклу, а для покрытия нагрузок в часы «пик» в энергосистеме переключается на парогазовый цикл. При этом удаётся получать высокие начальные температуры рабочего тела и сравнительно низкие температуры отвода тепла, что и определяет повышенный кпд у ПГУ при некотором снижении капитальных затрат.

Первая в СССР паро-газотурбинная установка общей мощностью 16 Мвт была пущена в 1964 на Ленинградской ГЭС-1 в качестве надстройки над существующей паровой турбиной (30 Мвт). Вслед за этой установкой был создан проект ПГУ мощностью 200 Мвт.

В состав паро-газового блока входят: газовая турбина (35—40 Мвт), рассчитанная на температуру газа перед турбиной 700—770°С; серийная паровая турбина (160 Мвт) — на параметры пара 13 Мн/м2 и 565/565 °С; высоконапорный парогенератор производительностью 450 т/ч — на параметры пара 14 Мн/м2 и 570/570°С.

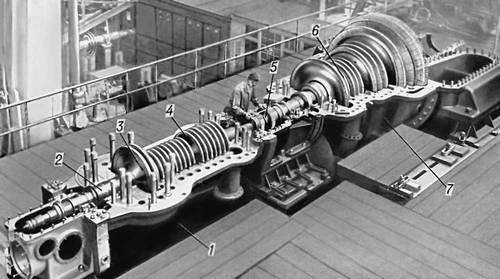

Двухкорпусная паровая турбина (со снятыми крышками): 1 — корпус высокого давления; 2 — лабиринтовое уплотнение; 3 — колесо Кертиса; 4 — ротор высокого давления; 5 — соединительная муфта; 6 — ротор низкого давления; 7 — корпус низкого давления.

3.4 Конденсационная турбина

Конденсационная турбина (К.т.), паровая турбина, в которой рабочий цикл заканчивается конденсацией пара. Одним из главных преимуществ К.т. по сравнению с любым другим двигателем является возможность получения в одной установке большой мощности (до 1200 Мвт и более). На всех крупных тепловых и атомных электростанциях для привода электрических генераторов применяются конденсационные турбины; кроме того, они применяются в качестве главных двигателей на кораблях, а также для привода доменных воздуходувок и т. д.

Мощные конденсационные турбины выполняются, как правило, многоцилиндровыми с развитой системой регенеративного подогрева питательной воды (до 8—9 отборов пара для подогрева). Конденсационные турбины мощностью свыше 100 МВт обычно бывают с однократным промежуточным перегревом пара.

В СССР первая конденсационная турбина была построена на Ленинградском металлическом заводе в 1924. Это была турбина мощностью 2 МВт, работавшая на паре с начальным давлением 1,1 МН/м2 (11кгс/см2) и температурой 300°С; в 1970 там же была изготовлена одновальная конденсационная турбина мощностью 800 МВт с начальным давлением пара 24 МН/м2 (240 кгс1см2) и температурой 540°С. Создаётся (1973) одновальная конденсационная турбина мощностью 1200 МВт, с промежуточным перегревом пара, не имеющая аналогов в мировом турбостроении.

На атомных электростанциях применяются главным образом конденсационные турбины насыщенного пара. У этих турбин расход пара примерно на 60—65% больше, чем у конденсационных турбин с перегревом пара равной мощности. Чтобы пропустить увеличенные расходы пара через последние ступени, необходимо увеличивать длину лопаток этих ступеней, что может быть достигнуто лишь при снижении частоты вращения конденсационной турбины. Поэтому К. т. мощностью 500 МВт и более выполняются, как правило, не на 3000 об/мин, а на 1500 об/мин. Харьковский турбинный завод им. С. М. Кирова выпускает К. т. насыщенного пара мощностью 220 и 500 МВт на 3000 об/мин и разрабатывает серию К. т. мощностью 500 и 1000 МВт на 1500 об/мин.

Разновидностью К. т. являются турбины с регулируемыми отборами пара для отопительных целей и для производственных нужд. Такие турбины, используемые для совместного производства электроэнергии и тепла, называют теплофикационными и устанавливают на теплоэлектроцентралях. В 1971 Уральским турбомоторным заводом изготовлена первая в мире теплофикационная турбина с промежуточным перегревом пара мощностью 250 МВт, рассчитанная на отпуск тепла в количестве 394 МВт (340 Гкал/ч).

5 - Теория горения твердого топлива

Горение твердого топлива проходит через ряд стадий, накладывающихся друг на друга: прогрев, испарение влаги, выделение летучих и образование кокса, горение летучих и кокса. Определяющей является стадия горения кокса, т.е. углерода, т.к. углерод является главной горючей составляющей почти всех натуральных твердых топлив, кроме того, стадия горения кокса продолжительнее всех остальных (может занимать до 90% всего времени, необходимого для горения). Все стадии горения требуют затрат теплоты (иногда до 20-25% сгорания топлива). Процесс горения описывается следующими уравнениями реакций [3, 6]:

С + О2 = СО2 (5.1)

2С + О2 = 2СО (5.2)

С + СО2 = 2СО (5.3)

2СО + О2 = 2СО2 (5.4)

первые три – гетерогенные, последняя – гомогенная.

Во время горения частицы твердого топлива с диаметром d обдуваются газом, имеющим плотность p со скоростью w0.

Это создает силу давления набегающего потока на частицы:

Pc = C(d2/4)(w20/2)p (5.5)

где С – коэффициент, зависящий от критерия рейнольдса.

Если сила тяжести частиц G>PC, то имеем плотный (неподвижный) слой в слоевых топках, если G<PC, то взвешенный слой в камерных (факельных или циклонных). Возможен и промежуточный режим псевдоожиренного (кипящего) слоя, когда соблюдается условие G<PC, но после прохождения слоя скорость газов падает до значения wоп, поскольку свободное течение увеличивается; соответственно уменьшается и сила аэродинамического давления до Pn<G; в итоге имеем PC<G<Pn.

Рассмотрение структуры горящего слоя позволяет составить более детальную картину процесса горения. Под слоем свежего топлива находится горящий кокс. После подогрева поступившего топлива происходит испарение влаги и выделение летучи. Одновременно с выделением летучих образуется кокс, опускающийся в нижний слой взамен выгоревшего в нем кокса. С раскаленных кусочков кокса каплями вниз стекает шлак, затвердевая на колосниковой решётке, откуда периодически его удаляют.

В нижней части кокса одновременно образуются оба окисла углерода СО2 и СО. Эту зону называют окислительной зоной.

К концу окислительной зоны концентрация кислорода снижается до 1-2%, а СО2 достигает максимума. Над окисленной зоной находится восстановительная зона, в которой кислород практически отсутствует.

Углекислый газ здесь взаимодействует с раскаленным углеродом с образованием окиси углерода, что приводит к уменьшению содержимого углекислого газа и увеличению окиси углерода по высоте восстановительной зоны.

В восстановительной зоне возможно также эндотермическая реакция разложения водяных паров с образованием еще одного горючего компонента – водорода. Образование горючих газов из топлива (СО, Н) составляет процесс газификации топлива.

Температура в окислительной зоне резко возрастает по высоте и достигает максимума там, где наибольшая концентрация СО2. В восстановительной зоне температура меньше чем в окислительной (реакция взаимодействия СО2 с раскаленным С – эндотермическая) [9, 6, 4].

Знание структуры горящего слоя оказывает реальную помощь при проектировании и выборе типа котла для сжигания органического топлива.

3 – Характеристика бурых углей

Бурые угли наиболее часто применяются в качестве горючего вещества, используемого для получения тепловой энергии в электрических, промышленных и отопительных установках и относятся к органическому топливу. Бурые угли относятся к ископаемым топливам и являются продуктом растительного происхождения. Длительное образование угля сопровождалось сложными химическими процессами, происходившими при определенной умеренной температуре (не превышающей 200-300К) и высоком давлении.

Бурые угли представляют собой землистую однородную массу, не содержащую включений, или черно-бурую массу, содержащую включения черного блестящего и матового угля, или же однородную, почти черную блестящую массу с раковистым изломом. К ним относятся неспекающиеся угли с высоким выходом летучих (VГ>40). Повышенная влажность, а часто и зольность бурых углей служит причиной их невысокой теплоты сгорания. Они характеризуются высокой гигроскопичностью и высокой общей влажностью, пониженным содержанием углерода и повышенным содержанием кислорода. Эти угли обладают значительной склонностью к самовозгоранию.

По содержанию рабочей влаги они делятся на три группы:

Б1 – с рабочей влагой >40%;

Б2 – от 30 до 40%;

Б3 – < 30%.

По крупности:

К – 50-100 мм (крупный);

О – 25-50 мм (орех);

М – 13-25 мм (мелкий). [4, 16, 17]

Горючая масса:

Углерод: (СГ) – 71%; Водород (НГ): 5.7; Азот (NГ): 1.4; Кислород (ОГ): 21.3; Сера органическая (SГорг): 0.6; Выход летучих (VГ): 50%; Теплота сгорания: 28.99 МДж/кг (6900 ккал/кг).

Характер нелетучего остатка – порошкообразный.

Сухая масса:

Зола (%): АС – 25.0; АСпред – 28.5;

Сера общая (SСобщ): 0.4%

Гигроскопичность (WГИ): 9.0%

Рабочее топливо:

Влага: (WР) – 24.5%; (WРпред) – 29.0

Теплота сгорания (QРН): 14.85 МДж/кг (3570 ккал/кг).

Коэф. размолоспособности (КВТИЛО): 0.92

Плавкость золы (С0): t1 – 1140; t2 – 1435; t3 – 1495

Экономические показатели

Термический КПД цикла для теплоэлектроцентрали определяется как отношение полезной работы к подведенной теплоте. Поскольку на ТЭЦ значительная часть теплоты используется не для производства механической работы, то и термический КПД при этом снижается.

Начальные параметры для расчета технико-экономических показателей ТЭЦ:

ТР=71.2%;

ПК=63.3%;

QС=21100000 кДж;

NЭ=550000 кДж;

QТУ=1850000 кДж;

QТ=490000 кДж;

QОПТ=220000 кДж.

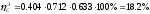

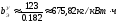

Коэффициент полезного действия турбоустановки по производству электроэнергии можно записать следующим образом:

(6.1)

(6.1)

где QТУ и QТ – соответственно расходы теплоты турбоустановкой и внешним потребителем.

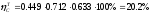

Коэффициент полезного действия теплофикационной турбоустановки по отпуску тепловой энергии учитывает потери теплоты, связанные в основном с потерями в окружающую среду в сетевых подогревателях и трубопроводах до границы ТЭЦ [18]:

(6.2)

(6.2)

где QОТП и QТ – соответственно отпуск теплоты внешнему потребителю и затраты теплоты на него турбоустановкой [18].

КПД ТЭЦ по производству электроэнергии [18]:

(6.3),

(6.3),

где

-

расход топлива на производство теплоты,

отпускаемой потребителю.

-

расход топлива на производство теплоты,

отпускаемой потребителю.

КПД ТЭЦ по производству теплоты для внешнего потребителя [18]:

(6.4)

(6.4)

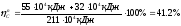

Общий КПД ТЭЦ [18]:

(6.5)

(6.5)

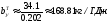

Расход топлива на ТЭЦ разделяют между выработанной электроэнергией и теплотой. Удельный расход условного топлива на выработку электроэнергии, кг/(кВт ч) [18],

(6.6)

(6.6)

Удельный расход условного топлива на единицу теплоты для внешнего потребителя, кг/(кВт ч) или кг/ГДжm [18],

или

или

(6.7)

(6.7)

Проведя технико-экономический расчет показателей ТЭЦ можно сделать следующие выводы: КПД по производству теплоты больше чем КПД по производству электроэнергии. Это связано с потерями при преобразовании тепловой энергии пара в электрическую, за счет вращение турбинных лопастей. Общий КПД ТЭЦ 41.2% - что является приемлемым для станций подобного уровня. Необходимо также учитывать, что вышеназванные параметры напрямую зависят от качества топлива, правильности его подготовки и режимов работы ТЭЦ. В среднем подобные данные остаются характерными для ТЭЦ, работающих на бурых углях.