- •Теплоснабжение сельскохозяйственного населенного пункта курсоВая работа

- •Задание

- •Содержание

- •Аннотация

- •Введение

- •В проекте приняты п-образные компенсаторы, так как п-образные компенсаторы не нуждаются в обслуживании и устройстве тепловых камер.

- •3.6 Тепловая изоляция

- •При проектировании и эксплуатации тепловых сетей широко пользуются единицей измерения – напором. Единицы измерения напора и давления связаны следующей зависимостью:

- •После построения пьезометрического графика необходимо определить:

- •Анализ влияния давлений в тепловой сети на присоединение потребителей проводится по рисунку6.1.

- •Анализ влияния давлений в тепловой сети на присоединение потребителей проводится по рисунку 6.2.

- •Регулировать расход воды в системе теплоснабжения можно 2-я способами:

- •Термическое сопротивление изоляции Rиз, (мк)/Вт:

- •Сопротивление теплоотдачи поверхности покровного слоя изоляции воздуху канала Rн, (м2к)/Вт:(8.6)

- •Сопротивление тепловосприятия стенок канала от воздуха, Rвк,(м·к)/Вт, изолированного и неизолированного трубопровода по формуле (8.6),

- •Эффективность изоляции оценивается коэффициентом изоляции ηиз

Эффективность изоляции оценивается коэффициентом изоляции ηиз

![]() ,

(8.14.а)

,

(8.14.а)

![]() ,

(8.14.б)

,

(8.14.б)

где qиз, qг – удельные тепловые потери, Вт/м, соответственно изолированного и неизолированного трубопровода;

∆tиз, ∆t – падение температуры по длине трубопровода, С, соответственно изолированного и неизолированного трубопровода.

Коэффициент изоляции должен быть не менее 0,85.

![]()

![]()

Вывод: величина коэффициента изоляции меньше минимального значения, следовательно, необходимо принять другой утеплитель с λиз < 0,07 Вт/(м·К) или увеличить толщину δиз.

Целесообразность применения данной изоляции,

<dтр,

<dтр,

![]() (8.15)

(8.15)

![]() <

0,133.

<

0,133.

Это условие выполняется, следовательно, можно применять и данный тип изоляции с данной толщиной изоляции δиз.

Тепловой расчет для остальных участков сведен в таблицу 8.1.

Таблица 8.1– Тепловой расчет

Защита

от коррозии

Защита

от коррозии

9.1 Защита от внутренней коррозии [4, п.п. 13.1…13.3]

При выборе способа защиты стальных труб тепловых сетей от внутренней коррозии и схем подготовки подпиточной воды следует учитывать следующие основные параметры сетевой воды:

жесткость воды;

водородный показатель рН;

содержание в воде кислорода и свободной угольной кислоты;

содержание сульфатов и хлоридов;

содержание в воде органических примесей (окисляемость воды).

Защиту труб от внутренней коррозии следует выполнять путем:

повышения рН в пределах рекомендаций ПТЭ;

уменьшения содержания кислорода в сетевой воде;

покрытия внутренней поверхности стальных труб антикоррозионными составами или применения коррозионно-стойких сталей;

применения без реагентного электрохимического способа обработки воды;

применения водоподготовки и деаэрации подпиточной воды;

применения ингибиторов коррозии.

Для контроля над внутренней коррозией на подающих и обратных трубопроводах водяных тепловых сетей на выводах с источника теплоты и в наиболее характерных местах следует предусматривать установку индикаторов коррозии.

9.2 Защита от наружной коррозии [4, п.п. 13.4…13.12]

При проектировании должны предусматриваться конструктивные решения, предотвращающие наружную коррозию труб тепловой сети, с учетом требований РД 153-34.0-20.518.

Для конструкций теплопроводов в пенополиуретановой теплоизоляции с герметичной наружной оболочкой нанесение антикоррозионного покрытия на

стальные

трубы не требуется, но обязательно

устройство системы оперативного

дистанционного контроля, сигнализирующей

о проникновении влаги в теплоизоляционный

слой.

стальные

трубы не требуется, но обязательно

устройство системы оперативного

дистанционного контроля, сигнализирующей

о проникновении влаги в теплоизоляционный

слой.

Независимо от способов прокладки при применении труб из ВЧШГ, конструкций теплопроводов в пенополимерминеральной теплоизоляции защита от наружной коррозии металла труб не требуется.

Для конструкций теплопроводов с другими теплоизоляционными материалами независимо от способов прокладки должны применяться антикоррозионные покрытия, наносимые непосредственно на наружную поверхность стальной трубы.

Неизолированные в заводских условиях концы трубных секций, отводов, тройников и других металлоконструкций должны покрываться антикоррозионным слоем.

При бесканальной прокладке в условиях высокой коррозионной активности грунтов, в поле блуждающих токов при положительной и знакопеременной разности потенциалов между трубопроводами и землей должна предусматриваться дополнительная защита металлических трубопроводов тепловых сетей, кроме конструкций с герметичным защитным покрытием.

В качестве дополнительной защиты стальных трубопроводов тепловых сетей от коррозии блуждающими токами при подземной прокладке (в непроходных каналах или бесканальной) следует предусматривать мероприятия:

удаление трассы тепловых сетей от рельсовых путей электрифицированного транспорта и уменьшение числа пересечений с ним;

увеличение переходного сопротивления строительных конструкций тепловых сетей путем применения электроизолирующих неподвижных и подвижных опор труб;

увеличение продольной электропроводности трубопроводов путем установки электроперемычек на сальниковых компенсаторах и на фланцевой арматуре;

уравнивание потенциалов между параллельными трубопроводами путем установки поперечных токопроводящих перемычек между смежными трубопроводами при применении электрохимической защиты;

установку электроизолирующих фланцев на трубопроводах на вводе тепловой сети (или в ближайшей камере) к объектам, которые могут являться источниками блуждающих токов (трамвайное депо, тяговые подстанции, ремонтные базы и т.п.);

электрохимическую защиту трубопроводов.

Поперечные

токопроводящие перемычки следует

предусматривать в камерах с ответвлениями

труб и на транзитных участках тепловых

сетей.

Поперечные

токопроводящие перемычки следует

предусматривать в камерах с ответвлениями

труб и на транзитных участках тепловых

сетей.Токопроводящие перемычки на сальниковых компенсаторах должны выполняться из многожильного медного провода, кабеля, стального троса, в остальных случаях допускается применение прутковой или полосовой стали.

Сечение перемычек надлежит определять расчетом и принимать не менее 50 мм2 по меди. Длину перемычек следует определять с учетом максимального теплового удлинения трубопровода. Стальные перемычки должны иметь защитное покрытие от коррозии.

Контрольно-измерительные пункты (КИП) для измерения потенциалов трубопроводов с поверхности земли следует устанавливать с интервалом не более 200 м:

в камерах или местах установки неподвижных опор труб вне камер;

в местах установки электроизолирующих фланцев;

в местах пересечения тепловых сетей с рельсовыми путями электрифицированного транспорта; при пересечении более двух путей КИП устанавливаются по обе стороны пересечения с устройством при необходимости специальных камер;

в местах пересечения или при параллельной прокладке со стальными инженерными сетями и сооружениями;

в местах сближения трассы тепловых сетей с пунктами присоединения отсасывающих кабелей к рельсам электрифицированных дорог.

При подземной прокладке теплопроводов для проведения инженерной диагностики коррозионного состояния стальных труб неразрушающими методами следует предусматривать устройство мест доступа к трубам в камерах тепловых сетей.

выбор

способа присоединения здания к тепловым

сетям

выбор

способа присоединения здания к тепловым

сетям

10.1 Обоснование схемы присоединения системы отопления

Система отопления абонента 1 (гараж) может быть подключена по зависимой схеме без подмешивания. при статическом и динамическом режиме приборы отопления находятся под напором не более 60 м согласно данным пьезометра.

10.2 обоснование схемы присоединения подогревателей ГВС в ИТП

температура в подающей магистрали тепловой сети при выходе из котельной 115 , при подходе к абоненту 1 температура будет ниже примерно на 3С.

Тепловые нагрузки, кВт:

отопление – 126,6;

вентиляция –125,6;

технологические нужды (ГВС) – 46, 38 кВт.

Общая нагрузка данной магистрали тепловой сети – 2,231 МВт, это меньше, чем 35 МВт, поэтому допускается присоединение к тепловым сетям водоподогревателей систем горячего водоснабжения по одноступенчатой схеме независимо от соотношения тепловых нагрузок систем горячего водоснабжения и отопления [7, рисунки 1 и 7 ].

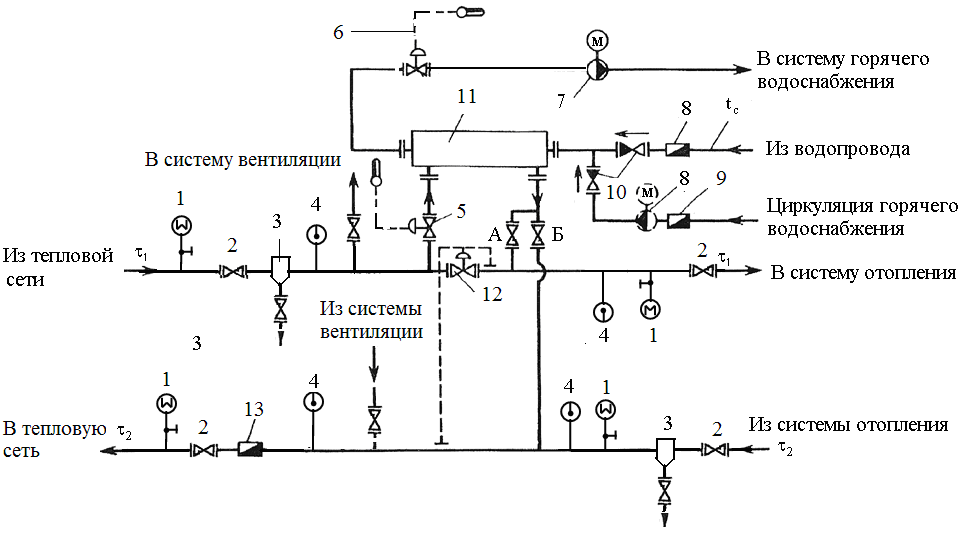

За основу примем схему присоединения [7, рисунок 1], рисунок 15.

С

другой стороны, соотношение нагрузок

![]() >

0,2 но менее 1, следовательно, можно

присоединять водоподогреватель ГВС и

по 2-х ступенчатой схеме.

>

0,2 но менее 1, следовательно, можно

присоединять водоподогреватель ГВС и

по 2-х ступенчатой схеме.

1 – манометр; 2 – задвижка; 3 – грязевик; 4 –термометр; 5 – регулятор подачи теплоты на горячее водоснабжение (прямого действия);

6 – регулятор расхода; 7 –циркуляционный насос горячего водоснабжения; 8 – водомер для холодной воды; 9 – водомер горячей воды; 10 – обратный клапан; 11 – водоподогреватель ГВС; 12 – регулятор расхода на отопление;

13 – водомер горячей водный

Рисунок 10.1 – Одноступенчатая схема присоединения водоподогревателей горячего водоснабжения с зависимым присоединением систем отопления с регулятором расхода теплоты на отопление в ИТП

10.3 Расчет водоподогревателя для ГВС [2, 5, 9]

Расчет пластинчатого теплообменника выполняется по методике данной в [9, 143…144 с].

Исходные данные

Тепловая нагрузка – 46, 38 кВт.

Параметры теплоносителя тепловой сети: 112/70 С.

Параметры нагреваемой воды: 5/70 С.

Примем пластинчатый калорифер фирмы «Альфа-Лаваль Россия».

Движение теплоносителей противоточное.

Решение [9]

Расход теплоносителя для нагрева холодной воды G1, кг/с (кг/ч), по формуле (3):

![]() кг/с

= 948,96 кг/ч = 0,94896 м3/ч.

кг/с

= 948,96 кг/ч = 0,94896 м3/ч.

Расход нагреваемой холодной воды G2, кг/с (кг/ч), по формуле (3),

![]() кг/с

= 613 кг/ч = 0,613 м3/ч.

кг/с

= 613 кг/ч = 0,613 м3/ч.

требуемая теплотехническая эффективность

,

,

![]() .

(10.1)

.

(10.1)

![]() .

.

отношение теплоемкостей потоков воды

(греющей

и нагреваемой),

(греющей

и нагреваемой),

![]() .

(10.2)

.

(10.2)

![]() .

.

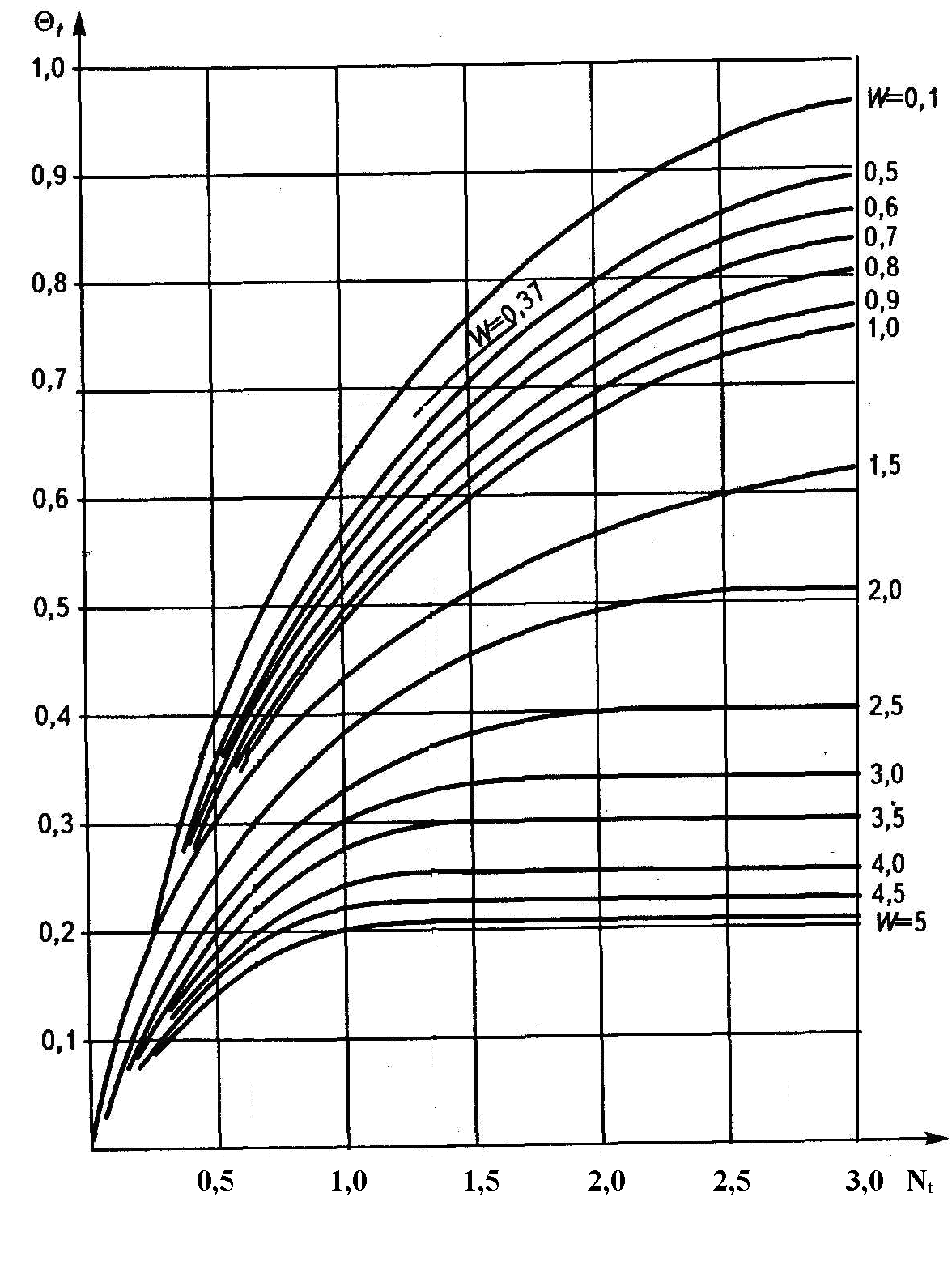

показатель числа единиц переноса теплоты Nt по графику [9, рисунок 3,7], рисунок 16.

Nt=

3,0

(при

![]() = 0,65 и

= 0,65 и![]() = 1,55).

= 1,55).

требуемая удельная тепловая нагрузка на теплообменник kF, Вт/град,

![]() ,

(10.3)

,

(10.3)

где G1 – расход греющего теплоносителя, кг/с, G1 = 0,2636;

с – удельная теплоемкость, Дж/(кг·град), с = 4190.

![]() Вт/град.

Вт/град.

по таблице 10.1 наиболее близко подходит теплообменник CB-51: fпл = 0,05 м2; G = 8,1 м3/ч; k = 7770 Вт/(кг·град); m = 60 шт.

kG1=

7770 ·(8,1/3,6) = 1358,4 Вт/град.

kG1=

7770 ·(8,1/3,6) = 1358,4 Вт/град.

Фактически kG1 = 3300, отсюда k = (3300·3,6)/8,1 = 1466 Вт/м.

требуемая поверхность нагрева F, м2,

![]() ,

(10.4)

,

(10.4)

где к = 1466 Вт/град; G1 = 0,2636 кг/с; с = 4190 Дж/(кг·град).

![]() 2,26

м2.

2,26

м2.

требуемое число пластин m, шт,

![]() .

(10.5)

.

(10.5)

![]() шт.<

60 шт.

шт.<

60 шт.

Таблица 10.1 –Технические характеристики теплообменников фирмы

«Альфа-Лаваль, Россия»

|

Показатель, ед. изм. |

Неразборные паянные |

Разборные с резиновыми прокладками | |||||

|

CB-51 |

CB-76 |

CB-300 |

М3-XF6 |

М6-MF6 |

М10-BF6 |

М15-BFG8 | |

|

Поверхность нагрева одной пластины, м2 |

0,05 |

0,1 |

0,3 |

0,032 |

0,14 |

0,24 |

0,62 |

|

Габариты пластин, мм |

50×520 |

92×617 |

365×990 |

140×400 |

247×747 |

400×981 |

600×885 |

|

Объем воды в канале, л |

0,047 |

0,125 |

0,65 |

0,09 |

0,43 |

1,0 |

1,55 |

|

Максимальное число пластин в теплообменнике, шт. |

60 |

150 |

200 |

95 |

250 |

275 |

700 |

|

Рабочее давление, МПа |

3,0 |

3,0 |

2,5 |

1,6 |

1,61,6 |

1,6 |

1,6 |

|

Максимальный расход жидкости, м3/ч |

8,1 |

39 |

60/140 |

10 |

54 |

180 |

288 |

|

Коэффициент теплопередачи, Вт/(м2·С) |

7770 |

7890 |

7545 |

6615 |

5950 |

5935 |

6810 |

|

Габариты теплообменника, мм: ширина высота длина, не более длина, не менее |

103 520 286 58 |

192 617 497 120 |

466 1263 739 – |

180 480 500 240 |

320 920 1430 580 |

470 981 2310 710 |

650 1885 3270 1170 |

Рисунок 10.2 – графическая зависимость показателя теплотехнической

эффективности Θt для противоточной схемы движения

теплообменивающих сред

заключение

заключение

Литература

Литература

Проектирование и расчет тепловых сетей. Методические указания к курсовому и дипломному проектированию. Челябинск: ЧГАУ, 1996. 38 с.

Методические указания к курсовому и дипломному проектированию. «проектирование систем теплоснабжения сельских населенных пунктов». Челябинск: ЧГАУ, 2001. 35 с.

строительная климатология. Снип 23-01-99. М.: Госстрой России, 2000. 57 с.

СНиП 41-02-2003. Тепловые сети /Минстрой России. – М.: ГП ЦПП, 2004. 48с.

СП 41-103-2000. Проектирование тепловой изоляции оборудования и трубопроводов. Система нормативных документов. М.: Госстрой России, 2001. 00 с.

СП 41-105-2002. Проектирование и строительство тепловых сетей бесканальной прокладки из стальных труб с индустриальной тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке. Система нормативных документов. М.: Госстрой России, 2003. 34 с.

СП 41-101-95. Проектирование тепловых пунктов. Система нормативных документов. М.: Госстрой России, 1996. 00 с.

Хрусталев Б.М., кувшинов Ю.Я., копко В.М. теплоснабжение и вентиляция. Курсовое и дипломное проектирование. /Под ред. Б.М. Хрусталева М.: Изд. АСВ, 2008. 784 с.

Варфоломеев Ю.М., Кокорин О.Я. отопление и тепловые сети. М.: ИНФРА-М, 2007. 480 с.

Амерханов Р.А., драганов Б.Х.. Проектирование систем теплоснабжения сельского хозяйства. /Под ред. Драганова Б.Х. Краснодар, 2001 г. 2000 с.

Соколов Е.Я. Теплофикация и тепловые сети – М.: Учебник для вузов, 6-е изд., перераб. М.: МЭИ, 2001. 472 с.

наладка и эксплуатация водяных тепловых сетей: Справочник /В.И. Манюк, Я.И. Каплинский, Э.Б. Хиж и др. – 3-е изд. перераб. и доп. – М.: Стройиздат, 1988. 432 с.

Апарцев М.М. наладка водяных систем централизованного теплоснабжения. Справочно-методическое пособие. М.: Энергоатомиздат, 1983. 204 с.

Справочник по теплоснабжению сельского хозяйства /Л.С. Герасимович, А.Г. Цубанов, Б.Х. Драганов, А.Л. Синяев и др. Мн.: Ураджай, 1993. 368 с.

справочник

по теплоснабжению сельскохозяйственных

предприятий /в.в.

Жабо, Д.П. Лебедев, В.П. Мороз и др.; Под

ред. В.В. Уварова. М.: Колос, 1983. 320 с.

справочник

по теплоснабжению сельскохозяйственных

предприятий /в.в.

Жабо, Д.П. Лебедев, В.П. Мороз и др.; Под

ред. В.В. Уварова. М.: Колос, 1983. 320 с.Теплоснабжение. Учебное пособие для студентов вузов. /В.Е. Козин, Т.А. Левина, А.П. Марков и др. М.: Высш. школа, 1980. 408 с.

Теплоснабжение: Учебное пособие для студентов вузов /Козин В.Е, Левина Т.А., Марков А.П. и др. М.: Высшая школа, 1980. 408 с.

Аксенов М.А. тепловые сети. Л.: Энергия, 1965. 352 с.

Справочник по теплоснабжению и вентиляции. В 2-х ч. ч. 1. Изд 3-е, перераб. и доп. Киев: Будiвельник, 1968. 439 с.

Г.А. Круглов, Р.И. Булгакова, Н.Т. Магнитова. Оформление текстовой и графической документации. Челябинск: ЧГАУ, 2004. 156 с.

Стандарт предприятия. Проекты (работы) курсовые и дипломные. Общие требования к оформлению. СТП ЧГАУ. Челябинск: ЧГАУ, 2010. 79 с.

Апарцев М.М. Наладка водяных система централизованного теплоснабжения: Справочно-методическое. М.: Энергоатомиздат, 1983. 204 с.