Диплом Messir 2002г (отл) / polirovka / Экономика / Экономика

.doc5.1 Исходные данные для расчета текущих затрат.

|

Параметры |

Виды оборудования |

|

|

Односторон. полировка |

Двухсторонн. Полировка |

|

|

Балансовая стоимость оборудования, Цоб, |

1900000 |

2000000 |

|

Коэффициент выхода годных, Квг, % (на полировке) |

97 |

97 |

|

Коэфф-т учитывающий транспорт. Расходы, Ктр, % |

- |

- |

|

Оклад оператора, Lo, руб/мес. |

1300 |

1300 |

|

Норматив отчислений на дополнительную з/п, , % |

10 |

10 |

|

Норматив отчислений на соц. страхование ,% |

41,5 |

41.5 |

|

Эффективный годовой фонд рабочего времени, Fэ,час/год |

4032 |

4032 |

|

Цена основного материала (Si), Sом, руб/1кг |

6670 |

6670 |

|

Кол-во продукции выпускаемой в год, N, тыс.шт/год |

100 |

100 |

|

Цена вспомогательного материала,Sвм Нетканый полировальник Nнп, руб/м2 Полиуретан. полировальник, Nпп, руб/м2 Кремнезоль, Nк, руб/1кг |

4633 7094 320 |

4633 7094 320 |

|

Норма расхода нетканого полировальника, qнп, м2/1000шт |

9 |

9 |

|

Норма расхода полиуретанов. полировальника, qпп, м2/1000шт |

9 |

9 |

|

Норма расхода кремнезоли qк, кг/1000шт |

4 |

4 |

|

Величина общецеховых расходов, Sоцр, % относит. з/п |

120 |

120 |

|

Машинное время обработки единицы изделия, час/шт, tм |

0,0218 |

0.0109 |

|

Норма амортизационных отчислений, а, % в год |

10 |

10 |

|

Потребляемая мощность Му, кВт/час |

40 |

40 |

|

Потребление сжатого воздуха, л/час |

100 |

100 |

|

Потребление деионизированной воды, л/час |

20 |

20 |

|

Стоимость 1 кВт/час электроэнергии,Цэ,руб.час |

0,87 |

0.87 |

|

Стоимость 1 м3 воздуха сжатого, руб |

300 |

300 |

|

Стоимость 1 м3 деионизированной воды, руб |

475 |

475 |

|

Коэффициент загрузки электроприводов |

0,65 |

0.65 |

|

ПВГ (до полировки),% |

80 |

80 |

|

Вся работа и расход мат-ов до полирования, руб |

162 |

162 |

|

Коэфф-т загрузки оборудования, Кзагр,% |

62 |

62 |

Применительно к мероприятиям по новой технике текущие затраты представляют собой, по существу, себестоимость изделия [12]. В нашем случае себестоимость изготовления 1 пластины кремния будем рассчитывать по методу нормативной калькуляции. При использовании данного метода расчет себестоимости изготовления пластины производится по формуле:

Sцех=Sом+Sвм+Sпф+Sоб+Sтп+Lс+Lо+Lдоп+Sоцр-Sот

Sом – затраты на основные материалы. Основным материалом является кремний.

В таблице же указана стоимость 1 кг монокристаллического кремния. Тогда стоимость одной пластины перед операцией ХМП составит:

г![]() де

де

m – масса кремния 1 кг.,

0.85 – коэффициент использования монокрист.,

S – площадь монокристалла,

- плотность кремния (=2.36 г/см3),

hp – шаг реза монокристалла,

Квг – коэффициент выхода годных по сумме всех операций до ХМП (80%),

N – число пластин, которое получается с 1 кг Si.

![]()

![]()

![]()

A – вся работа и расх.материалов до полирования на 1 пластину.

Тогда, затраты на основные материалы составят:

S![]() ВМ

– затраты на вспомогательные материалы.

ВМ

– затраты на вспомогательные материалы.

г![]() де

де

Ni – стоимость,

q![]() i

– норма

расхода вспомогательных материалов.

i

– норма

расхода вспомогательных материалов.

Sпф – затраты на полуфабрикаты отсутствуют.

Sоб – затраты, связанные с содержанием и обслуживанием оборудования.

Sоб=Sобчасtм ,где

Sобчас – стоимость мащино-часа работы оборудования (руб/час)

tм – машинное время обработки еденицы изделия

Расчет Sобчас:

S![]() обчас=AR+SЭЧ+SPR+SAN

где

обчас=AR+SЭЧ+SPR+SAN

где

а – норма аммортизационных отчислений (а=10%);

Fэ – эффективный годовой фонд рабочего времени оборудования (час/год)

![]()

![]()

Sэч – часовые затраты на электроэнергию

Sэч=МуЦэkэ(руб/час), где

Му – установлен. мощность электроприводов (кВт/час),

Цэ – стоимость 1 кВт/час электроэнергии,

k![]() э

– коэфф.

загрузки электроприводов.

э

– коэфф.

загрузки электроприводов.

Spr – затраты на ремонт и обслуживание оборудования. Величину Spr можно взять, исходя из данных по ремонту и обслуживанию станков за год. В прошлом году эта цифра составила 90 тыс.руб.

SAN – затраты на обеспечение установки водой и сжатым воздухом.

Т![]() аким

образом,

аким

образом,

С![]()

![]() ебестоимость

машино-часа работы составит:

ебестоимость

машино-часа работы составит:

![]()

Тогда затраты, связанные с содержанием и обслуживанием оборудования (Sоб):

![]()

![]()

Sтп – величина технологических потерь.

Для определения этой величины определим

![]()

Т![]()

![]() огда

величина Sтп

рассчитывается по формуле:

огда

величина Sтп

рассчитывается по формуле:

S’ТП=(Кзап-1)(SOM+SBM+SОБ+L)

L’O – основная з/п операторов составляет 1300*2=2600руб/мес(2 оператора)

LДОП = L’O=26000.1=260р/мес

LС – отчисления из фонда з/п

LС=(L’O+LДОП)=(2600+260)0.415=1178(руб/мес)

Где - норматив отчислений.

Заработная плата операторов не сдельная и эти величины (LC,L’O,LДОП) будут одинаковы для обоих вариантов.

Посчитаем величину L=LC+L’O+LДОП в расчете на 1000 пластин:

![]()

22- количество рабочих дней:

![]()

![]()

Sот – возвратные отходы отсутствуют

![]()

SОЦР – величина общецеховых расходов – условно постоянная величина, составляет 120% от основной зарплаты операторов.

Тогда цеховая себестоимость:

![]()

![]()

Результаты расчетов сведем в таблицу:

|

Параметр |

Односторонняя полировка |

Двухсторонняя полировка |

|

Затраты на материал (основные) руб/1пласт. |

592,3 |

592,3 |

|

Затраты на вспом. материалы руб/1пласт |

106.82 |

106.82 |

|

Затраты на содер. Оборудования руб/1пласт. |

3.6 |

1.88 |

|

Затраты на технол. потери руб/1пласт. |

20.99 |

20.99 |

|

Затраты на з/п руб/1пласт. |

0.45 |

0.45 |

|

Накладные общецех. расходы руб/1пласт. |

0.32 |

0.32 |

|

Себестоимость обработки пластины |

724.48 |

722.76 |

5.2 Расчет показателей экономической эффективности.

Основными показателями экономической эффективности являются[13]:

-

Условно-годовая экономия Эуг.

-

Годовой экономический эффект Эг.

-

Расчетный коэффициент сравнительной экономической эффективности Ер.

-

Срок окупаемости дополнительных капитальных вложений Ток.р.

-

Расчет условно-годовой экономии проводим по формуле:

N![]() Г

– годовая программа выпуска изделий.

Г

– годовая программа выпуска изделий.

-

Годовой экономический эффект подсчитывается по формуле:

ЭГ=ЭУГ-ЕНКДОП, где

ЕН – нормативный коэффициент сравнительной эффективности капитальных вложений ЕН=0,15(год-1),

КДОП – дополнительные капитальные затраты, рассчитываются по формуле: КДОП=(К-КДЛ), где

К – капитальные вложения в новое оборудование и рассчитывается по формуле:

К=ЦОБ+КТР+КМ+КЗД+КПП+КОСН+КПРИСП+КПР+КОС, где

ЦОБ – балансовая стоимость оборудования (1900000 руб),

КТР – транспортные перевозки, т.е. затраты, связанные с ними (но так как коэффициент, учитывающий транспортные расходы, равен 0, то и КТР тоже равен 0),

КМ – затраты на модернизацию оборудования (20000 руб)

КПП – затраты на НИРиОКР (30 тыс.руб)

Остальные затраты отсутствуют. Таким образом

К=1900000+20000+30000=1950000

КДЛ – затраты, связанные с демонтажем и ликвидацией оборудования

КДОП=(1950000-1800000)=150000руб.

Получаем:

ЭГ=172000-150000*0.15=149500руб

-

Расчет коэффициента сравнительной экономической эффективности проводится по формуле:

![]()

-

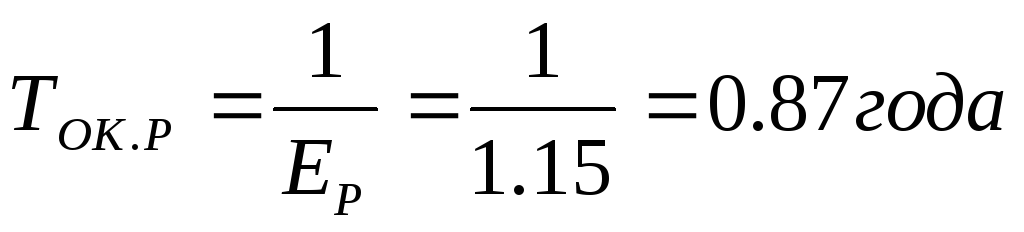

Р

асчетный

срок окупаемости дополнительных

капитальных вложений за счет снижения

текущих расходов равен

асчетный

срок окупаемости дополнительных

капитальных вложений за счет снижения

текущих расходов равен