Lab5-TETs

.doc

МЭИ

ТЭЦ МЭИ

Лабораторная работа №5

по курсу «Паровые и газовые турбины ТЭС и АЭС»

Тема: Конструкция деаэратора и питательного насоса

Студент: Казаков А.С.

Группа: ТФ-03-10

Преподаватель: Чусов С.И.

Москва 2013

1. Конструкция деаэратора

Рис. 5.1. Конструкция деаэратора

1 – отвод деаэрированной воды к питательным насосам; 2 – бак-аккумулятор; 3 – указатель уровня; 4 – гидрозатвор; 5 – предохранительный клапан; 6 – подвод дренажа из ПВД; 7 – подвод добавочной воды; 8 – охладитель выпара; 9 – регулятор уровня; 10 – выпар; 11 – колонка деаэратора; 12 – водораспределитель; 13 – подвод основного конденсата; 14 – парораспределитель; 16 – подвод греющего пара; 17 – подвод дренажей паропроводов; 18 – сливной трубопровод

Дополнение: Деаэрационная установка ТЭЦ МЭИ предназначена для удаления из питательной воды растворенных в ней газов. В соответствии с «Правилами технической эксплуатации электрических станций и сетей» в питательной воде ТЭЦ содержание кислорода не должно превышать 0,02 мг/кг, а свободная углекислота после деаэрации должна отсутствовать. Воздух, в котором находятся различные газы, попадает в питательную воду через неплотности в трубопроводах и аппаратах, работающих под вакуумом (конденсатор, цилиндр низкого давления турбины и др.), а также вместе с добавочной холодной химически очищенной водой (ХОВ) и с циркуляционной водой, попадающей в паровые пространства конденсатора через неплотности соединений конденсаторных трубок с трубной доской. На ТЭЦ МЭИ применяется термическая деаэрация.

Деаэратор состоит из головки деаэратора и аккумуляторного бака. В деаэраторной головке осуществляется подогрев питательной воды паром из отбора турбины до температуры насыщения и выделение из нее растворенных газов. Деаэрированная вода собирается в аккумуляторном баке, из которого поступает к питательным насосам. Подлежащие деаэрации химически очищенная вода и конденсат от турбин подводятся в кольцевую камеру, расположенную в верхней части головки деаэратора. Чтобы обеспечить лучшую деаэрацию, вода должна иметь достаточно большую поверхность, что достигается сливом воды из кольцевой камеры на расположенные одно под другим пять сит с отверстиями диаметра 5 - 8 мм, через которые вода проходит мелкими струйками.

Греющий пар поступает в нижнюю часть головки деаэратора через регулирующий клапан и движется в головке деаэратора вверх навстречу потоку воды через центральные отверстия в ситах и между корпусом головки и ситом, в котором нет центрального отверстия.Вода нагревается до температуры кипения и освобождается от газов, которые вместе с неконденсировавшимся паром удаляются из верхней части головки деаэратора в атмосферу через холодильник и трубу. В холодильнике происходит нагрев поступающей в деаэратор добавочной химически очищенной воды с целью использования тепла удаляемых из деаэратора газов и несконденсировавшегося пара. Добавок химически очищенной воды служит для восполнения утечек пара и конденсата из цикла паротурбинной установки.

Помимо основного конденсата от турбины и добавочной ХОВ в головку деаэратора поступает конденсат от подогревателей сетевой воды. Конденсат от подогревателя высокого давления сбрасывается непосредственно в аккумуляторный бак.

Нормальное давление в деаэраторе поддерживается путем автоматического регулирования подачи пара в деаэраторную головку с помощью регулятора давления, который воздействует на регулирующий клапан подачи греющего пара в деаэратор. Импульс (давление) к индукционному датчику регулятора передается из нижней части головки деаэратора. Постоянство положения уровня питательной воды в аккумуляторном баке (примерно 2/3 высоты аккумуляторного бака) обеспечивается автоматическим регулированием поступления химически очищенной воды с помощью регулятора уровня, управляющего задвижкой подачи химически очищенной воды. Принципиальное устройство регулятора уровня аналогично устройству регулятора давления.

Необходимость автоматического регулирования давления и уровня воды в деаэраторе обуславливается особенностями его работы. При уменьшении давления и снижении уровня в аккумуляторном баке ухудшаются условия работы питательных насосов, так как это уменьшает подпор на их всасе. С увеличением уровня в баке выше допустимого возможно затопление паропроводящего патрубка и возникновение гидравлических ударов.

Перед включением в работу деаэратора аккумуляторный бак заполняют химически очищенной водой. Находящуюся в аккумуляторном баке воду подогревают до температуры, близкой к температуре насыщения дренажным паром, поступающим в деаэратор через барботажные сопла, введенные в торцевые поверхности бака.

По условиям работы ТЭЦ котлы могут находиться в резерве в течение длительного времени. Для предотвращения коррозии труб котлов ставят резервный котел на проточную консервацию. Для этой цели котел, находящийся в резерве, заполняют питательной водой, непрерывный проток которой через котел обеспечивается с расходом до 3-х тонн в час. Питательная вода поступает в котел из питательных магистралей, а из котла возвращается в деаэратор.

Для предупреждения повышения давления в деаэраторе выше расчетного установлены предохранительные устройства: грузовой предохранительный клапан и гидрозатвор. Предохранительный клапан установлен в верхней части парового объема аккумуляторного бака. Предохранительный клапан срабатывает при повышении давления в паровом объеме деаэратора сверх 1,3 бар и сбрасывает пар в атмосферу через атмосферную трубу. В случае, если не сработает грузовой предохранительный клапан, его функцию выполнит гидрозатвор, срабатывающий при давлении в паровом объеме деаэратора сверх 1,4 бар. Основным назначением гидрозатвора является предотвращение переполнения бака при неисправности регулятора уровня. Гидрозатвор представляет собой петлю, выполненную из стальной трубы и соединенную одним концом с паровым объемом аккумуляторного бака на высоте предельно доступного уровня, а другим — с атмосферным бачком. В последнем поддерживается атмосферное давление и постоянное положение уровня, , а другим — с атмосферным бачком. В последнем поддерживается атмосферное давление и постоянное положение уровня, так как он с помощью переливной трубы соединен с дренажным баком открытого типа. Гидрозатвор заливается химически очищенной водой. Заполнение гидрозатвора производится путем подачи химически очищенной воды в аккумуляторный бак до тех пор, пока вода начнет сливаться в петлю гидрозатвора до его полного заполнения водой. Заполнение гидрозатвора водой проверяется через контрольный вентиль. При переполнении бака излишек воды через петлю гидрозатвора сливается в дренажный бак. Расстояние от уровня в атмосферном бачке до низа петли составляет 4 м. Благодаря этому при давлении в паровом объеме деаэратора более 1,4 бар вода выбрасывается из петли в атмосферный бачок, откуда сливается в дренажный бак, и аккумуляторный бак деаэратора соединяется с атмосферой. Гидрозатвор также не допускает снижения давления ниже 0,6 бар. В этом случае атмосферное давление выбивает воду из петли в аккумуляторный бак и последний соединяется с атмосферой.

2. Конструкция питательного насоса

Питательные насосы (ПЭН) необходимы для повышения давления и подачи питательной воды в котел. Давление в деаэраторах ТЭЦ МЭИ pд=0,12 МПа, а давление за питательным насосом рн=5,0-5,5 МПа. Температура воды после деаэраторов составляет tд=104°С, поэтому во избежании кавитации во всасывающем патрубке насоса необходимо иметь избыточное давление около 0,18-0,2 МПа. Это избыточное давление обеспечивается за счет размещения деаэраторов выше отметки установки ПЭН примерно на 10-11 м.

Для повышения надежности работы ПЭН их принято устанавливать на каждый котел не менее двух, как правило, каждый из них на полную производительность котла. На ТЭЦ МЭИ на двух действующих котлах установлено пять питательных насосов (рис. 5.2), включенных по схеме с двумя питательными магистралями.

Рис. 5.2. Схема включения питательных насосов ТЭЦ МЭИ

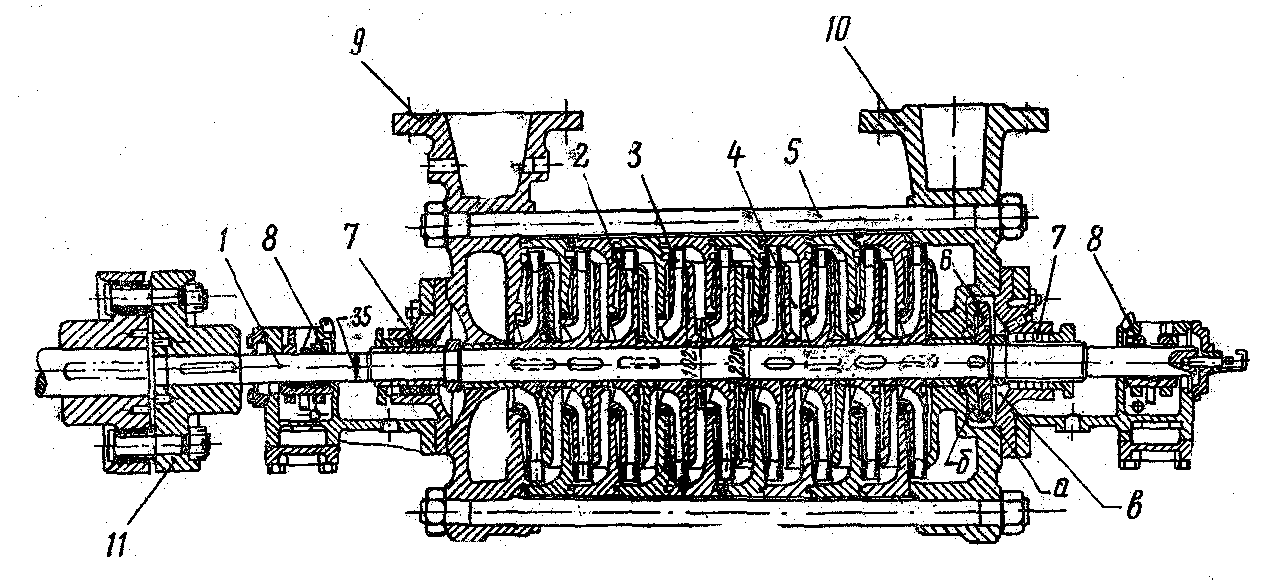

Питательные насосы (рис. 5.3) имеют 10 последовательно установленных ступеней, каждая из которых состоит из рабочего колеса центробежного типа и направляющего аппарата. В рабочих колесах этих ступеней последовательно осуществляется повышение давления питательной воды до расчетного значения. Рабочие колеса выполнены литыми из чугуна. Они насаживаются на вал и имеют соединение с призматической шпонкой. Корпус насоса выполнен секционным. Соединение секций, включая входную часть с патрубком всаса и выходным патрубком нагнетания, осуществляется несколькими стяжными болтами. Корпус устанавливается на раме, которая соединяется с фундаментом анкерными связями.

Осевое усилие ротора насоса воспринимается разгрузочным диском. Осевое положение ротора контролируется по указателю, установленному на конце вала ротора насоса. Подшипники скользящего типа с баббитовыми вкладышами и кольцевой смазкой. Масло в подшипниках охлаждается городской водой. Вал ротора насоса соединен с валом электродвигателя полужесткой муфтой с болтами, имеющими резиновые кольца. Насосы имеют ручную разгрузку при запуске насоса и при уменьшении расхода питательной воды. Расход воды через линию разгрузки составляет около 25% производительности насоса.

Рис. 5.3. Конструкция питательного насоса

1-вал; 2-рабочее колесо; 3-направляющие лопатки; 4-перепускной канал; 5-анкерный болт; 6-гидравлическая пята; 7-сальник; 8-опорный подшипник; 9-всасывающий патрубок; 10-нагнетательный патрубок; 11-муфта.

Производительность ПЭН находится в пределах V=50-57 м³/ч. Коэффициент полезного действия многоступенчатых насосов составляет ηн=0.55-0.75 в зависимости от конструкции и режима работы насоса. Минимальный пропуск воды для насосов ПЭН №№ 1, 2, 3, 4 – 15 т/ч и для насоса ПТН № 5 – 10 т/ч. Температура воды на всасе насосов не должна быть выше 105ºC. Нагрев воды в насосе не должно превышать 2ºС.

Приводом насосов ПЭН служат короткозамкнутые электродвигатели мощностью 140 – 150 кВт с напряжением 380 В и числом оборотов ротора 2950 об/мин.

Дополнение:

Конструкция одного из питательных насосов, имеющего 9 ступеней, показана на рис. 5.3. Каждая ступень состоит из корпуса с направляющим аппаратом и рабочего колеса 2. Все эти элементы объединяются в одну секцию, а секции соединяются вместе со всасывающей и нагнетательной камерами 9 и 10 и стягиваются анкерными болтами 5. Таким образом, насос составляется из отдельных секций, почему и называется секционным. Обычно рабочие колеса всех ступеней за исключением первой выполняются одинаковыми. Колесо первой ступени имеет диаметр входа и ширину больше, чем у других ступеней с целью повышения антикавитационных качеств насоса.

Насос снабжен сальниками 7 с мягкой набивкой, которые почти полностью исключают утечку воды из корпуса. Опорные подшипники скольжения 8 имеют кольцевую смазку. Крутящий момент от приводного двигателя передается полугибкой муфтой 11. Осевое усилие воспринимается гидропятой 6. Осевая сила, стремясь сдвинуть ротор в сторону всасывания, перемещает диск а. Если осевой зазор между дисками «а» и «б» равен 0, то в промежуточной камере между ними устанавливается такое же давление, как за последним рабочим колесом насоса. Камера «в» соединена с всасывающим патрубком насоса. Вследствие разности давлений в этих камерах на диск «а» действует разгружающая сила, противоположная по направлению осевой. Величина этой силы при заданных размерах диска «а» зависит от разности давлений в камерах. Упорная пята рассчитывается таким образом, чтобы в рабочем положении она вместе с ротором отжималась на определенную величину от подпятника «б».

Вследствие того, что радиальный зазор между корпусом и валом строго калиброван, то по мере увеличения осевого зазора между дисками «а» и «б» давление в камере между ними уменьшается, и величина разгружающей силы снижается, пока не достигнет, величины осевой силы. При изменениях режима работы насоса осевая сила изменяется, что приводит к некоторому смещению ротора в осевом направлении. Таким образом, при любых режимах работы автоматически устанавливается равновесное положение ротора.

При увеличении вследствие износа радиального зазора между валом и корпусом осевое перемещение ротора увеличивается и может достигнуть недопустимой величины. В этом случае насос должен быть остановлен для ремонта.

3. Конструкция турбопривода питательного насоса ПТН

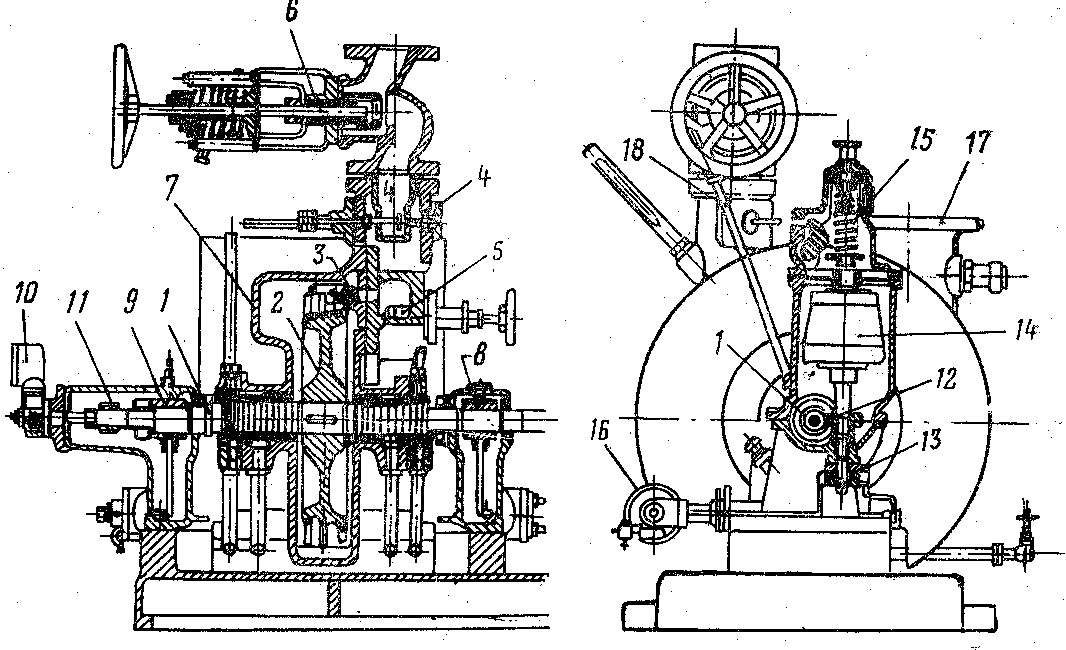

Рис. 5.4. Конструкция турбопривода питательного насоса

1 - вал турбины; 2 - трехвенечный диск Кертиса; 3 - сопло; 4 - регулирующий клапан; 5 - перегрузочный клапан; 6 - стопорный клапан; 7 - корпус турбины; 8 - опорно-упорный подшипник; 9 - опорный подшипник; 10 - тахометр; 11 - червяк; 12 - червячное колесо; 13 - зубчатый масляный насос; 14 - центробежный регулятор; 15 - синхронизатор; 16 - маслоохладитель; 17 - выхлопной патрубок; 18 - рычаг автомата безопасности

Паровая турбина для привода питательного насоса №5 (ПТН) имеет ротор с трехвенечным диском скорости. Подшипники турбины с принудительной смазкой, масляная система состоит из маслопроводов и маслоохладителя.

Дополнение:

Рабочее колесо 2 приводной турбины насоса №4 выполнено в виде трехвенечного диска Кёртиса рис.5.4. Рабочий пар подводится к турбине через стопорный клапан 6, а его расход регулируется регулирующим (дроссельным) клапаном 4, управляемым центробежным регулятором. Турбина снабжена угольными уплотнениями осевого типа. Ротор турбины опирается на два подшипника скольжения 8 и 9.

Турбина имеет перегрузочный клапан 5, подводящий пар к соплам помимо регулирующего клапана. Перегрузочный клапан управляется вручную. Смазка подшипников обеспечивается зубчатым масляным насосом 13, приводимым от вала турбины. Под действием центробежной силы, воздействует на рычаг 18. Последний связан с защелкой, которая удерживает стопорный клапан в открытом состоянии. Когда защелка выходит из зацепления со стержнем стопорного клапана, последний захлопывается под воздействием пружины.

Турбина снабжена охладителем масла 16, к которому подводится охлаждающая вода, когда температура масла в подшипниках становится выше 45 С.

Литература

1. Учебное пособие по изучению оборудования ТЭЦ МЭИ. Колл. авторов. - М.: МЭИ, 1973.

2. Производственное обучение и испытание турбоустановок на ТЭЦ МЭИ. /А.Н. Троицкий, А.И. Соколов и др. - М.: МЭИ, 2003.