отчет 1 лаба

.docМосковский Энергетический Институт

(Технический Университет)

Кафедра электротехники и интроскопии

Лабораторная работа №1 по курсу

«Магнитный контроль»

Магнитопорошковая дефектоскопия

|

Группа: |

А-15-12 |

|

Студенты: |

Иевлев М. Фомин А. |

|

Преподаватель: |

Покровский А.Д. |

Москва 2014

Цель работы: изучение оборудования и методики магнитопорошковой дефектоскопии, получение навыков проведения магнитопорошкового контроля.

Подготовка к работе

-

Изучить и описать принцип магнитопорошковой дефектоскопии способом приложенного поля и способом остаточной намагниченности.

Для регистрации магнитных полей рассеяния от дефектов используются различные типы первичных измерительных преобразователей, однако наибольшее применение для этой цели нашли магнитные порошки, обеспечивающие наивысшую среди всех видов НК чувствительность.

С точки зрения воздействия магнитного поля на ОК различают способ приложенного магнитного поля и способ остаточной намагниченности.

Контроль в приложенном поле заключается в том, что деталь намагничивают и одновременно контролируют. Достоинство состоит в возможности создания достаточно большой индукции, вплоть до насыщения. Это позволяет получить значительные поля рассеяния дефектов и повысить их выявляемость. Но сильное магнитное поле, действующее на ОК, воздействует также и на магнитный первичный преобразователь, создавая мощную помеху, что затрудняет контроль.

Способ остаточной намагниченности заключается в том, что ОК вначале намагничивают, затем устраняют намагничивающее поле и только после этого начинают контроль. Из-за меньших значений индукции чувствительность этого способа меньше, но здесь исключено мешающее влияние намагничивающего поля, что частично компенсирует потерю чувствительности. Этот способ применяется для контроля магнитотвердых материалов с большой остаточной индукцией. В магнитомягком материале даже при достаточно большом значении Br индукция может оказаться маленькой из-за размагничивающего влияния ОК.

При магнитопорошковой дефектоскопии контроль включает следующие основные этапы:

-

подготовка поверхностей деталей;

-

намагничивание деталей;

-

обработка сухим порошком или суспензией;

-

осмотр деталей и разбраковка.

Дополнительным этапом часто считают размагничивание.

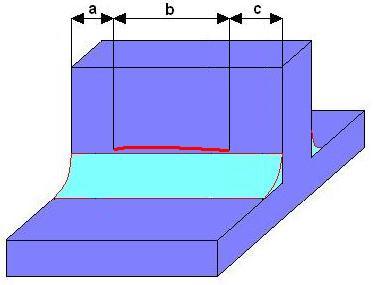

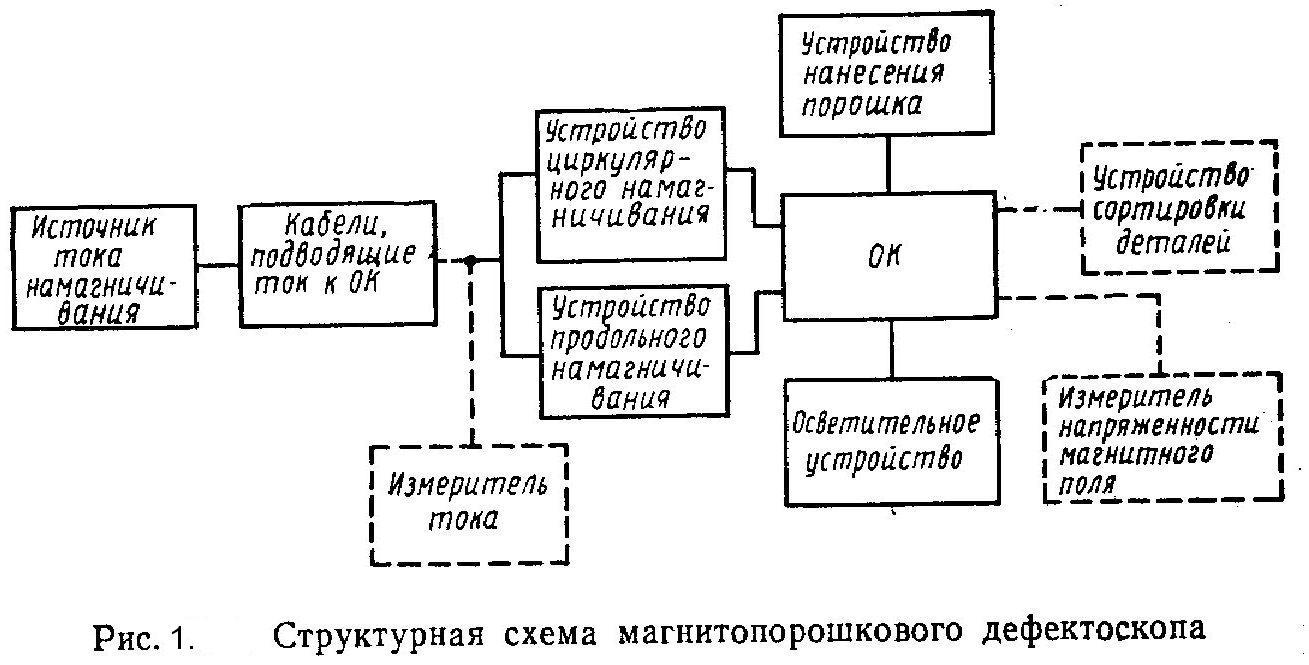

Структурная схема магнитопорошкового дефектоскопа показана на рис. 1.

-

Составить план эксперимента по определению дефектов в имеющихся объектах контроля (ОК) - сварных соединениях и крепежной гайке железнодорожного вагона:

- изобразить эскиз взаимного расположения ОК с возможными в нем дефектами различной ориентации и намагничивающего устройства, указать области нанесения индикатора;

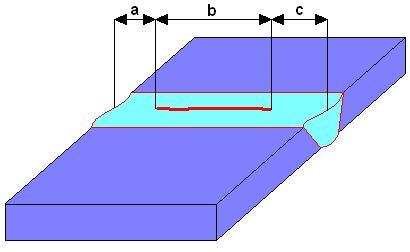

1. Сварное соединение

|

|

|

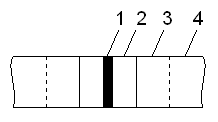

Рис. 2 Зоны сварного шва |

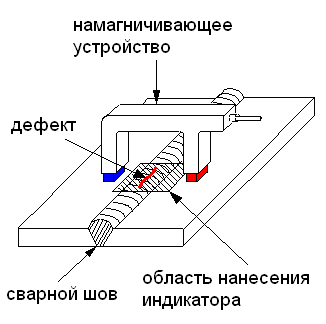

Эскизы взаимного расположения ОК и намагничивающего устройства представлен на рис. 3.

|

|

|

|

Рис. 3 Эскизы взаимного расположения ОК и намагничивающего устройства |

|

В случае иной ориентации дефекта намагничивающее устройство следует располагать таким образом, чтобы линия соединяющая его полюса была ортогональна плоскости дефекта.

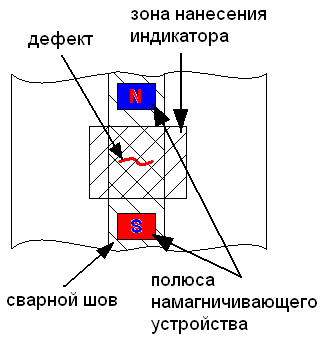

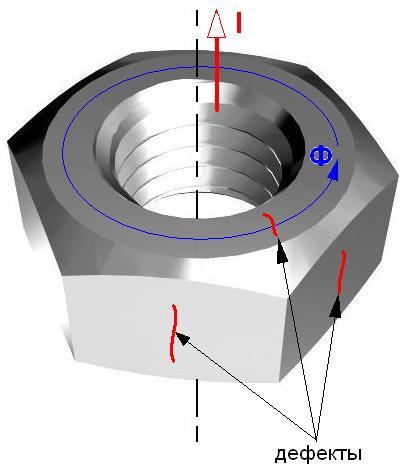

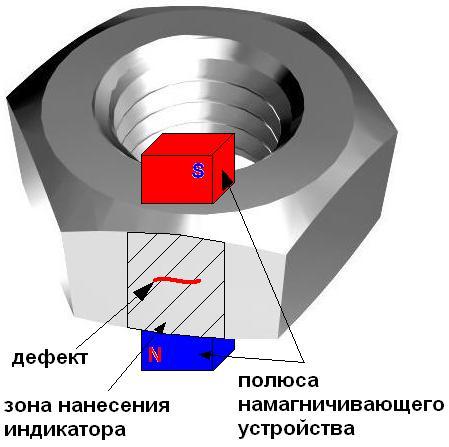

2. Крепежная гайка железнодорожного вагона

Для выявления продольных дефектов, а также дефектов, расположенных под небольшим углом к оси детали удобно использовать циркулярное намагничивание, а для регистрации поперечных дефектов используется продольное (полюсное) намагничивание (рис. 4). С целью выявления дефектов разной ориентации осуществляется комбинированное намагничивание путем одновременного намагничивания детали обычно переменными полями в двух взаимно перпендикулярных направлениях. Очевидно, что намагничивающие поля не могут быть одинаковой частоты, так как в этом случае получалось бы просто поле одного направления, представляющее векторную сумму полей. В результате с максимальной чувствительностью можно выявлять дефекты, ориентированные в двух ортогональных направлениях. Дефекты промежуточных направлений будут также выявлены, но с меньшей чувствительностью.

|

|

|

|

Рис. 4 Эскизы взаимного расположения ОК и намагничивающего устройства |

|

- изобразить примерный вид зависимости количества оседания магнитного порошка на краях трещины Q от значения H напряженности намагничивающего поля при одном и том же дефекте ОК;

- изобразить примерный вид зависимости количества оседания магнитного порошка от взаимной ориентации вектора напряженности магнитного поля H и дефекта виде протяженной трещины;

α – угол между вектором напряженности магнитного поля и плоскостью дефекта.

- изложить последовательность операций по методике контроля дефектоскопом UM-8.

-

Подготовить поверхность ОК.

-

Разместить полюса дефектоскопа на поверхности ОК.

-

Включить дефектоскоп.

-

Нанести суспензию на поверхность ОК между полюсами намагничивающего устройства.

-

Подождать пока суспензия стечет с ОК.

-

Выключить дефектоскоп.

-

Осмотреть ОК на предмет наличия дефектов.

-

В случае невозможности точного определения наличия дефекта необходимо сделать поправку в расположении полюсов дефектоскопа на поверхности ОК, а именно направить намагничивающее поле перпендикулярно плоскости предполагаемого дефекта и повторить пункты 2-6.

-

Размагнитить ОК.

3. Перечислить основные факторы, влияющие на выявляемость дефектов магнитопорошковым способом.

-

Магнитные и геометрические неоднородности ОК (например, сварные швы; зоны локальной намагниченности при литье, неслитины). Выход – механическая обработка.

-

Мелкие детали с резкими изменениями сечения либо с острыми ребрами или похожие участки крупных деталей – резьба, вершины зубьев шестерен (выход силовых линий за пределы ОК). Выход – импульсное намагничивание.

-

Трещины, идущие вдоль витка резьбы, вуалируются порошком, оседающим из-за полей рассеяния. Выход – понижение чувствительности (количества порошка).

-

Наличие переменных сечений. Выход – контроль по участкам.

-

Недостаточное освещение, темные поверхности, недостаточная контрастность. Выход – магнитолюминесцентный метод, окраска порошка, либо поверхности ОК.

Выполнение

-

Определить зависимость выявляемости дефекта от глубины залегания дефекта.

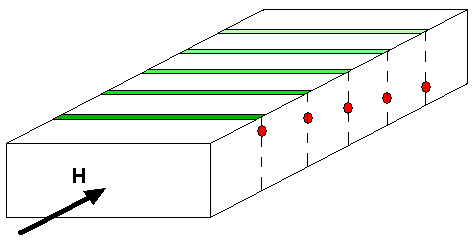

Определение зависимости выявляемости дефекта от глубины залегания дефекта проводится с помощью стандартного образца, имеющего набор одинаковых дефектов в виде отверстия, расположенных на различной глубине (рис. 5). Образец намагничивается так, чтобы намагничивающее поле было перпендикулярно дефектам. По результатам магнитопорошковой дефектоскопии строится зависимость количества осевшего порошка от глубины залегания дефекта. Количество осевшего порошка определяется визуально.

|

|

|

Рис. 5. Эскиз определения зависимости выявляемости дефекта от глубины его залегания |

|

|

|

Рис. 6. Определение зависимости выявляемости дефекта от глубины его залегания |

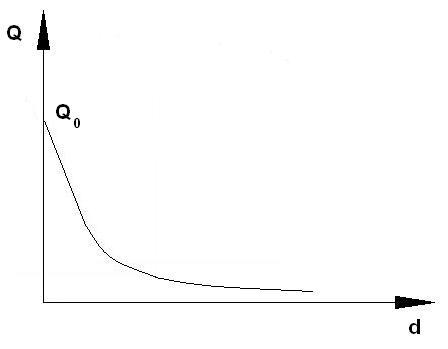

С увеличением глубины залегания дефекта уменьшаются поля рассеяния. Это явление сопровождается уменьшением количества оседающего порошка над отверстиями. Зависимость выявляемости дефекта от глубины залегания дефекта представлена на рис. 7.

|

|

|

Рис. 7. Зависимость количества осевшего порошка от глубины залегания дефекта |

-

Провести магнитопорошковый контроль сварного соединения.

Сварные соединения, исследуемые в лабораторной работе, обнаруженные трещины, а также их параметры представлены в табл. 1.

|

Маркировка образца |

Эскиз |

Наблюдение трещин |

Параметры дефекта |

|

4МТ |

|

|

a = 21 мм. b = (25 – 29) мм. с = 25 мм. |

|

1АМТ |

|

|

a = 23 мм. b = (29 – 30) мм. с = 22 мм. |

|

1ВМТ |

|

|

a = 24 мм. b = 25 мм. с = 24 мм. |

Табл. 1. Сварные соединения, обнаруженные трещины, а также их параметры