- •Материаловедение и технология конструкционных материалов

- •Оглавление

- •Раздел I. Строение и свойства материалов

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел III. Конструкционные и инструментальные материалы

- •Раздел IV. Способы литья в металлургии и в машиностроении

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •Раздел VI. Обработки резанием

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •Введение

- •Раздел VIII посвящен получению заготовок методом порошковой металлургии и заготовок из полимерных материалов, а также электро-физико-химическим и нетрадиционным методам обработки.

- •Раздел I. Строение и свойства материалов

- •1. Строение, структура и свойства металлов и сплавов

- •1.1. Агрегатные состояния

- •1.2. Металлы и их кристаллическое строение

- •1.3. Реальное строение металлов и дефекты кристаллических решеток

- •1.4. Строение сплавов

- •1.5. Основные закономерности процесса кристаллизации, превращения в твердом состоянии, полиморфизм

- •1.6. Превращения в твердом состоянии. Полиморфизм

- •2. Механические, физические и технологические свойства материалов

- •2.1. Свойства материалов

- •2.2. Деформации и напряжения

- •2.3. Испытание материалов на растяжение и ударную вязкость

- •2.4. Определение твердости

- •2.5. Упругая и пластическая деформации, наклеп и рекристаллизация

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •3. Диаграмма «железо – углерод (цементит)»

- •3.1. Общий обзор диаграмм состояния

- •5. Диаграмма состояния для сплавов, образующих химические соединения.

- •7. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением.

- •3.2. Компоненты, фазы и структурные составляющие железоуглеродистых сплавов

- •3.3. Изменения структуры сталей при охлаждении

- •3.4. Изменения структуры чугунов при охлаждении

- •3.5. Классификация и свойства углеродистых сталей

- •3.6. Классификация и свойства чугунов

- •4. Термическая и химико-термическая обработка углеродистых сталей

- •4.1. Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

- •4.2. Отжиг углеродистых сталей

- •4.3. Закалка углеродистых сталей

- •4.4. Отпуск закаленных углеродистых сталей

- •4.5. Химико-термическая обработка сталей

- •Раздел III. Конструкционные и инструментальные материалы

- •5. Конструкционные стаЛи и сплавы

- •5.1. Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

- •5.2. Маркировка и классификация легированных сталей

- •5.3. Конструкционные стали

- •5.4. Коррозионно-стойкие стали

- •5.5. Жаропрочные стали и сплавы

- •5.6. Жаростойкие стали и сплавы

- •5.7. Инструментальные стали и сплавы для обработки материалов резанием

- •5.8. Инструментальные стали для обработки давлением

- •6. Титановые, медные и алюминиевые сплавы

- •6.1. Титан и его сплавы

- •6.2. Медь и её сплавы

- •6.3. Алюминий и его сплавы

- •7. Неметаллические материалы

- •7.1. Полимеры и пластмассы

- •7.2. Резиновые и клеящие материалы

- •7.3. Стекло, ситаллы, графит

- •7.4. Композиционные материалы

- •Раздел IV. Способы литья в металлургии и машиностроении

- •8. Производство чугуна и стали

- •8.1. Производство чугуна

- •8.2. Сущность процесса выплавки стали

- •8.3. Производство стали в мартеновских печах и конвертерах

- •8.4. Производство и повышение качества сталей и сплавов в электропечах

- •9. Способы литья

- •9.1. Изготовление песчаных литейных форм

- •9.2. Основные операции получения отливок в песчаных формах

- •9.3. Закономерности охлаждения отливок в литейных формах

- •9.4. Литье в оболочковые формы и по выплавляемым моделям

- •9.5. Литье в металлические формы, под давлением, центробежное литье

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •10. Горячая и холодная обработка металлов давлением. Прокатка

- •10.1. Горячая и холодная обработка металлов давлением

- •10.2. Нагрев заготовок перед обработкой давлением

- •10.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •10.4. Деформации при прокатке

- •10.5. Мощность и усилия деформирования при прокатке

- •10.6. Теплообмен и температура при горячей прокатке

- •11. Волочение и прессование

- •11.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •11.2. Деформации и напряжения при волочении

- •11.3. Работа, мощность и усилия при волочении

- •11.4. Температура при волочении

- •11.5. Прессование: схемы процесса, продукция, инструмент

- •11.6. Деформации, работа и усилия деформирования при прессовании

- •12. Способы обработки металлов давлением в машиностроении

- •12.1. Общая характеристика операций ковки и горячей объемной штамповки

- •12.2. Оборудование для ковки и штамповки

- •12.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •12.4. Нагрев и охлаждение штампов при горячей штамповке

- •12.5. Холодная листовая штамповка

- •Тесты для проверки знаний

- •Раздел VI. Обработка резанием

- •13. Характеристики способов обработки резанием, деформации и силы резания

- •13.1. Способы обработки резанием

- •13.2. Металлорежущие станки

- •13.3. Режущие инструменты, действительные углы режущего лезвия

- •13.4. Характеристики режима резания и сечения срезаемого слоя

- •14. Деформации, напряжения, силы и температуры при резании

- •14.1. Схематизация стружкообразования и характеристики деформаций при резании

- •14.2. Силы при точении

- •14.3. Схема и расчет сил при торцовом фрезеровании

- •14.4. Предел текучести и температура деформации при резании

- •14.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •14.6. Температура передней поверхности режущего лезвия

- •14.7. Температура задней поверхности режущего лезвия

- •15. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •15.1. Изнашивание и износостойкость режущих инструментов

- •15.2. Обрабатываемость материалов, характеристики обрабатываемости

- •15.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Тесты для проверки знаний

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •16. Характеристика способов сварки и схематизация сварочных процессов

- •16.1. Классификация и технологические характеристики различных способов сварки

- •16.2. Основные источники энергии, применяющиеся при сварке

- •16.3. Схематизация процессов распространения тепла при сварке

- •16.4. Тепловой баланс электрической дуговой сварки

- •17. Способы термической сварки

- •17.1. Ручная дуговая сварка

- •17.2. Автоматическая дуговая сварка под флюсом

- •17.3. Сварка в защитных газах

- •17.4. Плазменная сварка и резка

- •17.5. Электрошлаковая сварка

- •17.6. Газовая сварка

- •18. Термомеханические способы сварки

- •18.1. Электрическая контактная стыковая сварка

- •18.2. Электрическая контактная точечная сварка

- •18.3. Электрическая контактная шовная сварка

- •18.4. Конденсаторная сварка

- •18.5. Сварка трением

- •18.6. Ультразвуковая сварка

- •Тесты для проверки знаний

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •19. Получение деталей методом порошковой металлургии

- •19.1. Технологический процесс получения деталей методом порошковой металлургии

- •Химико-металлургический способ

- •19.2. Получение порошка исходного материала

- •19.3. Формование заготовок

- •19.4. Спекание и доводка заготовок

- •20. Производство изделий из полимерных материалов

- •20.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •20.2. Обработка полимеров в высокоэластичном состоянии

- •20.3. Обработка полимерных материалов в твердом состоянии

- •20.4. Сварка полимерных материалов

- •21. Электро-физико-химические и нетрадиционные методы обработки

- •21.1. Классификация электро-физико-химических методов обработки

- •21.2. Электроэрозионная обработка

- •21.3. Электрохимическая (анодно-химическая) обработка

- •21.4. Ультразвуковая размерная обработка

- •21.5. Лучевая обработка

- •21.6. Комбинированные процессы обработки

- •21.7. Нетрадиционные методы обработки

- •21.8. Методы формирования изделий путем наращивания поверхности

- •21.9. Методы поверхностной модификации свойств изделий

- •Тесты для проверки знаний

- •Библиографический список

1.4. Строение сплавов

Сплавы – важные вещества, получаемые сплавлением или спеканием двух или нескольких элементов периодической системы, называемых компонентами. Сплав считается металлическим, если его основу (свыше 50 % по массе) составляют металлические компоненты. Металлические сплавы обладают более высокими прочностными и другими механическими свойствами по сравнению с чистыми металлами.

В зависимости от природы сплавляемых компонентов сплавы, взаимодействуя друг с другом, могут образовать различные по строению и свойствам продукты. Характер взаимодействия компонентов при сплавлении зависит от их положения в таблице Д. И. Менделеева, особенностей строения электронных оболочек их атомов, типов и параметров их кристаллических решеток, соотношения температур их плавления, атомных диаметров и других факторов.

Компоненты при сплавлении могут образовывать смеси зерен с пренебрежимо ничтожной взаимной растворимостью, неограниченно или частично растворяться друг в друге, а также образовывать химические соединения.

Смесь образуется при взаимодействии компонентов, не способных к взаимному растворению в твердом состоянии и не вступающих в химическую реакцию с образованием соединения (рис. 1.9). В этих условиях сплав состоит из чистых зерен обоих компонентов, сохраняющих присущие им типы кристаллических решеток и прочностные свойства. Механические свойства таких сплавов зависят от количественного соотношения компонентов, от размеров и формы зерен и соединения их границ.

Рис. 1.9. Микроструктура смеси (схема)

Химическое соединение представляет собой зерна со специфической кристаллической решеткой, отличной от решеток обоих компонентов. При образовании химического соединения соотношение чисел атомов элементов соответствует стехиометрической пропорции, что выражается формулой АпВт. Связь между атомами в них сильнее и жестче металлической. Поэтому они являются очень твердыми и хрупкими веществами.

Химическое соединение характеризуется определенной температурой плавления, скачкообразным изменением свойств при изменении состава. Если химическое соединение образуется только металлическими элементами, то в узлах решеток располагаются положительно заряженные ионы, удерживаемые электронным газом, и возникает металлическая связь.

При образовании химического соединения металла с неметаллом возникает ионная связь. В результате взаимодействия элементов в этом случае атом металла отдает электроны (валентные) и становится положительным ионом, а атом металлоида принимает электроны на свою внешнюю оболочку и становится отрицательным ионом. В решетке химического соединения такого типа элементы удерживаются электростатическим притяжением.

Если образующиеся в сплавах химические соединения оказываются стойкими веществами, не диссоциирующими при нагреве вплоть до температуры плавления, то их принято рассматривать в качестве самостоятельных компонентов, способных образовывать сплавы с компонентами сплава.

Твердый раствор образуется при растворении компонентов друг в друге, является однофазным, состоит из одного вида кристаллов, имеет одну кристаллическую решетку и существует в интервале концентраций. Обозначаются твердые растворы буквами латинского алфавита: α, β, γ и т. д.

При образовании твердого раствора сохраняется решетка одного из компонентов. В этом случае компонент называется растворителем.

Атомы растворенного вещества искажают и изменяют средние размеры элементарной ячейки растворителя. Если атомы растворенного компонента В замещают в узлах решетки атомы компонента-растворителя А, то образующийся раствор называется твердым раствором замещения. Твердые растворы замещения могут быть ограниченные и неограниченные. Неограниченные твердые растворы образуются, если компоненты имеют одинаковую кристаллическую решетку и одинаковый атомный радиус. Ограниченные твердые растворы образуются, если компоненты имеют одинаковую кристаллическую решетку, а атомные радиусы разнятся.

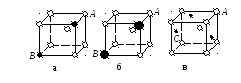

При образовании твердых растворов внедрения атомы растворенного вещества С располагаются между атомами А в кристаллической решетке растворителя. Следовательно, диаметр атома С должен быть невелик, а внутри решетки металла А должно быть достаточное пространство для атома С (рис. 1.10). Искажения решетки при образовании твердых растворов внедрения больше, чем при образовании твердых растворов замещения, поэтому у них более резко изменяются свойства.

Образование твердых растворов сопровождается увеличением твердости и прочности, уменьшением температурного коэффициента электрического сопротивления, пластичности (исключение составляют твердые растворы на основе меди) по сравнению с чистыми металлами.

Рис. 1.10. Кристаллическая решетка ОЦК: а – неограниченный твердый раствор замещения; б – ограниченный твердый раствор замещения; в – твердый раствор внедрения

В сплавах, содержащих более двух элементов, возможно растворение в одном и том же растворителе и путем замещения, и путем внедрения. Например, при сплавлении железа с марганцем и углеродом получается твердый раствор, в котором марганец растворяется путем замещения, а углерод – путем внедрения.