- •Материаловедение и технология конструкционных материалов

- •Оглавление

- •Раздел I. Строение и свойства материалов

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел III. Конструкционные и инструментальные материалы

- •Раздел IV. Способы литья в металлургии и в машиностроении

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •Раздел VI. Обработки резанием

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •Введение

- •Раздел VIII посвящен получению заготовок методом порошковой металлургии и заготовок из полимерных материалов, а также электро-физико-химическим и нетрадиционным методам обработки.

- •Раздел I. Строение и свойства материалов

- •1. Строение, структура и свойства металлов и сплавов

- •1.1. Агрегатные состояния

- •1.2. Металлы и их кристаллическое строение

- •1.3. Реальное строение металлов и дефекты кристаллических решеток

- •1.4. Строение сплавов

- •1.5. Основные закономерности процесса кристаллизации, превращения в твердом состоянии, полиморфизм

- •1.6. Превращения в твердом состоянии. Полиморфизм

- •2. Механические, физические и технологические свойства материалов

- •2.1. Свойства материалов

- •2.2. Деформации и напряжения

- •2.3. Испытание материалов на растяжение и ударную вязкость

- •2.4. Определение твердости

- •2.5. Упругая и пластическая деформации, наклеп и рекристаллизация

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •3. Диаграмма «железо – углерод (цементит)»

- •3.1. Общий обзор диаграмм состояния

- •5. Диаграмма состояния для сплавов, образующих химические соединения.

- •7. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением.

- •3.2. Компоненты, фазы и структурные составляющие железоуглеродистых сплавов

- •3.3. Изменения структуры сталей при охлаждении

- •3.4. Изменения структуры чугунов при охлаждении

- •3.5. Классификация и свойства углеродистых сталей

- •3.6. Классификация и свойства чугунов

- •4. Термическая и химико-термическая обработка углеродистых сталей

- •4.1. Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

- •4.2. Отжиг углеродистых сталей

- •4.3. Закалка углеродистых сталей

- •4.4. Отпуск закаленных углеродистых сталей

- •4.5. Химико-термическая обработка сталей

- •Раздел III. Конструкционные и инструментальные материалы

- •5. Конструкционные стаЛи и сплавы

- •5.1. Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

- •5.2. Маркировка и классификация легированных сталей

- •5.3. Конструкционные стали

- •5.4. Коррозионно-стойкие стали

- •5.5. Жаропрочные стали и сплавы

- •5.6. Жаростойкие стали и сплавы

- •5.7. Инструментальные стали и сплавы для обработки материалов резанием

- •5.8. Инструментальные стали для обработки давлением

- •6. Титановые, медные и алюминиевые сплавы

- •6.1. Титан и его сплавы

- •6.2. Медь и её сплавы

- •6.3. Алюминий и его сплавы

- •7. Неметаллические материалы

- •7.1. Полимеры и пластмассы

- •7.2. Резиновые и клеящие материалы

- •7.3. Стекло, ситаллы, графит

- •7.4. Композиционные материалы

- •Раздел IV. Способы литья в металлургии и машиностроении

- •8. Производство чугуна и стали

- •8.1. Производство чугуна

- •8.2. Сущность процесса выплавки стали

- •8.3. Производство стали в мартеновских печах и конвертерах

- •8.4. Производство и повышение качества сталей и сплавов в электропечах

- •9. Способы литья

- •9.1. Изготовление песчаных литейных форм

- •9.2. Основные операции получения отливок в песчаных формах

- •9.3. Закономерности охлаждения отливок в литейных формах

- •9.4. Литье в оболочковые формы и по выплавляемым моделям

- •9.5. Литье в металлические формы, под давлением, центробежное литье

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •10. Горячая и холодная обработка металлов давлением. Прокатка

- •10.1. Горячая и холодная обработка металлов давлением

- •10.2. Нагрев заготовок перед обработкой давлением

- •10.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •10.4. Деформации при прокатке

- •10.5. Мощность и усилия деформирования при прокатке

- •10.6. Теплообмен и температура при горячей прокатке

- •11. Волочение и прессование

- •11.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •11.2. Деформации и напряжения при волочении

- •11.3. Работа, мощность и усилия при волочении

- •11.4. Температура при волочении

- •11.5. Прессование: схемы процесса, продукция, инструмент

- •11.6. Деформации, работа и усилия деформирования при прессовании

- •12. Способы обработки металлов давлением в машиностроении

- •12.1. Общая характеристика операций ковки и горячей объемной штамповки

- •12.2. Оборудование для ковки и штамповки

- •12.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •12.4. Нагрев и охлаждение штампов при горячей штамповке

- •12.5. Холодная листовая штамповка

- •Тесты для проверки знаний

- •Раздел VI. Обработка резанием

- •13. Характеристики способов обработки резанием, деформации и силы резания

- •13.1. Способы обработки резанием

- •13.2. Металлорежущие станки

- •13.3. Режущие инструменты, действительные углы режущего лезвия

- •13.4. Характеристики режима резания и сечения срезаемого слоя

- •14. Деформации, напряжения, силы и температуры при резании

- •14.1. Схематизация стружкообразования и характеристики деформаций при резании

- •14.2. Силы при точении

- •14.3. Схема и расчет сил при торцовом фрезеровании

- •14.4. Предел текучести и температура деформации при резании

- •14.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •14.6. Температура передней поверхности режущего лезвия

- •14.7. Температура задней поверхности режущего лезвия

- •15. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •15.1. Изнашивание и износостойкость режущих инструментов

- •15.2. Обрабатываемость материалов, характеристики обрабатываемости

- •15.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Тесты для проверки знаний

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •16. Характеристика способов сварки и схематизация сварочных процессов

- •16.1. Классификация и технологические характеристики различных способов сварки

- •16.2. Основные источники энергии, применяющиеся при сварке

- •16.3. Схематизация процессов распространения тепла при сварке

- •16.4. Тепловой баланс электрической дуговой сварки

- •17. Способы термической сварки

- •17.1. Ручная дуговая сварка

- •17.2. Автоматическая дуговая сварка под флюсом

- •17.3. Сварка в защитных газах

- •17.4. Плазменная сварка и резка

- •17.5. Электрошлаковая сварка

- •17.6. Газовая сварка

- •18. Термомеханические способы сварки

- •18.1. Электрическая контактная стыковая сварка

- •18.2. Электрическая контактная точечная сварка

- •18.3. Электрическая контактная шовная сварка

- •18.4. Конденсаторная сварка

- •18.5. Сварка трением

- •18.6. Ультразвуковая сварка

- •Тесты для проверки знаний

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •19. Получение деталей методом порошковой металлургии

- •19.1. Технологический процесс получения деталей методом порошковой металлургии

- •Химико-металлургический способ

- •19.2. Получение порошка исходного материала

- •19.3. Формование заготовок

- •19.4. Спекание и доводка заготовок

- •20. Производство изделий из полимерных материалов

- •20.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •20.2. Обработка полимеров в высокоэластичном состоянии

- •20.3. Обработка полимерных материалов в твердом состоянии

- •20.4. Сварка полимерных материалов

- •21. Электро-физико-химические и нетрадиционные методы обработки

- •21.1. Классификация электро-физико-химических методов обработки

- •21.2. Электроэрозионная обработка

- •21.3. Электрохимическая (анодно-химическая) обработка

- •21.4. Ультразвуковая размерная обработка

- •21.5. Лучевая обработка

- •21.6. Комбинированные процессы обработки

- •21.7. Нетрадиционные методы обработки

- •21.8. Методы формирования изделий путем наращивания поверхности

- •21.9. Методы поверхностной модификации свойств изделий

- •Тесты для проверки знаний

- •Библиографический список

10.6. Теплообмен и температура при горячей прокатке

В начальный момент соприкосновения температура на поверхности контакта валка с заготовкой

![]() .

(10.33)

.

(10.33)

Высокие контактные температуры возникают на поверхности валка только в течение того малого промежутка времени, когда этот участок поверхности контактирует с нагретой заготовкой. В рассматриваемом примере это время равно 0,16 с и соответствует 30 поворота валка. Остальную часть времени, соответствующую 1,72 с или 330 поворота валка, температура поверхности валка будет уменьшаться вследствие ее выравнивания.

При

соприкосновении холодного прокатного

валка, имеющего начальную температуру

![]() ,

с нагретой до температуры

,

с нагретой до температуры![]() заготовкой тепло из заготовки интенсивно

поступает в валок и нагревает его (рис.

10.15) .

заготовкой тепло из заготовки интенсивно

поступает в валок и нагревает его (рис.

10.15) .

Рис. 10.15. Схема к определению контактной температуры и тепловых потоков в валки

Оценим относительное уменьшение температуры за промежуток времени, в течение которого контакт участка поверхности валка с заготовкой отсутствует.

Пусть

повышение температуры ![]() на участке поверхности контакта валка

с заготовкой

на участке поверхности контакта валка

с заготовкой

![]() (10.34)

(10.34)

создается от некоторого равномерно распределенного источника тепла с плотностью теплового потока q:

![]() (10.35)

(10.35)

Соответственно

средняя плотность теплового потока

равномерно распределенного источника

тепла, необходимая для достижения

температуры

![]() ,

будет рассчитывается по формуле

,

будет рассчитывается по формуле

![]() (10.36)

(10.36)

Температуру

за пределами участка

![]() (рис. 10.16) вычислим, суммируя температуры

от равномерного источника плотностью,

продленного за пределы участкаlk,

и стока тепла той же плотности, действующего

за пределами участка lk:

(рис. 10.16) вычислим, суммируя температуры

от равномерного источника плотностью,

продленного за пределы участкаlk,

и стока тепла той же плотности, действующего

за пределами участка lk:

![]() .

(10.37)

.

(10.37)

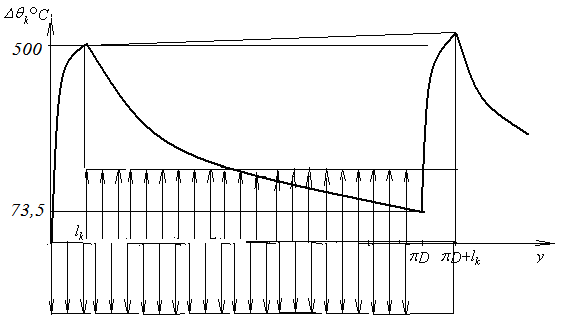

Рис. 10.16. Схема колебаний температуры поверхности валка

В частности, для рассматриваемого примера в конце первого оборота температура поверхности валка снизится до величины

![]() .

.

То если температура в контакте равна 500 С, то после первого оборота перед входом в контакт с заготовкой она снизится до 73,5 С. Это вызовет дополнительное повышение контактной температуры примерно на 37 С. Еще через оборот валка остаточная поверхностная температура, вызванная первым контактом, снизится до величины

![]()

однако появится повышение температуры от следующего контакта и суммарное повышение температуры от подогрева валка на втором обороте будет следующим:

![]() =123

С

=123

С

и т. д.

Колебания контактной температуры в рассматриваемом примере происходят с амплитудой около 400 С и с частотой около 0,6 Гц. Вследствие этого на поверхности валка возникают температурные напряжения, под действием которых появляются трещины.

При непрерывной прокатке заготовки контактная температура увеличивается (рис. 10.17).

Рис.

10.17. Примерное изменение начальной

температуры валка

и контактной

температуры с ростом числа оборотов

валка

при прокате одной заготовки

Рис.

10.17. Примерное изменение начальной

температуры валка

и контактной

температуры с ростом числа оборотов

валка

при прокате одной заготовки

Повышение контактной температуры вследствие нагрева валков от прокатываемых заготовок представляет большую проблему. При повышенных контактных температурах валки быстрее изнашиваются и деформируются. Таким образом, после проката заготовки и нескольких следующих друг за другом оборотов валка в контакте с заготовкой необходимо делать небольшой перерыв для выравнивания температуры.

Определим количество тепла Q1, поступившее в валки при прокате одной заготовки.

Пусть масса заготовки М = 50 000 кг, высота полосы h = 0,35 м, ширина b = 2,3 м. Соответственно длина полосы

![]() м.

м.

Время

прокатки заготовки

![]() с.

с.

![]()

При принятых условиях прокатки в каждый из двух валков при прокате одной заготовки массой 50 т поступит примерно 7 МДж теплоты.

При

полном выравнивании этой теплоты по

всей массе валка его начальная температура

повысится на величину

![]() :

:

![]() .

.

С ростом количества прокатанных заготовок температура валка увеличивается (рис. 10.18).

В связи с очень большими значениями плотностей тепловых потоков, поступающих в валки, и значительно меньшими возможностями отвода тепла от валков охлаждаются прокатные валки значительно медленнее, чем нагреваются.

Рис. 10.18. Зависимость контактной температуры от числа прокатанных заготовок

Одним из основных факторов, способствующих меньшему нагреву валков при горячей прокатке, является увеличение скорости прокатки. С ростом скорости прокатки уменьшается количество теплоты, поступающее в валок от каждой прокатанной заготовки. Этим можно объяснить применение весьма высоких скоростей прокатки, несмотря на то, что для увеличения скорости прокатки необходимо увеличивать мощность электропривода прокатного стана.