- •Материаловедение и технология конструкционных материалов

- •Оглавление

- •Раздел I. Строение и свойства материалов

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел III. Конструкционные и инструментальные материалы

- •Раздел IV. Способы литья в металлургии и в машиностроении

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •Раздел VI. Обработки резанием

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •Введение

- •Раздел VIII посвящен получению заготовок методом порошковой металлургии и заготовок из полимерных материалов, а также электро-физико-химическим и нетрадиционным методам обработки.

- •Раздел I. Строение и свойства материалов

- •1. Строение, структура и свойства металлов и сплавов

- •1.1. Агрегатные состояния

- •1.2. Металлы и их кристаллическое строение

- •1.3. Реальное строение металлов и дефекты кристаллических решеток

- •1.4. Строение сплавов

- •1.5. Основные закономерности процесса кристаллизации, превращения в твердом состоянии, полиморфизм

- •1.6. Превращения в твердом состоянии. Полиморфизм

- •2. Механические, физические и технологические свойства материалов

- •2.1. Свойства материалов

- •2.2. Деформации и напряжения

- •2.3. Испытание материалов на растяжение и ударную вязкость

- •2.4. Определение твердости

- •2.5. Упругая и пластическая деформации, наклеп и рекристаллизация

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •3. Диаграмма «железо – углерод (цементит)»

- •3.1. Общий обзор диаграмм состояния

- •5. Диаграмма состояния для сплавов, образующих химические соединения.

- •7. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением.

- •3.2. Компоненты, фазы и структурные составляющие железоуглеродистых сплавов

- •3.3. Изменения структуры сталей при охлаждении

- •3.4. Изменения структуры чугунов при охлаждении

- •3.5. Классификация и свойства углеродистых сталей

- •3.6. Классификация и свойства чугунов

- •4. Термическая и химико-термическая обработка углеродистых сталей

- •4.1. Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

- •4.2. Отжиг углеродистых сталей

- •4.3. Закалка углеродистых сталей

- •4.4. Отпуск закаленных углеродистых сталей

- •4.5. Химико-термическая обработка сталей

- •Раздел III. Конструкционные и инструментальные материалы

- •5. Конструкционные стаЛи и сплавы

- •5.1. Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

- •5.2. Маркировка и классификация легированных сталей

- •5.3. Конструкционные стали

- •5.4. Коррозионно-стойкие стали

- •5.5. Жаропрочные стали и сплавы

- •5.6. Жаростойкие стали и сплавы

- •5.7. Инструментальные стали и сплавы для обработки материалов резанием

- •5.8. Инструментальные стали для обработки давлением

- •6. Титановые, медные и алюминиевые сплавы

- •6.1. Титан и его сплавы

- •6.2. Медь и её сплавы

- •6.3. Алюминий и его сплавы

- •7. Неметаллические материалы

- •7.1. Полимеры и пластмассы

- •7.2. Резиновые и клеящие материалы

- •7.3. Стекло, ситаллы, графит

- •7.4. Композиционные материалы

- •Раздел IV. Способы литья в металлургии и машиностроении

- •8. Производство чугуна и стали

- •8.1. Производство чугуна

- •8.2. Сущность процесса выплавки стали

- •8.3. Производство стали в мартеновских печах и конвертерах

- •8.4. Производство и повышение качества сталей и сплавов в электропечах

- •9. Способы литья

- •9.1. Изготовление песчаных литейных форм

- •9.2. Основные операции получения отливок в песчаных формах

- •9.3. Закономерности охлаждения отливок в литейных формах

- •9.4. Литье в оболочковые формы и по выплавляемым моделям

- •9.5. Литье в металлические формы, под давлением, центробежное литье

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •10. Горячая и холодная обработка металлов давлением. Прокатка

- •10.1. Горячая и холодная обработка металлов давлением

- •10.2. Нагрев заготовок перед обработкой давлением

- •10.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •10.4. Деформации при прокатке

- •10.5. Мощность и усилия деформирования при прокатке

- •10.6. Теплообмен и температура при горячей прокатке

- •11. Волочение и прессование

- •11.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •11.2. Деформации и напряжения при волочении

- •11.3. Работа, мощность и усилия при волочении

- •11.4. Температура при волочении

- •11.5. Прессование: схемы процесса, продукция, инструмент

- •11.6. Деформации, работа и усилия деформирования при прессовании

- •12. Способы обработки металлов давлением в машиностроении

- •12.1. Общая характеристика операций ковки и горячей объемной штамповки

- •12.2. Оборудование для ковки и штамповки

- •12.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •12.4. Нагрев и охлаждение штампов при горячей штамповке

- •12.5. Холодная листовая штамповка

- •Тесты для проверки знаний

- •Раздел VI. Обработка резанием

- •13. Характеристики способов обработки резанием, деформации и силы резания

- •13.1. Способы обработки резанием

- •13.2. Металлорежущие станки

- •13.3. Режущие инструменты, действительные углы режущего лезвия

- •13.4. Характеристики режима резания и сечения срезаемого слоя

- •14. Деформации, напряжения, силы и температуры при резании

- •14.1. Схематизация стружкообразования и характеристики деформаций при резании

- •14.2. Силы при точении

- •14.3. Схема и расчет сил при торцовом фрезеровании

- •14.4. Предел текучести и температура деформации при резании

- •14.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •14.6. Температура передней поверхности режущего лезвия

- •14.7. Температура задней поверхности режущего лезвия

- •15. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •15.1. Изнашивание и износостойкость режущих инструментов

- •15.2. Обрабатываемость материалов, характеристики обрабатываемости

- •15.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Тесты для проверки знаний

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •16. Характеристика способов сварки и схематизация сварочных процессов

- •16.1. Классификация и технологические характеристики различных способов сварки

- •16.2. Основные источники энергии, применяющиеся при сварке

- •16.3. Схематизация процессов распространения тепла при сварке

- •16.4. Тепловой баланс электрической дуговой сварки

- •17. Способы термической сварки

- •17.1. Ручная дуговая сварка

- •17.2. Автоматическая дуговая сварка под флюсом

- •17.3. Сварка в защитных газах

- •17.4. Плазменная сварка и резка

- •17.5. Электрошлаковая сварка

- •17.6. Газовая сварка

- •18. Термомеханические способы сварки

- •18.1. Электрическая контактная стыковая сварка

- •18.2. Электрическая контактная точечная сварка

- •18.3. Электрическая контактная шовная сварка

- •18.4. Конденсаторная сварка

- •18.5. Сварка трением

- •18.6. Ультразвуковая сварка

- •Тесты для проверки знаний

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •19. Получение деталей методом порошковой металлургии

- •19.1. Технологический процесс получения деталей методом порошковой металлургии

- •Химико-металлургический способ

- •19.2. Получение порошка исходного материала

- •19.3. Формование заготовок

- •19.4. Спекание и доводка заготовок

- •20. Производство изделий из полимерных материалов

- •20.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •20.2. Обработка полимеров в высокоэластичном состоянии

- •20.3. Обработка полимерных материалов в твердом состоянии

- •20.4. Сварка полимерных материалов

- •21. Электро-физико-химические и нетрадиционные методы обработки

- •21.1. Классификация электро-физико-химических методов обработки

- •21.2. Электроэрозионная обработка

- •21.3. Электрохимическая (анодно-химическая) обработка

- •21.4. Ультразвуковая размерная обработка

- •21.5. Лучевая обработка

- •21.6. Комбинированные процессы обработки

- •21.7. Нетрадиционные методы обработки

- •21.8. Методы формирования изделий путем наращивания поверхности

- •21.9. Методы поверхностной модификации свойств изделий

- •Тесты для проверки знаний

- •Библиографический список

6.3. Алюминий и его сплавы

Алюминий – металл серебристо-белого цвета, имеет кристаллическую ГЦК решетку, температура плавления 660 °С, удельный вес 2,7 г/см3 . Обладает высокой электропроводностью и теплопроводностью, коррозионно-стоек за счет образования на поверхности защитной оксидной плёнки. Имеет малую прочность (σВ = 60–80 МПа) и твёрдость (250 НВ), пластичен (δ = 35–50 %). При пластической деформации значительно наклёпывается (σВ = 150–180 МПа, δ = 1,5 %, 450 НВ).

Технический алюминий выпускается в виде деформируемого полуфабриката (листы, профили, прутки и др.).

Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твёрдость алюминия (табл. 6.2). Ввиду низкой прочности его применяют для ненагруженных деталей и элементов конструкций, когда от материала требуется лёгкость, свариваемость, пластичность. Изготавливают рамы, трубопроводы, фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду и др.

Таблица 6.2

Механические свойства алюминия

|

Марка |

Сумма примесей, % |

Состояние |

σВ, МПа |

σ0,2, МПа |

δ, % |

HB, МПа |

|

A995 |

0,005 |

Литье |

50 |

– |

45 |

150 |

|

A5 |

0,5 |

75 |

– |

29 |

200 | |

|

A0 |

1 |

90 |

– |

25 |

250 | |

|

Деформированное и отожженное |

90 |

30 |

30 |

250 | ||

|

Деформированное |

140 |

100 |

12 |

320 |

Свойство высокой теплопроводности используют для изготовления теплообменников в промышленных и бытовых холодильных установках. Свойство высокой электрической проводимости используют при изготовлении конденсаторов, проводов, кабелей, шин и т. п.

Алюминий имеет высокую отражательную способность. Это позволяет использовать его в прожекторах, рефлекторах, экранах телевизоров.

Алюминий обладает высокой коррозионной стойкостью к морской воде, органическим кислотам, устойчив в нейтральных растворах солей магния, натрия. Химическая стойкость алюминия различной чистоты обуславливается образованием на его поверхности тончайшей, но плотной беспористой плёнки окиси алюминия Al2O3.

В машиностроении чистый алюминий практически не используется. Основное применение алюминия – это производство сплавов, достоинство которых в их малом удельном весе.

Алюминиевые сплавы классифицируют по технологии изготовления, способности к упрочнению термической обработкой и свойствам (рис. 6.5).

Рис. 6.5. Классификация алюминиевых сплавов

Технические алюминиевые сплавы подразделяют на две группы: применяемые в деформированном виде (прессованном, катаном, кованом) и в литом (деформированные и литейные сплавы). Границу между сплавами этих групп определяет предел насыщения твёрдого раствора при эвтектической температуре (рис. 6.6). Деформируемые и литейные алюминиевые сплавы подразделяются на не упрочняемые и упрочняемые в результате термической обработки.

Рис. 6.6. Диаграмма состояния «Алюминий – легирующий элемент»

Основными легирующими элементами алюминиевых сплавов являются медь, магний, кремний, марганец, цинк, реже литий, никель, титан. Легирующие элементы повышают температуру рекристаллизации алюминия. Многие легирующие элементы образуют с алюминием твёрдые растворы ограниченной переменной растворимости и промежуточные фазы СuАl2, Mg2Si и др. Это даёт возможность подвергать сплавы упрочняющей термической обработке, состоящей из закалки на пересыщенный твёрдый раствор и естественного или искусственного старения.

К деформируемым сплавам, не упрочняемым термической обработкой, относятся сплавы АМц и АМг.

Сплавы типа АМц (АМц1) относятся к системе «Аl – Мn»; структура состоит из α-твёрдого раствора и вторичных выделений фазы МnАl6, переходящих в твёрдый раствор при повышении температуры. При легировании железом вместо МnАl6 образуется сложная тройная фаза (Мn, Fе)Аl6, которая не растворяется в алюминии, поэтому эти сплавы не упрочняются термической обработкой. В отожженном состоянии сплавы обладают высокой пластичностью (δ = 18–22 %) и низкой прочностью (σВ = 130 МПа).

Сплавы типа АМг (АМг1, АМг5) относятся к системе «Аl – Мg». Магний образует с алюминием α-твёрдый раствор, концентрация которого при повышении температуры увеличивается от 1,4 до 17,4 % в результате растворения фазы Мg2Аl3. Сплав АМг в отожженном состоянии имеет σВ = 190 МПа, δ = 23 %

Сплавы типа АМц и АМг упрочняют с помощью пластической деформации и используют в нагартованном (80 % наклёпа) и полунагартованном (40 % наклёпа) состояниях. Применение наклёпа ограничено из-за резкого снижения пластичности, поэтому в большинстве случаев их используют в отожженном состоянии. Температура отжига: 350–420 °С.

Сплавы типа АМц и АМг применяют для изделий, получаемых глубокой вытяжкой или сваркой, от которых требуется высокая коррозионная стойкость (трубопроводы для бензина и масла, сварные баки и т. п.).

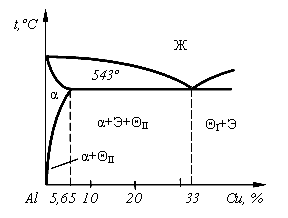

К деформируемым сплавам, упрочняемым термической обработкой, относятся сплавы системы «Аl – Сu». Они характеризуются хорошим сочетанием прочности и пластичности. Наиболее характерными представителями этих сплавов являются дуралюмины, широко применяемые в авиа-, судо- и ракетостроении. Согласно диаграмме «Аl – Сu» (рис. 6.7), медь с алюминием образует твёрдый раствор, максимальная концентрация меди в котором 5,65 % при эвтектической температуре. С понижением температуры растворимость меди уменьшается, достигая 0,1 % при 20 °С.

Из твёрдого раствора выделяется θ-фаза – СuАl2, содержащая 54,1 % Сu. Она имеет объёмно центрированную тетрагональную кристаллическую решетку и обладает сравнительно высокой твёрдостью. В сплавах, дополнительно легированных магнием, образуется ещё ς-фаза (Аl2СuМg) с ромбической кристаллической решеткой.

Рис. 6.7 Диаграмма состояния «Al – Cu»

Маркируются дуралюмины буквой «Д» и цифрой, означающей номер сплава, например: Д1, Д16, Д20 и т. д. Поставляются в виде сортового проката в отожженном и термически упрочненном состоянии. Упрочняющая термическая обработка состоит из закалки и естественного старения. При закалке дуралюмины охлаждают в воде при 40 °С. После закалки структура состоит из пересыщенного раствора и нерастворимых фаз, образуемых примесями. При естественном старении образуются зоны Гинье-Престона, богатые медью и магнием.

Зоны Гинье-Престона – это скопление атомов меди, неразрывно связанных с α-твёрдым раствором. Они значительно тормозят перемещение дислокаций, что и является причиной возрастания прочности при старении. Старение продолжается пять–семь суток. Длительность старения значительно сокращается при увеличении температуры до 40 °С и особенно до 100 °С. После закалки и искусственного старения сплавы обладают лучшей пластичностью и менее чувствительны к концентраторам напряжений. Искусственному старению (при 190 °С, в течение 10 часов) подвергаются детали, используемые для работы при повышенных температурах (до 200 °С).

Кроме дуралюминов к термически упрочняемым деформируемым сплавам относятся следующие алюминиевые сплавы: ковочные (АК4-1, АК6, АК8 и т. д.), маркируемые буквами АК, и высокопрочные (В95, В96 и т. д.), маркируемые буквой В.

По химическому составу ковочные сплавы близки к дуралюминам, отличаясь от них более высоким содержанием кремния. Детали из ковочных сплавов подвергают закалке от 500–575 °С и старению при 150–165 °С в течение 6–15 часов.

Дополнительное легирование Ni, Fe, Ti повышает температуру рекристаллизации и жаропрочность этих сплавов до 300 °С, что позволяет использовать их при изготовлении поршней, лопаток, дисков осевых компрессоров турбореактивных двигателей и т. п.

Высокопрочные алюминиевые сплавы принадлежат к системе «Аl – Ζn – Мg – Сu» и содержат добавки марганца, хрома, циркония. Эти элементы увеличивают неустойчивость твердого расплава, ускоряют его распад и усиливают старение сплава. Наибольшее упрочнение вызывают закалка с температур 465–475 °С и старение при 140 °С в течение 16 часов. После такой обработки сплав В95 имеет σВ = 569–600 МПа, δ = 9–12 %, 1500 НВ. Сплавы применяют для высоконагруженных деталей, конструкций, работающих в условиях напряжения сжатия.

Основные требования к литейным алюминиевым сплавам – сочетание хороших литейных свойств (высокой жидкотекучести, небольшой усадки, малой склонности к образованию горячих трещин и пористости) с оптимальными механическими и химическими свойствами (сопротивление коррозии). К литейным относятся сплавы эвтектического состава на основе систем «Al – Si», «Al – Cu», «Al – Mg».

Лучшими литейными свойствами обладают эвтектические сплавы на основе «Al – Si» (силумины) (рис. 6.8), например: АЛ2, АЛ4, АЛ9. Наиболее распространён сплав, содержащий 10–13 % Si (АЛ2), обладающий высокой коррозионной стойкостью, большой плотностью отливок. В структуре содержит эвтектику, состоящую из α-твёрдого раствора кремния в алюминии и кристаллов практически чистого кремния. Кремний при затвердевании эвтектики выделяется в виде грубых кристаллов игольчатой формы, которые играют роль внутренних надрезов в пластичном α-твёрдом растворе. Такая структура обладает низкими механическими свойствами.

Рис. 6.8. Диаграмма состояния системы «Al–Si»

Силумины обычно модифицируют натрием, который в виде хлористых и фтористых солей вводят в жидкий сплав в количестве 2–3 % от массы сплава. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы α-твёрдого раствора. Это приводит к увеличению пластичности и прочности.

Для легирования силуминов используют магний, медь, марганец, титан. Растворяясь в алюминии, они повышают прочность, твёрдость. Медь улучшает обрабатываемость резанием, титан оказывает модифицирующее действие. Медь и магний, обладая переменной растворимостью в алюминии, способствуют упрочнению силуминов при термической обработке, состоящей из закалки и искусственного старения. Температура закалки различных силуминов находится в пределах 515–535 °С, температура старения – 150–180 °С.

Из легированных силуминов наибольшее применение имеют сплавы с добавками магния АК7ч, (ч – содержание примесей 0,1–0,3 %), магния и марганца (АК9ч). Наибольшее упрочнение вызывает метастабильная β’-фаза (Mg2Si). Легированные силумины применяют для средних и крупных литых деталей ответственного назначения: корпусов компрессора, картеров, головок цилиндров.

Сплавы системы «Al – Cu» характеризуются высокой прочностью при обычных и повышенных температурах, хорошо обрабатываются резанием и свариваются, но (из-за отсутствия эвтектики) обладают плохими литейными свойствами. Сплавы склонны к хрупкому разрушению вследствие выделения по границам зерен грубых частиц θ-фазы: CuAl2 и Al7Cu2Fe, поэтому их применяют в закалённом состоянии, когда эти соединения переведены в твёрдый раствор. Во время нагрева сплава под закалку наряду с растворением θ-фазы из твёрдого раствора выпадают мелкодисперсные частицы фазы Al12Mn2Cu, увеличивающие прочность при обычных и повышенных температурах. После закалки σВ = 320 МПа, σ0,2 = 180 МПа, 800 НВ.

Сплавы системы «Al – Cu» используют для деталей, работающих при температурах до 300 °С. Так как эти сплавы малоустойчивы против коррозии, то отливки подвергают анодированию, химическому оксидированию и окраске.

Сплавы системы «Al – Mg» обладают высокой коррозионной стойкостью во многих агрессивных средах, обрабатываются резанием и свариваются. Дополнительное легирование бериллием, титаном и цирконием вызывает измельчение зерна и затормаживание процесса естественного старения, приводящего к снижению пластичности и коррозионной стойкости. Термообработка состоит из закалки с охлаждением в масле (40–50 °С). Выдержка при температуре закалки составляет 12–20 часов, что обеспечивает растворение частиц Al3Mg2 в α-твёрдом растворе и получение однородного раствора. Добавление до 1,5 % Ѕi улучшает литейные свойства.

Сплавы системы «Al – Mg» применяют для изготовления деталей, работающих в условиях высокой влажности, в судо-, самолето- и ракетостроении.