- •Материаловедение

- •Лабораторная работа № 1 Микроскопический анализ металлов

- •1. Содержание работы

- •1.1. Макроанализ

- •1.2. Микроанализ

- •1.3. Приготовление микрошлифа

- •1.4. Микроскопы металлографические

- •1.5. Проведение испытаний

- •1.6. Влияние размера зерна поликристаллических материалов на их механические свойства

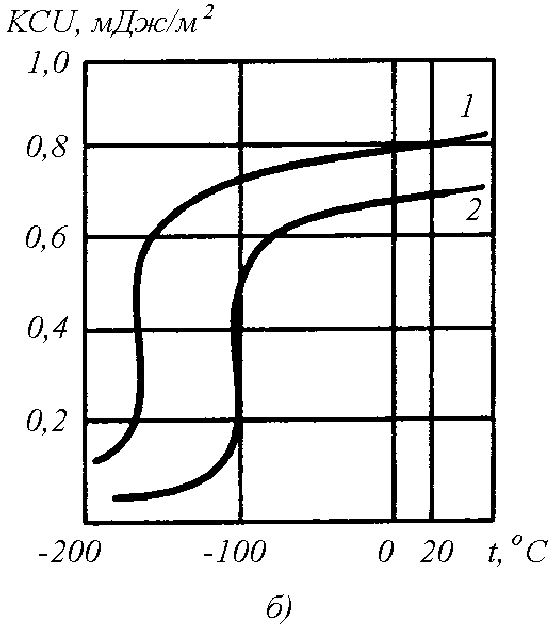

- •1 − Мелкое зерно (0,04 мм); 2 − крупное зерно (0,09 мм)

- •2. Порядок выполнения работы

- •2.1. Подготовка микроскопа к визуальному наблюдению

- •2.2. Определение цены деления

- •2.3. Определение величины зерна стали

- •3. Контрольные вопросы

- •4. Отчет по лабораторной работе № 1 Микроскопический анализ металлов

- •Лабораторная работа № 2 Изучение процесса кристаллизации

- •1. Содержание работы

- •1.1. Теоретические основы процесса кристаллизации металлов

- •1.2. Кристаллизация солей

- •2. Порядок выполнения работы

- •3. Контрольные вопросы

- •4. Отчет по лабораторной работе №2 Изучение процесса кристаллизации

- •Лабораторная работа № 3 Построение диаграммы состояния «Свинец – олово» термическим методом

- •1. Содержание работы

- •1.1. Общие сведения

- •1.2. Построение диаграммы состояния

- •2. Порядок выполнения работы

- •3. Контрольные вопросы

- •4. Отчет по лабораторной работе №3 Построение диаграммы состояния «Свинец – олово» термическим методом

- •Лабораторная работа № 4 Микроструктура железоуглеродистых сплавов в равновесном состоянии

- •1. Содержание работы

- •1.1. Фазы и структуры диаграммы «Железо – цементит»

- •1.2. Классификация железоуглеродистых сплавов

- •1.3. Влияние концентрации углерода на свойства железоуглеродистых сплавов

- •1.4. Структура и свойства железоуглеродистых сплавов

- •2. Порядок выполнения работы

- •3. Контрольные вопросы

- •4. Отчет по лабораторной работе № 4 Микроструктура железоуглеродистых сплавов в равновесном состоянии

- •Лабораторная работа № 5 Термическая обработка стали

- •1. Содержание работы

- •1.1. Основные виды термической обработки стали и их назначение

- •1.2. Процессы нагрева стали

- •1.3. Процессы охлаждения стали

- •1.4. Превращение аустенита при отжиге

- •1.5. Превращение аустенита при нормализации

- •1.6. Превращение аустенита при закалке

- •1.7. Влияние температуры отпуска на структуру стали

- •2. Порядок выполнения работы

- •3. Контрольные вопросы

- •4. Отчет по лабораторной работе № 5 Термическая обработка стали

- •Лабораторная работа № 6 Микроструктуры термически обработанных углеродистых сталей

- •1. Содержание работы

- •1.1. Влияние скорости охлаждения на превращение аустенита

- •1.2. Влияние температуры отпуска на превращение мартенсита закалки

- •1.3. Влияние температуры отжига на структуру и свойства стали

- •1.4. Влияние температуры закалки на структуру и свойства стали

- •1.5. Влияние температуры отпуска на структуру и свойства стали

- •2. Порядок выполнения работы

- •3. Контрольные вопросы

- •4. Отчет по лабораторной работе №6 Микроструктура термически обработанных сталей

- •Библиографический список

- •Содержание

1.5. Проведение испытаний

Для определения средней величины зерна существует несколько методов, среди которых наиболее распространенным является метод площадей. Измерение этим методом величины зерна производится на предложенном для опыта микрошлифе с помощью металлографического микроскопа подсчетом количества зерен по вертикали и горизонтали. Диаметры зерна по вертикали и горизонтали рассчитываются по формуле

![]() ,

(1.3)

,

(1.3)

где К – количество делений шкалы окуляра-микрометра в данном опыте; N – число зерен, пересекаемых центральной линией шкалы.

Далее определяется средний диаметр зерна

![]() .

(1.4)

.

(1.4)

Затем площадь среднего диаметра зерна

![]() .

(1.5)

.

(1.5)

Для удобства классификации зерну в зависимости от его размера присваивается номер в соответствии с ГОСТ 5639–82 (табл. 1.1).

Таблица 1.1

Характеристики (параметры) структуры стали с разной величиной баллов

|

Номер зерна (баллы) |

Средняя площадь зерна, мм2 |

Среднее число зерен на площади 1 мм2 шлифа |

Среднее число зерен в 1 мм2 |

Средний диаметр зерна, мм | |

|

по расчету |

условный | ||||

|

0 |

0,128 |

8 |

21 |

0,352 |

0,313 |

|

1 |

0,064 |

16 |

64 |

0,250 |

0,222 |

|

2 |

0,032 |

32 |

179 |

0,177 |

0,167 |

|

3 |

0,016 |

64 |

512 |

0,125 |

0,111 |

|

4 |

0,008 |

128 |

1446 |

0,088 |

0,0788 |

|

5 |

0,004 |

256 |

4096 |

0,060 |

0,0553 |

|

6 |

0,002 |

512 |

11417 |

0,041 |

0,0391 |

|

7 |

0,001 |

1024 |

32768 |

0,031 |

0,0267 |

|

8 |

0,0005 |

2048 |

92160 |

0,022 |

0,0196 |

|

9 |

0,00025 |

4096 |

262122 |

0,015 |

0,0138 |

|

10 |

0,000125 |

8192 |

737280 |

0,012 |

0,0099 |

|

11 |

0,000062 |

16384 |

2097152 |

0,0079 |

0,0069 |

|

12 |

0,000031 |

32768 |

5930808 |

0,0056 |

0,0049 |

|

13 |

0,000016 |

65536 |

16777216 |

0,0039 |

0,0032 |

|

14 |

0,000008 |

131072 |

47448064 |

0,0027 |

0,0023 |

1.6. Влияние размера зерна поликристаллических материалов на их механические свойства

Механические свойства металлических сплавов в большой степени зависят от величины зерна. Так, зависимость предела текучести σт от размера (диаметра) зерна d описывается отношением

![]() ,

,

где σ0 и k − постоянные величины для данного металла.

Влияние размера зерна d на условный предел текучести σ02 и предел выносливости σ-1 низкоуглеродистой стали показано на рис. 1.6а. Практическое значение этой закономерности определяется тем, что чем мельче зерно, тем труднее развивается хрупкая трещина. В то же время мелкое зерно понижает ударную вязкость (КCU) и порог хладноломкости (рис. 1.6б).

Зависимость твердости образцов из низкоуглеродистой стали с карбидными частицами различной степени дисперсности представлена на рис. 1.7. Характер зависимости показывает, что с увеличением размера частиц твердость значительно уменьшается.

|

|

|

Рис. 1.6. Влияние величины зерна d на условный предел текучести σ02, предел

выносливости σ-1 (а) и ударную вязкость KCU (б) низкоуглеродистой стали: