Холодильные машины и кондиционеры.

Рассмотрим холодильную машину 2 МКТ 350-2-1. Мощность по холоду 850 Гкал/час, температура охлажденной воды 50С.

Машины находятся в работе в летний период (время работы обычно 2184 часа или 91 сутки).

Холодильная машина 2 МКТ 350-2-1 предназначена для охлаждения хладоносителя (воды) а также кондиционеров.

Машина 2 МКТ 350-2-1 состоит из винтового компрессора, конденсатора, испарителя, регенеративного теплообменника, систем автоматики , маслоотделителя.

В машине использован компрессор 21 ВХ 410-7-01 - объемного сжатия, винтовой , двух роторный, горизонтальный, маслозаполненый.

Принцип работы состоит в следующем:

Парная полость - объем впадины, образуемый зубьями вращающихся роторов и поверхностью расточек блока цилиндров, заполняется парами холодильного агента.

При дальнейшем вращении роторов парная полость отсекается от камеры всасывания и происходит перенос паров в направлении камеры нагнетания. Далее происходит уменьшение замкнутого объема парной полости ( зуб ведущего ротора входит во впадину ведомого), вследствие чего пары сжимаются и выталкиваются в камеру нагнетания.

Конденсатор предназначен для конденсации паров хладагента , поступающих из маслоотделителя. Конденсатор представляет собой горизонтальный кожухотрубный теплообменный аппарат с накатными медными трубками, развальцованными в трубных решетках, приваренных к корпусу. С торцов корпус закрыт водными крышками.

Испаритель - горизонтальный кожухотрубный теплообменный аппарат, предназначен для охлаждения хладоносителя, циркулирующего в межтрубном пространстве. Охлаждение осуществляется за счет отводимой от хладоносителя теплоты при кипении хладагента в трубном пространстве. Теплообменная поверхность аппарата образована медно- алюминевыеми трубками с внутренним оребрением , развальцованными в трубных решетках, приваренных к корпусу на котором установлены две съемные крышки.

Система автоматического управления - предназначена для управления , регулирования холодопроизводительности, защиты от аварийных отклонений контролируемых параметров и сигнализации.

Маслоотделитель - представляет собой сварной вертикальный аппарат с двумя ступенями отделения масла :

1 ступень-циклон;

2 ступень -фильтрующая.

Пары хладагента с каплями масла поступают в маслоотделитель через направляющий аппарат с постепенным сужением сечения для увеличения скорости паров.

Двигаясь по спирали , они получают вращательное движение , при этом масло за счет центробежных сил отбрасывается к внутренней стенке аппарата и стекает в ресиверную часть маслоотделителя. Поток паров хладогента , выходя из спирали , делает резкий поворот и направляется вверх к фильтрующему элементу , где также происходит отделение масла . Пары же хладогента после резкого поворота по центральной трубе выходят из маслоотделителя.. Охлажденная вода поступает в кондиционеры.

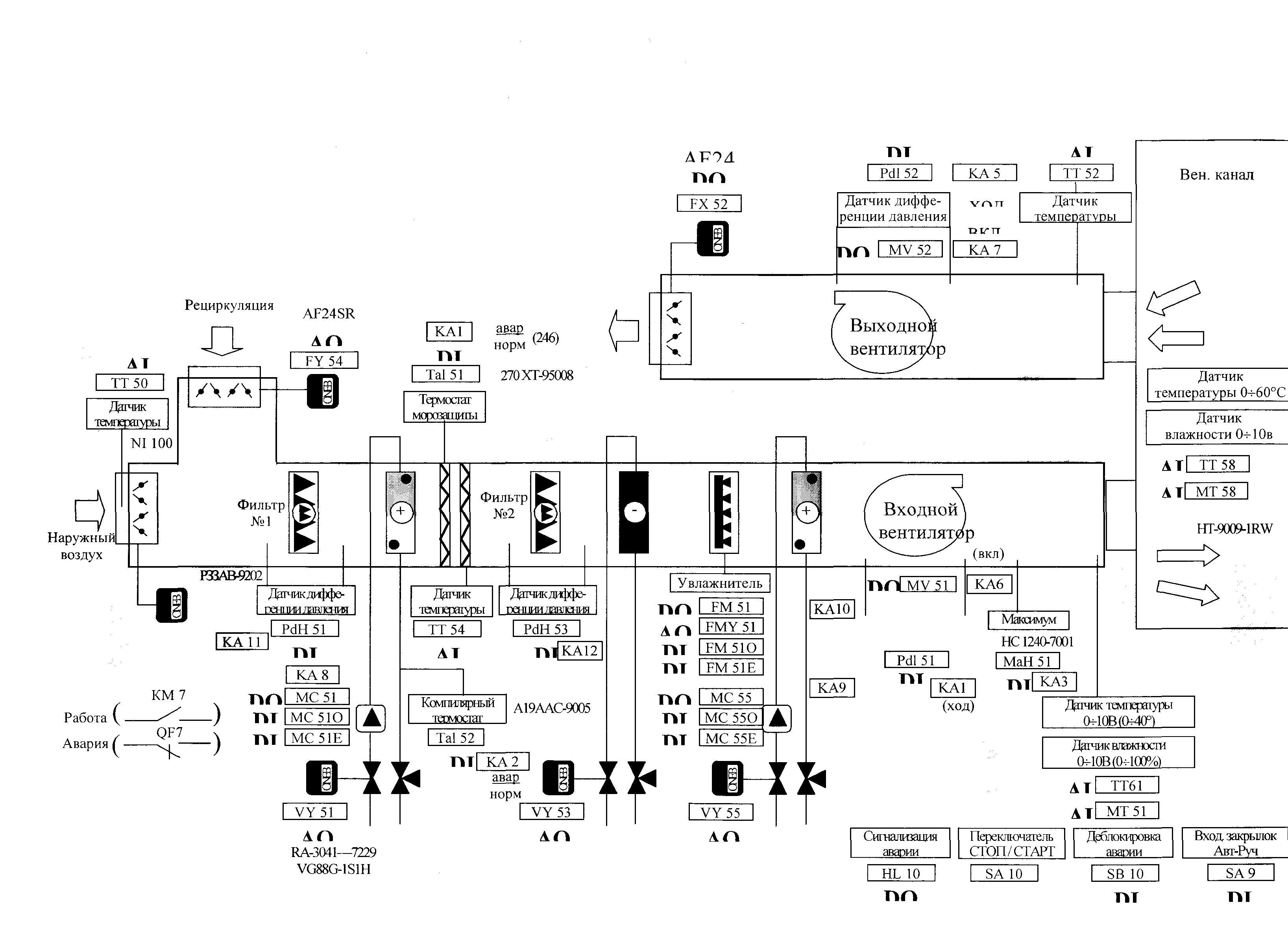

Рис №7.6 Схема кондиционера RVZT5.

Кондиционер RVZT5 имеет возможность автоматически фильтровать, подогревать (2 ступени подогрева) и охлаждать наружный /внутренний воздух, регулировать в итоге температуру и влажность воздуха на выходе из вентиляционных каналов (рис. № 7.6.).

Термометры сопротивления измеряют температуру наружного воздуха, на выходе 1-го подогревателя, на входе выходного вентилятора.

Совмещенные приборы влажности и температуры НТ выдают сигналы 0-10 в о температуре и влажности на выходе вентилятора кондиционера и вентиляционном канале.

Датчики дифференциального давления с дискретным выходом контролируют работоспособность (засоренность) фильтров, вращение входного и выходного вентиляторов (двигатели и вентиляторы соединены ременной передачей, исправность которой нужно контролировать).

Имеется дискретные защиты от замерзания (термостаты) по воздуху и по обратной сетевой воде, датчик превышения допустимой влажности (максимум влажности).

Включение двигателя производится промежуточными реле входного и выходного вентиляторов КА7(РДВ=15 кВт), циркуляционных насосов 1-го и 2-го подогревателей - КА8, КА9 (Рдв=0,4кВт), увлажнитель - К1О (РДВ=3 кВт).

Управление кондиционером можно осуществлять в ручном режиме оператором или в автоматическом от программируемого контролера DX 8485 фирмы JOHNSON CONTROLS.

В автоматическом режиме в контролер вводят 16 дискретных сигналов DI, 7 аналоговых сигналов AI, контролер производит управление по 6 аналоговым выходам (0-10в) и 7 дискретным выходам (через промежуточные реле КА). Все эти сигналы представлены на рис. 7.6.

Алгоритм управления в командах ПК запрограммирован и хранится в ППЗУ.

На пульте управления для любого управляющего элемента двухпозиционным переключателем может определен режим «Ручной - автоматический».

Основные управляющие элементы:

• закрылки наружного воздуха;

• закрылки воздуха помещения;

• трехходовой клапан сетевой воды 1-го подогревателя;

• трехходовой клапан сетевой воды 2-го подогревателя

• двухходовой клапан холодоносителя;

• управление увлажнителем;

Возможны связь с верхним уровнем управления через физический интерфейс RS485 (дуплекс).

Из описания кондиционера следует, что с помощью микропроцессорных систем управления кондиционеров ,возможности автоматизации на предприятиях резко повышаются.